![]()

![]()

| 日本刀の材料 |

日本刀の材料は、たたら操業によって得られた和鉄、その中でも特に日本刀に適した部分の玉鋼(たまはがね)です。しかし、「日本刀の特徴」でも書きました通り、これは新刀期以降の材料であって、古刀期の材料や作刀法などは、記録がないので詳しいことは今だ分かっていませんが、ここでは玉鋼などを生み出す日本古来の製鉄法である「たたら」と、日本刀の材料について考えていきます。

《 目 次 》

鉄は自然によって作られるものではありません。人間が作り出さねばなりません。その材料となるのが自然界にある鉄鉱石や砂鉄といった鉄の酸化物です。鉄鉱石には赤鉄鉱(せきてっこう/Fe2O3)、磁鉄鉱(じてっこう/Fe3O4)、褐鉄鉱(かってっこう/Fe2O3・nH2O)などがあります。砂鉄は火成岩(かせいがん/マグマが冷え固まったもの)に含まれるチタン磁鉄鉱や、フェロチタン鉄鉱が岩石の風化によって分離し、粒状になったものです(砂鉄と鉄鉱石参照)。

Feは鉄の、Oは酸素の元素記号です。従って鉄鉱石は鉄に酸素がくっついて出来ていることがわかります。ここから酸素を奪ってしまえばFe、つまり鉄が取り出せるという訳です。この酸素を奪う作用を還元(かんげん)と呼びます。還元とはあるべき姿に戻すといった意味です。

砂鉄や鉄鉱石と言った酸化鉄を、木炭の燃焼によって還元(酸素を奪う)し、鉄を得るのがたたら製鉄です。木炭が燃焼することによって一酸化炭素が発生し、それが酸化鉄の酸素とくっついて二酸化炭素となり、温度が上がるに従ってこの反応が進み、酸化鉄から酸素を奪うことになるのです。

鉄の特徴は、硬度がありながら粘り強く、常温でも加工しやすいですが加熱するとより加工しやすくなり、別の元素を加えて様々な用途に応じた硬度や強度を持った合金を作ることができることです。そして私達は一般的に、銑鉄(せんてつ)、鋼(はがね)、錬鉄(れんてつ)などを総称して「鉄」と呼んでいますが、含まれる炭素量を基準とし、ほとんど炭素を含まないものを特に鉄と呼び、炭素量が0.02%までのものを純鉄(じゅんてつ)と呼ぶことがあります。純鉄は航空機などに必要な耐熱性、耐腐食性、耐摩耗性に優れた高級鋼のベースメタルとして利用されています。

鉄に含まれる炭素量が多くなると溶けやすくなり、硬度も上がりますが多すぎるともろくなります。銑鉄、鋼、錬鉄は鉄を主成分とする合金であり、それぞれの炭素量とその特徴をごくおおざっぱに言うと、

・銑鉄は2~5%ほどの炭素を含み、多くの炭素を含むため硬度はありますが、熱して叩くと崩れてしまうほどもろくなるため刃物には適しません。しかし、融点(ゆうてん/溶ける温度)が1200℃と低く、溶けやすいため鋳物(いもの)の材料としても利用されますが、大部分は鋼(はがね)の材料として使用されます。現在では、鉄鉱石を還元して得られた銑鉄を、転炉(てんろ)によって脱炭し、鋼に転換しています。

・鋼は0.3~2%ほどの炭素を含み、炭素量が適度のため硬く、焼き入れによってより硬度を増し、熱すると変形できるために刃物や様々な強度を必要とする物に利用されます。

・錬鉄は0~0.2%ほどしか炭素を含まない極軟鉄であるため溶けにくく(融点=1530℃)、硬度は低いですが粘りがあり、鍛接にも優れ、電車のレールや釘などに利用されました。主に炭素を多く含む銑鉄を半溶解状態で繰り返し鍛錬し、炭素などの不純物をたたき出して作られます。

現在では、およそ800℃ほどの熱風を溶鉱炉に送り込んで、炉内の温度を2000℃くらいにまで上げて鉄鉱石を溶かして炭素を多く含んだ銑鉄を作り、それを転炉に移して石灰石を投入し、酸素を吹き込んで銑鉄中の炭素や不純物と反応させます。つまり酸化させるのです。鉄鉱石から鉄を取り出す際は炭素を使って酸素を奪いましたが、今度は炭素を奪うために酸素を使うのです。この時に出来た酸化物や不純物は石灰石と化合してスラグ(滓/カス)となります。現在ではこのようにして炭素が多い銑鉄を鋼に転化しています。

しかし、昔はこんな技術はありませんでした。銑鉄は炭素量が多いのでもろく、建物の骨組みなど強度が必要な用途には不向きでした。そこで銑鉄の炭素を抜いて、硬度が高い鉄を作る工夫がなされました。それが反射炉です。これは石炭を燃焼させ、その高温の燃焼熱を炉の天井に当てて反射させ、その熱と燃焼ガスに含まれる酸素によって銑鉄の炭素を燃焼させて取り除くものです。しかし、この酸化反応は空気が触れる溶解した銑鉄の表面でしか起こらないため、炉に空けた小窓から鉄の棒を差し込んで、炉内の溶けた銑鉄をかき混ぜて、酸化反応が全体で起こるように工夫されました。

18世紀にイギリスのヘンリー・コートによってなされたこの工夫はパドル法と呼ばれます。棒でかき混ぜる様子が櫂(かい/パドル)を使ってカヌーをこぐ様子に似ていることからこう呼ばれました。こうして得られたのが錬鉄です。そしてより純度が高い錬鉄が作り出せるようになり、電車のレールや様々なものが作られ、パリのエッフェル塔も錬鉄で作られました。

しかし、19世紀にイギリスのヘンリー・ベッセマーが空気を吹き付けてその空気に含まれる酸素によって炭素を燃焼させ、鋼を作り出すベッセマー法を考え出し、これまで銑鉄のもろさに悩んでいた産業界に革命を起こし、鋼が作られるようになったため錬鉄の商業生産は終わりました。

もともと地球誕生時にあった鉄分の多くは海中に溶け込んでいましたが、バクテリアなどの光合成を行う生物が大量発生し、光合成によって酸素を大量に海中に吐き出しました。その酸素が海中の鉄分とくっついて酸化鉄となり、それが海底に沈んで堆積し、巨大な鉱床へとなっていきました。それが地殻変動によって隆起し、海面から顔を出して鉄鉱石の鉱山となりました。

一方、地表から地下深くには岩石がドロドロに溶けた状態のマグマがあります。マグマが冷えて固まってできた岩石を火成岩(かせいがん)と呼びます。火成岩の中で、マグマがゆっくりと冷え固まったものを深成岩(しんせいがん)と呼び、急激に冷え固まったものを火山岩(かざんがん)と呼びます。これらの火成岩に含まれるのがチタン磁鉄鉱とフェロチタン鉄鉱です。

花崗岩(かこうがん)などは深成岩にあたります。この花崗岩などに含まれるのがチタン磁鉄鉱です。チタン磁鉄鋼は磁鉄鋼とウルボスピネル(Fe2TiO4)から成り、母岩である花崗岩などが風化して生まれるのが真砂砂鉄(まささてつ)で、三陸や北陸、山陰地方や九州の海沿いなどに分布しています。真砂砂鉄は不純物は少ないですが、母岩内の含有率が0.5~2%しかなく、融点(ゆうてん/溶ける温度)が高い(1420℃)という特徴があります。

また、玄武岩(げんぶがん)などは火山岩にあたります。この玄武岩などに含まれるのがフェロチタン鉄鉱です。フェロチタン鉄鉱は、ヘマタイト(Fe2O3/赤鉄鉱)とイルメナイト(FeTiO3)から成り、母岩である玄武岩などが風化して生まれるのが赤目砂鉄(あこめさてつ)で、福島県、山形県、秋田県や北関東、東海地方、近畿地方や山陽地方、四国や九州などに広く分布しています。赤目砂鉄はチタンなど不純物を多く含みますが、母岩内の含有率は5~10%と高く、また融点が低い(1390℃)という特徴があります。

真砂砂鉄や赤目砂鉄は、母岩から直接採取しますので山砂鉄と呼ばれ(鉄穴流し参照)、川などに運ばれて川底や河原で採取できるものは川砂鉄、川に流されて海へと運ばれ、波によって海岸に運ばれたものを浜砂鉄などと呼びます。

新刀期以降の日本刀の主要な材料となった玉鋼は、砂鉄を原料として作られます。しかし、平安時代初期までは鉄鉱石が主なたたら製鉄の原料で、地域によっては砂鉄を使っていたという状況でした。鉄鉱石を使用していた主な地域は備前国、備中国、備後国など中国地方の山陽側、近江国の琵琶湖周辺、東北地方などです。これら以外の地域では砂鉄が使われていたようで、これらの違いは製鉄技術が伝わったルートに違いがあるのではないかと考えられています。

平安時代初期に編纂された『古今和歌集』には、「真金吹く 吉備の中山・・」と詠まれた歌が収録されていますが、「真金(まがね)吹く」とは鉄を作るということです。吉備とはヤマト王権下の筑紫(つくし/後の筑前国、筑後国)、出雲(いずも)、越(えつ/後の越前国、越中国、越後国)、下野(けの/後の上野国、下野国)などと並ぶ有力勢力でした。そして歌にも詠まれるほど鉄の産地としても知られた国でした。

7世紀末の律令体制(りつりょうたいせい)への移行にともない、吉備国は備前国、備中国、備後国に分割され、和銅6年(713年)には、備前国は北部6郡を美作国(みまさかのくに)として分割されました。平城京跡から発掘された木簡(もっかん/薄く細長い木の板状の札。荷札としても使いました)などから、奈良時代には備前国、備中国、美作国は鉄を調(ちょう)として中央に納税していたことが分かっています。調とは当時の税の一形態で、その地方の特産物、あるいは繊維製品を納めるというものです。

ところが、平安初期に編纂された史書・『日本後記』の延暦十五年(796年)十一月十三日の条には、「その土地の産物ではない物を調として命じることは民の煩い(わずらい/苦しむこと)となる」として、「備前国には鍬や鉄はなく、貢調のたびに隣国から購入していたので、今後は鉄を貢ぐ(みつぐ)のを止め、絹か糸に改めてもよい」とあります。つまりこの時点(796年)には、備前国では鉄の生産ができずに、隣国の美作国から購入して納税していたのです。そして平安中期の『延喜式(えんぎしき/法律施行時の細かな規則集)』の調の項には、備中国、美作国は鉄を納めるとありますが、備前国からは鉄の品目がなくなっています。

備前国、備中国は鉄鉱石を原料として鉄を作っていました。実は吉備国の中で最も製鉄が盛んであったのは後に美作国となった地域で、中国山脈に近い美作は豊富に採取できる砂鉄を原料として製鉄を行っており、備前など鉄鉱石を使用する地域とは製鉄技術の伝来ルートが違っていたのかもしれません。その美作が分離されてしまったため、鉄鉱石を使用していた備前では、鉄鉱石が枯渇(こかつ/無くなってしまうこと)すると、もはや鉄を作ることができなくなり、美作から鉄を買って納税しなくてはならなくなり、ついにはその窮状(きゅうじょう/困っている状態)を中央に訴えねばならなくなったのです。

しかし、その後に砂鉄を使った製鉄に切り替えた備前国では、吉井川上流で豊富に採取出来る砂鉄を下流の赤坂(赤磐市)へ運び、この地で製鉄が急速に発達しました。そして鎌倉時代に街道筋が南へ変わると、福岡(瀬戸内市)の地へ移住し、以後新々刀期に至るまで刀剣王国として数々の名工を輩出し、多くの名刀を産み出すのです。

近江国の琵琶湖周辺でも良質の鉄鉱石が採取できたようで、日本刀の人間国宝である故・隅谷正峯(すみたに まさみね)氏は、山城国の鍛冶達もこの近江の鉄鉱石を使って梨子地肌(なしじはだ)を鍛えたに違いないと語っています。そして鎌倉時代中期に山城国から粟田口国綱(あわたぐち くにつな)、備前国から国宗(くにむね)らが鎌倉へ招かれ、相州伝(そうしゅうでん)の基礎が生まれ、鎌倉後期に正宗(まさむね)、貞宗(さだむね)らによって完成し、この伝法は後々まで受け継がれますが、南北朝時代の秋広(あきひろ)あたりで本来の相州伝は終わっています。

相州伝は伝法的には難しいものですが、ずっと受け継がれているにも関わらず、わずか50年ほどで別物になってしまうというのは、刀工の技量というよりも材料によるものであると隅谷氏は述べています。鎌倉の由比ヶ浜で採取できた砂鉄だけではチタン分が多過ぎて良い材料が得られないため、山城鍛冶が使っていた近江の鉄鉱石と組み合わせてあのような変化に富む地刃が生まれたのではないかと言うのです。そしてその近江の鉄鉱石が枯渇したか、砂鉄による製鉄が盛んになった山陽地方から大量に材料が流入するようになったのか、いずれにせよ山城伝や相州伝の衰退は、この近江の鉄鉱石が関係していると隅谷氏は述べています。

このように、当初は鉄鉱石を原料としていたたたら製鉄は、平安時代には原料を砂鉄へと変えていきました。

日本に鉄器や製鉄技術が伝わったのはいつ頃なのでしょうか。製鉄とは、原料である鉄鉱石や砂鉄を精錬(せいれん/不純物を取り除くこと)し、鉄を作ることで、鍛冶(かじ)とは精錬して得られた鉄を加工して製品を作ることを言います。

日本に鉄器が伝わったのは、紀元前3世紀頃、つまり縄文時代晩期、あるいは弥生時代初頭と考えられており(熊本県玉名郡の斎藤山貝塚出土の手斧など)、青銅器や稲作もほぼ同時に伝わりました。1世紀頃には青銅器を国内で作ることができるようになりました。青銅は柔らかいので鋳型(いがた)に流し込んで剣などの武器や、銅鐸(どうたく)など祭祀(さいし/神様をまつること)のための道具などが作られました。弥生時代の後期には大型の銅鐸を作るほどの技術力を持つようになり、この頃には全国的に石器から鉄器への転換が成されたと考えられていますが、製鉄は弥生時代(紀元前3世紀中頃-3世紀中頃)には行われていなかったと考えられてきました。それは、弥生時代の製鉄遺跡が発見されていなかったからです。

1975年、1987年の2度にわたって発掘調査された大成遺跡(広島県庄原市)から、砥石や羽口(はぐち/炉の送風口)、鉄製品、鉄滓(てっさい/精錬時、鍛冶時に出る不純物)などが発見され、同一丘稜に多数の住居跡も発見されました。鉄滓は分析の結果精錬時、鍛冶時の両方が検出され、これらの調査結果から5世紀半ばにはこの地に大規模な鍛冶集落があり、この頃には製鉄は既に行われていたと考えられるようになりました。

ところが、1995年に広島県三原市で発見された小丸遺跡からは、2基の製鉄炉が発見され、広島県埋蔵文化財調査センターが科学的分析を行った結果、1基は鉄鉱石を用いた西暦200年代、つまり3世紀の円形炉であると発表したのです。炉跡と考えられる穴は直径約50センチ、深さ約25センチで、東西には鉄滓が大量に入った穴があり、鉄鉱石の破片や弥生式土器などが発見されています。またもう1つの炉と考えられる穴は直径約45センチで、この炉跡の左右には、幅約20センチ、深さ約10センチの溝が伸びており、これは精錬の際に出る鉄滓(スラグ、のろとも呼びます)を炉から流し出す溝と考えられ、拳大のスラグも発見されています。

また、福岡県春日市の赤井手遺跡から、鏃(やじり)や鉄の斧(おの)、製作途中の鉄製品、青銅製品の鋳型、鉄片などが多数出土し、弥生時代中期の1世紀頃の鍛冶場跡と推定されました。そして出土した鉄片には一部が高熱によって熔けたものも見られたため、炉はかなりの高温を得られていたと考えられています。

遺跡から鉄滓が発見されれば、鉄滓を分析することによりそれが精錬時に出たものか、あるいは鍛冶の際に出たものかが分かります。また、鉄鉱石を原料としていたのか、砂鉄を原料としていたのかも分かります。しかし、鉄滓が見つからなければ炉が精錬の炉であったのか、鍛冶の際に使用した炉なのか、古い時代のものの判別は難しくなっています。

小丸遺跡で発見された製鉄炉は鍛冶炉と近似していたため、これまでに発見された弥生時代の遺跡の炉の中にも製鉄炉が鍛冶炉として誤認されているものもあるのではないかという意見があります。こうしたことにより、弥生時代には製鉄は行われていなかったとされてきたのではないかと言うのです。そして小丸遺跡の製鉄炉の発見や、弥生時代には1400度前後の高温を必要とするガラスを作る技術もあったことから、弥生時代には製鉄が行われていたのではないかと考えられるようになってきました。

これまで、3世紀頃には石器から鉄器への転換が完了し、5世紀頃に製鉄が始まるまでは、鍛冶の材料としての鉄は朝鮮半島南部の伽耶(かや)と呼ばれる地域からの輸入に頼っていたと考えられてきました。伽耶は小国の連合国であり鉄の産地でした。当時伽耶は北の高句麗(こうくり)からの圧迫に悩んでおり、同じく朝鮮半島南部の百済(くだら)と密接な関係にあった日本は、伽耶に対して軍事的影響力を持っていました。当時鉄は大変な貴重品であり、権力の証でした。そこで軍事的な支援が必要な伽耶と、鉄が欲しい倭国(わこく/当時の日本)が結びついたのでした。

鉄を輸入して加工する技術、つまり鍛冶は弥生時代の半ば頃から行われていたが、鉄そのものを作る技術は弥生時代にはなかったと考えられてきましたが、弥生時代と考えられる製鉄遺跡が発見されつつあるのです。しかし、弥生時代に製鉄が行われていたとしても、遺跡からも分かるようにごく小規模で原始的なものであり、やはり鉄そのものは朝鮮半島から輸入し、鍛冶を行って加工し、平行して小規模ながら製鉄も行われていたと考えられるのです。

そして『古事記』の敏達天皇十二年(583年)の項に、朝鮮半島の新羅(しらぎ)から優秀な鍛冶を招いて技術を学んだとあるように、朝鮮半島からの渡来人によって最新の製鉄技術が伝えられた6世紀に、日本の製鉄は本格的に行われるようになったと考えられています。

※ 弥生時代の始まりは、紀元前3世紀半ば頃とされてきましたが、最近の研究では稲作の伝来がかなり遡る(さかのぼる)可能性があり、弥生時代の開始を紀元前10世紀とする説もあります。詳しくは姉妹サイト「おさるの日本史豆知識」弥生時代をご覧下さい。

※ 伽耶とは、日本が任那(みまな)と呼んでいた地域です。しかし『日本書紀』などにある任那日本府と呼ばれるものの実態があいまいであることから、最近では任那といった表記はされなくなっています。

「鑪」と書いて「たたら」と読みます。もともとたたらとは踏鞴(ふみふいご/足踏み式の送風機。下記の鞴参照)のことを表すと言われ、この踏鞴で風を吹いて炉に風を送り鉄を作ったことから、鑪のことをたたらと呼ぶようになったと言われます。通常鉄を精錬する耐火粘土で作った炉のことを「たたら」と呼びますが、内部に炉を築いた建物(高殿/たかどの)、その炉を使った製鉄に関わる人達の住居、木炭を焼くための炭小屋などを含む、今で言う製鉄コンビナートを指して「たたら」と呼ぶこともあります。

たたらの語源ははっきりとは分かっていませんが、古代朝鮮語、古代インドのサンスクリット語の「加熱」や「熱」といった語に由来するなど諸説がありますが、いずれにしても外来語であるようです。

現在一般的に「たたら」と呼ばれているものは、江戸時代中期に完成した近世たたらを指します。近世たたらでは砂鉄を原料とし、木炭を使って低温で砂鉄を還元して鉄を得るのが特徴です。ここではたたらの仕組みとたたらが産み出す鉄、近世たたらに至るまでのたたらの歴史について解説します。

近世たたらの炉の形は下記の写真のような形になっています。皆さんの自宅にあるお風呂の長方形の浴槽のような形です。

| たたら | 炉の地下構造 |

|

|

炉は耐火粘土で作られており、大きさは長さが約3㍍ほど、幅は約1.5㍍ほど、高さは約1.1㍍ほどです。そしてこの炉の下には、右の図のような保温、湿気を防ぐための基礎工事が成されています。この地下構造は炉の約3倍ほどの大きさで、床釣り(ゆかつり)と呼ばれます。岡山県の大成山たたら遺跡群で発見された床釣りでは、2.7㍍掘り下げた穴に50糎ほどの坊主石と呼ばれる河原石が敷き詰められ、その上に角張った拳大の石などが敷き詰められ、その上から黒ボク土と呼ばれる黒い土、穴を掘った際の土を敷き詰めて湿気を防ぐ工夫をしています。

次にこの上に築く炉の乾燥と保温のために、大量の薪(たきぎ)を積み上げて燃やし、残った灰を数人がかりで長い木の棒で何十分もかけて叩き締めます。これで基礎工事は終了です。

この床釣りの上に炉を築いていきます。炉は操業中は高温にさらされ、炉壁の内側は段々と浸食されていき、それにともなって鉧(けら/ズク押し法と鉧押し法参照)が成長していきます。良い鉄が得られるかどうかはこの炉を作る土次第とも言われます。炉の底は船底形で、側面からは放射状に鞴(ふいご)から送られる風を炉に入れる管が配置され、炉の両脇には天秤鞴(てんびんふいご/下記の「鞴」参照)が設置されます。

たたら製鉄の発展は鞴(ふいご)の発展とともにあったと言えます。近世たたら製鉄では木炭を使って砂鉄を還元して鉄を得ますが、それには砂鉄を溶かす高温が必要です。砂鉄の融点(ゆうてん/溶ける温度)はおよそ1400℃ですので、これくらいに温度を上げなければ鉄は出来ません。そのためには炉内に空気を送り込み続けなければなりません。そのための道具が鞴です。なお、鞴は「吹子」とも書かれます。

『日本書紀』には、鞴の最古の記録として鹿の皮を袋状にして管を付けたものが記録されています。鞴は製鉄の技術が伝わった時に同時に伝わったと考えられます。しかしこの皮鞴程度では製鉄用としては弱すぎるため、踏鞴(ふみふいご)が考案されました。

| 踏み鞴 |

|

上の絵は、江戸時代中期に書かれた『日本山海名物図絵』に描かれたたたらの図です。この書物は山や海の名物とその採取の仕方などが絵とともに紹介されたものです。この絵で6人の男が踏んでいるのが踏鞴です。『倭名類聚抄(わみょうるいじゅしょう/平安中期編纂の辞典)』には、鹿の皮の鞴と区別するために、踏鞴を「たたら」と呼んでいます。

いつ頃からこの踏鞴が使用されだしたのかははっきりとは分かっていませんが、滋賀県の信楽宮(しがらきのみや)跡近くの鍛冶屋敷跡から、大規模な銅鋳造工房跡が発見されています。聖武天皇(しょうむてんのう)は天平十五年(743年)、大仏建立の詔(みことのり/天皇の命令)を出し、この地に大仏を建立し、この地を都にしようと考えていました。あの奈良の大仏さんは本来信楽に建立されるはずだったのです。しかし事故や天才などによって断念し、平城京へ戻って東大寺に建立することになったのです。この鍛冶屋敷遺跡から発見された銅の鋳造工房は、信楽宮の大仏さん建立のための銅供給工房であったと考えられています。そしてこの遺跡から踏鞴の遺構が発見されています。従ってこの時点で踏鞴は既に使用されていたことが分かります。

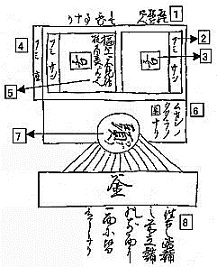

| 踏鞴の図 |

|

| 鉄山必要記事 館 充至現代語訳より |

上の図は、1784年に伯耆国の下原重仲という人が著した近世たたら製鉄の技術などを解説した書物に収録されている踏鞴の図です。鞴は炉の脇に設置されますが、その地面は防湿・保温の基礎工事が成された地面です。そこに長さ八尺(約2.4㍍)、幅四尺(約1.2㍍)の踏み板に、ピッタリと合う粘土の枠を作り、真ん中で2つに仕切ります。踏み板の裏面中央に回転軸を取り付け、枠にはめ込みます。真ん中で仕切られた2つの部屋にはそれぞれ空気の排出口が作られ、踏み板の両端には吸気口の穴が空けられ(図中の「下」とある場所)、弁(べん)が取り付けられています。

回転軸が取り付けられた踏み板を、踏み板の左右に並んだ男達がシーソーのように交互に踏んで粘土の箱内の空気を排出口から送り出すのです。踏み板に取り付けられた弁は、踏み板を踏み込んだ時には閉じ、反対側の人達が踏み板を踏み込んで自分側の踏み板が上に上がる時には弁が開いて空気を取り込むようになっています。弁は踏み板の空気取り入れ口の裏に、片側を固定して取り付けられ、パタパタと動くようになっています。しかしこのままでは弁が踏み板から垂れ下がっているような形になり、踏み板を踏んで空気を排出する際に完全に閉まらないこともあるので、固定されていない側に紐を取り付け、その端を踏み板に結び、弁が開きすぎて閉まらなくならないよう、紐で調節されました。

踏み板の端っこ(短辺側)は、上下に動く際にはカーブした軌跡を描きます。踏み板が水平になっている場合は、踏み板の端っこと枠の短辺はピッタリと合っていますが、踏み板を踏み込むと踏み板の端っこは少しずつ枠の短辺側から離れていきます。これだけでは分かりづらいですから少し説明を加えます。

私は目が見えないので図を描くことができず言葉での説明となりますが、踏み板の長さを直径とした円を想像して下さい。これを一辺が踏み板の長さの正方形の中にいれます。すると円の直径と正方形の一辺は同じ長さですから円はすっぽりと正方形の中に収まります。円は正方形と四カ所で接するはずです。そして正方形の4つの頂点の内側と、円の間にはすき間があるはずです。

この図を横に切って上下に分離すると、下半分の図が踏鞴を側面から見た図に似ています。半円の弧を描く線が踏み板が動く軌跡です。すると、踏み板が踏み込まれると外枠との間にすき間ができてしまうのが分かると思います。

踏鞴は、外枠と踏み板がピッタリと密着し、踏み板が動いても箱内の気密性が保たれることが重要で、そうであるから踏み板を踏んで圧力をかけて空気を排出出来るのです。しかし踏み板の軌跡と外枠との間にすき間があると気密性は保たれません。そこでこのすき間を粘土で埋めます。先ほどの説明で想像して描いた図で言うと、長方形の枠の底辺の左右2つの頂点と、半円の弧との間のすき間です。ここを粘土で埋めて、踏み板が描く軌跡通りの形にすれば、気密性が保たれます。

なお、踏鞴の踏み板は、地面からおよそ1㍍ほどの高さにありますので、片足で踏み板を踏んでいると体のバランスがくずれます。そこで上からつるした綱につかまりながら踏みました。

鎌倉時代になると、吹差吹子(ふきさしふいご/箱吹子とも)が現れます。これは鍛冶の際に主として使用されましたが、製鉄炉への送風機としても使用されました。形は長方形の箱形で、鍛冶の際に使用されるもので長さ(奥行き)四尺(約1.2㍍)ほどのものです。製鉄時に使用されたものはもっと大きかったかもしれません。刀鍛冶が鍛錬時や焼き入れの際に、鍛冶炉に向かって座り、右手で材料などを炉内に差し込んで、左手で取っ手を押したり引いたりしている姿をテレビなどで見たことがある人も多いと思います。その取っ手を押したり引いたりしている装置が吹差吹子です。

その仕組みは図なしでの説明は難しいですが、手押しポンプ式の自転車の空気入れを使ったことがある人も多いと思います。この手押しポンプ式空気入れの本体を長方形の箱形にしたようなイメージです。密閉された箱内には可動式の仕切り板があります。これにはT字型の長めの取っ手が取り付けられています。この取っ手は、長方形の箱の短辺側をふさいでいる板を突き抜けて箱内部の仕切り板に取り付けられていると思って下さい。そしてこのT字型の取っ手を握って奥に押したり手前に引いたりすると仕切り板も動きます。取っ手を押したり引いたりすることにより、箱内の2個の空間が広くなったり狭くなったりします。

箱内は気密性が必要ですので、可動式仕切り板にはタヌキの毛皮がかぶされていたようです。これがパッキンの役目を果たし、動きもスムーズになったようです。自転車の空気入れとの違いは、空気入れは取っ手を押した時にしか空気は出ませんが、吹差吹子は取っ手を押しても引いても空気が出るという点です。また、空気入れは立てて取っ手を下に押し込んで使いますが、吹差吹子は取っ手を手前に向けて箱を倒し、取っ手を手前に引いたり奥に押して使います。

箱内の2つの空間にはそれぞれ2個ずつの弁が取り付けられています。1つは空気の排出口の弁、もう1つは吸気口の弁です。これらの弁は、一方向にしか開かない逆止弁(ぎゃくしべん)になっています。また、2つの空気排出口にはそれぞれ管が取り付けられ、それが1つの管に合流して炉内に空気を送り込みます。

取っ手を奥側に押すと、奥の空間は仕切りによって狭められ、その圧力によって排出口の弁が外側に開いて空気を出します。同じ空間にある吸入口の弁は、圧力に押されて閉まっています。逆に、取っ手を押した時には手前の空間は広がります。そうすると箱内と外との気圧の差により吸入口の弁が内側に開いて箱内に空気を取り込んでいるのです。空気は気圧の高い(空気の量が多い)側から、気圧の低い(空気の量が少ない)側に動くからです。

このように吹差吹子は、取っ手を押した時に空気を排出すると同時に、もう1つの空間に空気を取り込み、取っ手を押しても引いても空気が排出されるよう工夫されているのです。

室町時代に2人びきの縦ひき大鋸(おおが/おが/大きなノコギリ)が中国からもたらされると、木を輪切りではなく縦に長く切ることができるようになりました。この大鋸は、葛飾北斎の『富嶽三十六景』で、2人の男が両側に柄が付いた大きな鋸を使っている絵で見たことがある人も多いのではないでしょうか。踏鞴や吹差吹子は箱の気密性が重要です。従って貼り合わせた板よりも一枚板のほうが気密性が高まります。大鋸によって長い一枚板が切り出せるようになると、踏鞴の枠も粘土から板に変わり、鞴の性能も上がりました。

鉄の需要が増えると、多くの鉄を得るために炉が大型化しました。するとその大型化した炉に風を送り込む鞴も大きくしなければなりません。しかし、鞴を大きくするといっても限界があり、そうなると鞴を何台も並べて多くの人を使い、踏み続けなければならず大変非効率です。そこで発明されたのが天秤鞴(てんびんふいご)です。これは天秤構造を利用し、踏鞴では片側3人ずつとすると6人もの人が必要であったものを、二人ないしは1人で行えるよう工夫されたものです。

まず、踏鞴を真ん中で2つに分離したような箱を2個作ります。踏鞴の支点は踏み板の真ん中にありましたが、天秤鞴では踏み板の端に移します。つまり、踏み板を踏む人に向かって左側のものは左の端に、右側のものは右端に支点を置きます。なお、踏鞴には箱内を2つに分けるために仕切り板がありましたが、天秤鞴は2つの空間を分離しているため仕切り板はありません。

箱と箱の間に天秤櫓(やぐら)を置きます。天秤はシーソーのようなものですが、天秤棒の両端に紐をつり下げ、その先に受け皿を取り付け、片方に乗せた物と他方に乗せたものの重さの釣り合いを取るものです。つまり、片方に物を乗せればもう片方が上がります。天秤鞴はこの理屈を利用したものです。櫓にある天秤棒に左右それぞれの踏み板を釣り下げると、片方の踏み板を踏めばもう片方の踏み板は天秤によって釣り上げられます。これによって、踏鞴のようなシーソー型の踏み板では複数人が必要となりましたが、天秤鞴では二人ないしは一人で行えるようになったのです。

明治以降は一人踏みが主流となりましたが、踏み板の上にそれぞれ片足を乗せて立ち、交互に足を踏み込みます。踏み板と箱のすき間をふさぐパッキンとして、吹差鞴のようにタヌキの皮を貼りました。地面から踏み板までの高さはおよそ1㍍ほどありますので、踏み板の上に立って交互に踏み込むとバランスを崩して落ちてしまうため、上からつるされた綱につかまりながら踏みました。

こうして書くと簡単な作業に思えますが、踏み板の圧力はかなりのもので、鞴を踏むのは重労働でした。踏鞴を踏む人を番子(ばんこ)と呼びましたが、大変な重労働であったため交代で作業しました。何か物事を交互に行うことを「代わりばんこ」と言いますが、この「ばんこ」はこの番子の作業の様子から来たと言われます。

島根県邑智郡川本町に、「創天秤鞴記」と書かれた碑があります。これは安政四年(1857年)に建てられたもので、これには、天秤鞴は村の清三郎という老工が享保年間(1716年-1735年)に発明したと刻まれています。しかし、『鉄山必要記事』には、伯耆国で天和・貞享年間(1681年-1687年)に使用が始まったと記述されています。

また、出雲で百姓のかたわらたたら製鉄を行っていた杠家(ゆずりは)家に残る文書には、元禄四年(1691年)に初めて使用されたと書かれているようです。

これらの鞴は全ての地域で一律に使用されたわけではなく、伯耆国などのように吹差鞴をたたらに使用しなかった地域、奥州のように踏鞴や天秤鞴をほとんど使用せず、大型の吹差鞴を使用した地域もあります。しかしこの天秤鞴の発明は鞴の作業に携わる人を大幅に削減し、たたら製鉄の効率を上げました。

近世たたら製鉄においては、砂鉄は鉄穴ながし(かんなながし)と呼ばれる方法で採取しました。中国地方や山陰地方で発展した手法です。これには山砂鉄を利用します。山砂鉄とは風化した母岩から直接採取する砂鉄のことです。山砂鉄を採取するには、まず人力で切り崩すことができるほどに風化した花崗岩などがあり、近くに川がある場所を探します。場所が決まればそこに採掘場を設け、川から水を引いて下流に沿って水路を作ります。

風化した花崗岩などを切り崩して水路に流します。それらはいったん砂溜りに堆積させ、下流へ流します。下流には洗い場(選鉱場)が設けてあり、出雲地方では大池(おおいけ)、中池(なかいけ)、乙池(おといけ)、樋(ひ)の4つの洗い場がありました。

この大量の切り崩された風化岩石を、水路を使って下流の洗い場へと流します。この風化岩石は下流へ流れるうちにさらに崩れ、水によって土砂と砂鉄に分離しながら下流の洗い場に流れていきます。洗い場では、送られてきたこの砂鉄が混じった土砂に水を足してかきまぜました。すると土砂は水に溶け、重い砂鉄は底に沈みます。つまり砂鉄が土砂よりも重いことを利用して分離したのです。そしてこの土砂が混じった水を下流へ流すと、洗い場の底には砂鉄や崩れなかった岩石などが残ります。

そしてこれをまた下流の洗い場へと流します。するとまだ崩れていなかった岩石が崩れて行き、また土砂と砂鉄に分離しながら次の洗い場に溜まります。そこでも先ほどと同じように溜まった土砂に水を加えて土砂と砂鉄を分離し、また下流の洗い場へと流すのです。これを繰り返すことによって、およそ純度80%の砂鉄になったと言われます。

この方法では最終的に下流へ大量の土砂が流されることになり、川に廃棄された土砂は川底を高くし、少しの雨でも洪水を起こすように成り、下流域の農民との間にトラブルが続発しました。そこで藩主によって鉄穴流しの禁止が命じられたりしましたが、鉄穴流しを農閑期(のうかんき/農業を行わない時期)である秋の彼岸から、春の彼岸の間に行い、しかもその間仕事が無い農民をアルバイトとして雇って行うということで決着しました。

なお、秋の彼岸とは、9月の秋分の日を挟んだ前後3日間、春の彼岸とは、3月の春分の日を挟んだ前後3日間、それぞれ合計7日間を指します。農閑期に収入が無かった農民にとって、これは有り難い収入でした。また、洗い場用に掘られた穴は水路を利用して埋められ、田や畑などの農地として利用され、山間部における農地を拡大しました。

注:たたら製鉄において全ての地域で鉄穴流しで砂鉄を収集していたわけではありません。川砂鉄や浜砂鉄を利用していた所もありました。

鉄穴流しが行われる以前は、風化した花崗岩などに縦穴を掘って土砂を採取し、川べりへ運んで洗って砂鉄を選別しました。後にこの土砂を川に置いた筵(むしろ)に流し、川の流れによって軽い土砂などを流し、重い砂鉄を選別するようになりました。こうして砂鉄を得たあとには、先ほど掘った穴が残るので、この穴を「鉄穴」と呼んだようです。

戦国時代の日本では、非常に多くの銀が産出されました。世界の銀の三分の一が日本で産出されたとも言われます。そして銀や金を選別する方法として前述の筵を利用した方法が盛んに行われました。藁(わら)で編んだ筵は「ねこ(ねこた)」と呼ばれ、この手法は「ねこ流し(ねこた流し)」と呼ばれました。鉄穴流しはこのねこ流しからきたものではないかと言われています。

鉄穴流しは江戸時代の中期から後期にかかる宝暦(1751年-1763年)年間に最盛期を迎えましたが、始まった時期については遅くとも慶長年間(1596年-1615年)と考えられています。それは、戦国武将であり、大名となった出雲国初代松江藩主である堀尾吉晴(ほりお よしはる)が、松江へ入った後は斐伊川上流での鉄穴流しを禁止しているからです。

この鉄穴流しにより大量の良質な砂鉄が得られるようになると、近世たたら製鉄も最盛期を迎えました。

木炭とは、木を蒸し焼き状態にして炭化させたものです。普通に木を燃やすと、空気中の酸素と木に含まれる炭素がくっついて二酸化炭素に変化し、燃え切って灰になってしまいます。しかし、木を窯に入れて空気が少ない状態にして蒸し焼きにすると、酸素が少ないため木に含まれる炭素は酸素とくっつかず、一部は炭素化合物として、また一部は二酸化炭素などのガスとして放出され、残りが炭素のかたまり、つまり木炭となります。

土や石で作った窯に炭の材料となる木を詰め、窯の口の上半分を粘土などで埋め、空いた下半分の口に雑木を置いて火を付けて燃やします。これは窯の中の木の水分を抜いて乾燥する作業です。3日ほど続けると、窯の煙突から真っ白い煙状のものが出てきます。これは窯の中の木の水分が水蒸気となって吹き出しているのです。この煙の色と鼻をつく臭いによって窯内の木が充分に乾燥したかどうか判断するのです。

充分に乾燥したと判断されると、小さな穴を数個残して窯口をふさぎます。すると窯内の木はブスブスと蒸し焼き状態となります。これにより木の炭化が始まります。この穴を開いたりふさいだりして窯内の酸素を調整し、炭化を進めていきます。炭化が進むにつれて煙の色や臭いが変化し、それにより炭化が完了したかどうかを判断します。炭焼きは、このように煙の色や臭いで乾燥や炭化を判断する職人技なのです。

私達が一般的に使う木炭は、白炭(はくたん/しろずみ)や黒炭(こくたん/くろずみ)です。炭化が完了した時点で、煙突をはずし、その穴と窯に残した小さな穴を全てふさぎ、酸欠状態にして消化したものが黒炭です。一方、窯口を少しずつ開いて窯内に空気を送り込み、蒸し焼き状態であった木に着火させ、赤々と燃え上がらせて窯内の温度を1000℃以上に上げ、より炭化を進めた(精錬)ものが白炭です。白炭は精錬が終了したものから順次取り出して、水分を含ませた灰の中に埋めて消化します。

このように、高温(700℃-1000℃)で炭化させたものが白炭で、備長炭が白炭にあたります。樹皮が無くなり白い粉が付いていることから白炭と呼ばれます。着火しにくいですが長時間安定した火力が得られます。なお、とても硬いので、細めの備長炭同士をぶつけると金属音がします。

一方、低温(400℃-700℃)で蒸し焼きにして炭化させたものが黒炭です。窯を密閉して消化したため火が付いておらず、炭化した樹皮が残っており真っ黒なので黒炭と呼びます。着火しやすいのでバーベキューなどで使用されています。

また、炭を焼いている際に煙が出ますが、これを集めて冷却したものが木酢液(もくさくえき)です。初めの煙は水分が多い煙で、後になるとタールを多く含む煙となりますので、その中間の煙を集め、数ヶ月置いておくと油分が浮きタール分が沈み、中間にあるのが木酢液となります。木酢液は除菌、かゆみ止めなどに効果があるとされ、アトピーなどにも効果があると言われ、お風呂に入れるなどして利用されています。

一般的な木炭について簡単に解説しましたが、たたら製鉄で使用する木炭はこれらとは異なります。たたらによる精錬に使用する木炭は大炭、鍛冶の際に使用する木炭は小炭と呼ばれます。大炭はナラやクヌギなどを材料とし、基本的な作り方は黒炭と同じですが、もっと焼く温度が低く、生焼け状態にします。

備長炭など高温で精錬された木炭の固定炭素は95%以上、揮発成分(きはつせいぶん)は5%以下です。一方、低温で精錬された燃料用の黒炭などでは固定炭素は75%以上、揮発成分は25%ほどです。固定炭素とは、精錬によって残った純度の高い炭素の全質量に占める割合で、揮発成分とは炭焼きの際に煙として排出されるタールやピッチのことです。

木炭に含まれる揮発成分は燃焼性が高く、燃焼時に臭いの元となるガスを発生させます。備長炭など高温で精錬されたものにはほとんど揮発成分が含まれないため、臭いもなく炎も上がらないので、高級料理燃料として使用されるのです。木炭は固定炭素が高く揮発成分が少ないものが良質となりますが、大炭の固定炭素は60%以上、揮発成分は30%以上とも言われ、これは木炭としては非常に粗悪なものとなります。なぜこのような粗悪な木炭を使用するのでしょうか。

近世たたら製鉄では、砂鉄を還元して鉄を得ます(鉄について参照)。還元とは酸化物から酸素を奪うことで、酸化鉄である砂鉄から酸素を奪って鉄を得るのですが、その還元作用に利用するのが木炭です。還元には一酸化炭素が必要です。一酸化炭素が砂鉄に含まれる酸素と結合して二酸化炭素に変化するからです。木炭は燃焼させると一酸化炭素を出しますが、備長炭などの高温で精錬された木炭は、揮発成分がほとんど含まれないため燃焼性が低くまた着火にも非常に時間がかかりますが、揮発成分を多く含む木炭は燃焼性が高いので早く燃焼し、同じ時間内での放出される一酸化炭素量は備長炭などよく精錬された木炭よりも多いのです。目的は還元作用を起こすことでありますので、木炭としては粗悪品であっても目的は果たせるのです。

鍛冶の際に使用する小炭は農民にアルバイトとして焼かせたりもしましたが、大炭は鉄山師(かねやまし/鉱山の経営者)に属する炭焼き専門の職人である山子(やまこ)が焼きました。この大炭の質により、出来る鉄の量や質に大きな違いが出るからです。

たたら製鉄には非常に多くの木炭を必要とします。砂鉄から直接鋼(はがね)を得る鉧押し法(けらおしほう/下記のズク押し法と鉧押し法参照)では、三日三晩の操業で一回の操業が終了となりますが、その間に使用する木炭はおよそ12噸です。12噸の木炭を作ろうとすれば、約1ヘクタールの森林が必要とされます。1ヘクタールは100㍍四方の正方形の面積です。たたら製鉄は江戸時代後期に最も盛んになり、年間に60回操業されたと言われます。そうなると6日に一度の割合で行っていたということになります。

木炭に適した木は樹齢30年以上のものとされましたので、1ヘクタールの森林しか所有していなければ、伐採してしまえばもう木はなくなってしまうので木炭は作れなくなってしまいます。年間60回も操業しようと思えば、その60倍の60ヘクタールの森林が必要となります。しかし、これでは1年で操業は出来なくなってしまいます。ずっとその地で操業しようと思えば、木炭に適した樹齢が30年以上とするなら、その30倍の1800ヘクタールの森林が必要となります。1800ヘクタールとはおよそ4.5㎞四方の面積となり、木炭作りには広大な森林が必要でした。

森林が無くなれば高殿から離れた所の森林を伐採し、そこで木炭を焼いて運べばよいではないかと思うかもしれませんが、一回の操業に12噸もの大量の木炭が必要なのですから、そのかさばる木炭の輸送を考えると、「粉鉄(砂鉄)七里に炭三里」と言われたように、高殿は砂鉄が採取できる所から七里(約21㎞)、炭焼きは三里(約12㎞)とされたので、鉄山師には広大な森林が必要だったのです。鉄山師はもともとその地域の大地主で、藩が所有する森林の管理を任され、森林が枯渇(こかつ/無くなってしまうこと)しないよう計画的に伐採を行いました。

たたら製鉄には以下の2通りの方法があります。

木炭を炉内に入れ、砂鉄を投入します。砂鉄は溶けて木炭のすき間をすり抜けながら還元され、炉の底へ溜まっていきます。この炉の底に溜まったものが鉄ですが、これには還元しきれなかった不純物が混じっています。この不純物を「ノロ」と呼びます。鉄を得るにはこのノロを取り除かなければなりません。鉄とノロを分離するには、底に溜まった鉄の塊を溶かします。通常、炭素を含まない鉄はドロドロには溶けませんが、炭素を吸収すると融点が下がり、ドロドロに溶けてしまいます。炭素が多い還元状態では鉄は炭素を吸収し、融点が下がってドロドロに溶けていきます。するとドロドロに溶けた鉄の中でノロは軽いので浮きます。そこでこの浮いたノロを炉の脇に空けた穴から流し出せば鉄とノロを分離出来ます。こうして得られた鉄が銑鉄(せんてつ)です。

このように、銑鉄を得ることを目的としたたたら操業をズク押し法と呼びます。これには四日間の操業が必要であったため四日押しとも呼ばれます。炉の底に溜まった銑鉄の塊は、炉を壊して取り出します。高温にさらされた炉は疲弊しているからです。銑鉄は炭素を多く含むためもろく、刃物などには不向きですが溶けやすいため、鋳物の材料としても用いられましたが、ほとんどは大鍛冶場(おおかじば)で脱炭(だつたん/炭素を減らすこと)、不純物を取り除き、左下鉄(さげがね)と呼ばれる鋼(はがね)や、より脱炭、鍛錬して炭素をほとんど含まない包丁鉄(ほうちょうてつ)、あるいは割鉄(わりてつ)と呼ばれる錬鉄(れんてつ)にされました。なお、包丁鉄は、ぶ厚い包丁のような形にされたのでこう呼ばれます。

大鍛冶の作業場は左下場(さげば)と本場(ほんば)の2ヶ所あり、左下場では、火床(ほど/鍛冶用の小さめの炉)の羽口(はぐち/炉の入り口)近くに銑鉄の塊をアーチ形に組み、その上に着火した小炭(鍛冶用の木炭)をかぶせ、吹差鞴(ふきさしふいご)を使って送風します。銑鉄の塊は順次溶けながら脱炭され、少しずつ崩れ落ちていき、最終的には火床の底に鉄の塊が出来ます。この鉄を左下鉄と呼びます。

左下鉄は完全に溶けて出来た鉄ではないため炭素量が不均一で、不純物も取り除かれていません。そこで本場ではさらに不純物を取り除くとともに脱炭していきます。左下鉄を小割にして火床で加熱して脱炭し、真っ赤な鉄を鎚(つち)で打って不純物をたたき出します。この加熱と鍛錬を繰り返し、最終的に炭素量を0.1%ほどの錬鉄にし、包丁のような形に仕上げた物が包丁鉄で、様々な道具の材料として使用されました。

ズク押し法では、いったん炭素量が多い銑鉄を作り、この銑鉄を脱炭して鋼(左下鉄)にします。従って間接製鋼法とも呼ばれます。また、原料となる砂鉄は不純物を多く含みますが融点が低い(1390℃)赤目砂鉄(あこめさてつ)が主に使用されました。そして使用する砂鉄に対する銑鉄の歩留まり(出来高)は三割ほどであったようです。なお、脱炭して銑鉄を錬鉄にする際など、昔はどうやってその炭素量を把握したのかというと、それは赤らめた鉄の色や鎚でたたいた時の感触など、経験によって得た感で行っており、それは現代の刀工でも同じです。

ズク押し法のように段階を踏んで鋼(はがね)を得るのではなく、砂鉄から直接鋼を作ることを目的とする方法で、直接製鋼法とも呼ばれます。この操業には三日三晩かかるため三日押し法(みっかおしほう)とも呼ばれます。不純物が少ない真砂砂鉄(まささてつ)が使用されました。

たたら製鉄では、村下(むらげ)は木炭や砂鉄の投入のタイミングと量、鞴による送風量を指示します。村下とはたたら操業の総責任者のことです。全ては村下の指示で行われました。

まず木炭を投入し、融点が低い赤目砂鉄を投入します。その後は木炭と赤目砂鉄を交互に投入し、次第に砂鉄の量を増やしていきます。赤目砂鉄は還元されながら炉壁と反応し、のろが出来てきます。その際の発熱によって炉の保温性も上がります。ここまでにおよそ8時間要します。次に赤目砂鉄と真砂砂鉄を混合して投入していき、送風を強めて炉内の温度を上げていきます。すると炉底にはノロだけではなく銑鉄も出来てきます。ここまでにおよそ16時間ほど要します。

次第に投入する真砂砂鉄の割合を増していきます。のろは融点が低いのでドロドロに溶けていますが、真砂砂鉄の融点は高いので完全には溶けておらず、ドロドロに溶けたのろの中で柔らかくなった程度の状態で固まっています。鉧押し法では、炭素をそれほど多く含まない鋼(はがね)を得ることが目的ですので、ドロドロに溶かしてしまってはいけません。鉄がドロドロに溶けるということは多くの炭素を吸収しているからです。村下は炉に空けた穴からのろを出したり、燃え上がる炎の色を見て炉内の状況を判断して送風量や砂鉄、木炭の量や投入のタイミングを指示します。

こうして鉄の塊を次第に大きく成長させていきます。その際に炉壁は浸食されていきます。鋼(はがね)の元になるこの鉄の塊を鉧(けら/祖鋼塊)と呼びます。鉧はドロドロに溶けたノロ(不純物)の中にありますので、炉壁に空けた穴からノロを流し出しますが、ノロも鉧を成長させる一因になっていますので流し出し過ぎないよう注意しながら流し出します。初めに砂鉄を投入してからここまでにおよそ33時間を要します。

炉内の温度は1,500℃近くに達し、真砂砂鉄を投入する間隔を短くして投入量を増やしていきます。鉧が成長するに従って炉壁は浸食され、これ以上耐えられないと判断されると、砂鉄の投入をやめて木炭のみを投入し、送風も止めます。この作業には一日半を要します。

およそ三日間寝ずの番をして炉底一杯に成長させた鉧は、炉を壊して取り出します。これが一操業で、一代(ひとよ)と呼ばれます。鉧には良質の鋼以外に不均質な鋼や銑鉄、のろや木炭などが含まれているため、選別しなければなりません。そのために鉧はドウ場と呼ばれる所で粉砕されますが、鉧は大変硬いので簡単には粉砕出来ません。そこで大きな重りを滑車を使って皆で釣り上げ、鉧の上に落として粉砕します。

| 玉鋼 |

|

粉砕された鉧は鋼(はがね)、歩鉧(ぶげら/不純物が多く不均質な鋼)、銑鉄などに分けられます。歩鉧や銑鉄は大鍛冶場へ送られ、精錬、脱炭作業を経て包丁鉄などの錬鉄に仕上げました。残った鋼が玉鋼(たまはがね)です。玉鋼もその品質によって等級があります。粉砕された破面の輝きや気泡の有無、密度などによって選別されます。現在でもたたら操業が行われている島根県の日刀保たたら(にっとうほたたら/日本刀剣保存協会のたたら)の区分によると、一級品は炭素含有量1.0-1.5%で、均質なもの(特に均質なものは特級品)、二級品は炭素含有量0.5-1.2%で均質なもの、大割下(おおわりした)は炭素含有量0.2-1.0%で均質でないものとされ、品質は一級品であるが小粒のものは目白(めじろ)、品質は二級品であるが小粒なものは銅下(どうした)と区分されます。

およそ12噸の砂鉄と12噸の木炭を使って出来る鉄(鉧と銑鉄)は3.6噸(鉧2.6噸、銑鉄1噸)で、その歩留まり(ぶどまり/原料に対する製品の出来高)は三割に満たないもので、特に玉鋼の歩留まりは一割にも満たず、大人数と手間がかかるわりには歩留まりが低く、玉鋼は大変貴重なものでした。

注:この例は一例であって、出来る鉄や鋼の量は一定ではありません。しかしやはり歩留まりはかなり悪いです。

たたらによって得られる銑鉄は特に和銑(わずく)と称されます。そして玉鋼や左下鉄は和鋼(わこう)、包丁鉄は和鉄(わてつ)と呼ばれますが、これらたたらで得られる鉄を総称して和鉄と呼ぶこともあります。これらたたらが産み出す鉄は不純物が少なく、特に玉鋼は刃物に最も適した性質を有しており、新刀期以降の日本刀の主材料となりました。

日本では、明治時代頃まで鉄の生産をたたら製鉄に依存してきました。その後、洋式の溶鉱炉で鉄鉱石をコークスで高温で溶かす方法が主流になっていきました。そしてだんだんと洋式の製鉄が広がり、効率の悪いたたらは廃れていきました。

しかし、当時の洋鉄では質の良い日本刀が作れなかったため、昭和8年に靖国たたらが再興しましたが、これ以後ほとんど生産されずこの時の在庫も昭和40年代には底を突いてしまったそうです。しかし、昭和52年には、島根県に財団法人日本美術刀剣保存協会によって「日刀保たたら」が開設され、現在でも年に数回操業され、全国の刀匠に販売されています。しかし、全ての刀匠に充分には行き渡らないため、各自研究、工夫して古釘や古鉄を加工したりして玉鋼同様なものまで加工したり、小規模ながら自分でたたら製鉄をして作刀しているのです。その苦労には頭が下がる想いです。

ちなみに現在では溶鉱炉の温度は2000℃を超え、高温で鋼が作られていますが、鉧押し法では1400℃程度です。

弥生時代に製鉄は行われていなかったとされてきましたが、弥生時代の製鉄遺跡が発見されつつあります。しかしここでは、時代が確定している古墳時代後期にあたる6世紀以降のたたらの歴史を簡単に解説します。

<古墳時代>

前述の通り、広島県庄原市の大成遺跡の発掘調査から、5世紀中頃にはこの地に鍛冶集落があり、既に製鉄が行われていたと考えられています。しかしこの頃にはまだ量産に適した製鉄用の鞴(ふいご/炉への送風装置)がなく、炉は山の斜面に築かれ、自然の風を炉に取り込んでいたと考えられています。このような原始的な方法でどの程度の鉄が得られたのかは分かりませんが、不純物を多く含んだスポンジ状の海綿鉄(かいめんてつ)だったのではないかと考えられています。なお、この頃の炉の形は円形、方形、長方形など様々で、一定したものではありませんでした。

古墳時代の後期にあたる、6世紀末から平城京に遷都(せんと/都を移すこと)されるまでのおよそ100年間を特に飛鳥時代(あすかじだい)と呼びます。『古事記』には、敏達天皇十二年(583年)に、「新羅(しらぎ)より優れた鍛冶工を招聘し、刃金の鍛冶技術の伝授を受けた」とあります。新羅とは当時の朝鮮半島にあった国です。そして広島県のカナクロ谷遺跡、京都府丹後半島の遠所遺跡など、各地で6世紀後期のものとされる製鉄遺跡が発見されています。

カナクロ谷遺跡は丘稜の斜面の12㍍×9㍍を平地にし、地下防湿構造を持った2基の製鉄炉遺構が見られます。また、遠所遺跡は古墳時代後期から平安時代にかけての複合遺跡ですが、発見された8基の製鉄炉のうち2基は6世紀後半のもので、炭窯には5世紀末と考えられるものもありました。

これらはヤマト王権の支配下にあった勢力の官営の製鉄場と考えられ、各地に設けられました。この時代になると、炉は筒型の縦型炉と箱型炉になり、大きさも縦型炉では直径が1㍍ほど、箱型では1㍍×2㍍ほどと大型化し、カナクロ谷遺跡に見られるように、簡単ではありますが炉の下に防湿構造を持つようになっています。新羅から招いた鍛冶工から学んだ技術がどのようなものであったかは不明ですが、遺跡からは大型化した炉や防湿構造など進んだ技術が見て取れ、鉄鉱石を用いた製鉄法で、踏鞴(ふみふいご/足踏み式の炉への送風装置)も伝わったのではないかと考えられています。

一方、出雲など砂鉄を原料とする製鉄法は6世紀以前からあったとされています。この頃は鉄は大変な貴重品であり権力の象徴でした。日本神話にヤマタノオロチの伝説があります。これは須佐之男命(すさのおのみこと)が、出雲国で毎年老夫婦の美しい娘を食べにやって来る8つの頭と8つの尾を持つ、巨大なキングギドラのような化け物を退治し、その尾を切っていると剣が欠けてしまい、不思議に思って尾を咲くと大刀(たち)が出てきました。それを天照大神(あまてらすおおみかみ)に献上したという話です。この話には色々な解釈がなされていますが、出雲で製鉄を行っていた民族を、ヤマト王権が武力をもって支配下に入れたという話を神話にしたのではないかと想像できます。

一説には、ヤマタノオロチは製鉄民族であるオロチョンを指し、老夫婦は製鉄を営む者、その娘は砂鉄が採れる地域を指し、オロチョンが朝鮮半島から渡来して砂鉄が採れる地域を奪おうとしたので、須佐之男命に頼んでこの侵略者を倒し、オロチョンが持っていた権威の象徴たる大刀を獲得したのではないかとする説もあります。

注:古墳時代で用いる「大刀」は「たち」と読み、江戸時代の大小の刀の大刀(だいとう)とは違います。大刀(たち)は腰から吊り下げて佩く(はく/身に付ける)もので、大刀(だいとう)は帯に刺して帯びるものです。「日本刀の歴史 古刀編」の「古墳時代」を参照して下さい。

<奈良時代>

奈良時代になると、官営の製鉄場はたたらを中心に炭焼き窯、鍛冶場、鋳物場などが配置され、コンビナート化していきます。遠所遺跡は奈良時代には製鉄から鍛冶に至る一貫した製鉄工場となっていたことが分かっています。そして奈良時代から平安時代前期頃には、炉の形は次第に長方形の箱型炉へと統一されていったようです。また炉への送風装置である鞴(ふいご)は、踏鞴が既に使用されていました。

ところが東国では、奈良時代初め頃に半地下式の竪型炉が現れ、東日本へと広まりました。また中国地方の山陽側、近江国の琵琶湖周辺では鉄鉱石を原料として製鉄が行われていましたが、山陰の出雲や東国では砂鉄を原料としており、炉の形や原料の違いは、製鉄技術が伝わったルートが違うのではないかと考えられています。

<平安時代>

平安時代になると、密教(みっきょう)が貴族や皇族に受け入れられ、多くの寺社が建立され、彼らは仏事を盛んに行いました。これにともなって鉄製の仏具など鉄の需要が高まりました。そして平安時代には、次第に鉄鉱石から砂鉄へと原料が変わり(鉄鉱石から砂鉄へ参照)、鉄の生産は砂鉄が豊富に採取出来る中国山地に集中していきます。炉の形状は西日本では箱型が主流となりますが、東国や東北地方では直径1㍍ほどの筒型縦型炉が主流となります。そして平安中期頃になると中国地方の箱型炉は大型化していきます。

これまで鉄の生産は官営で独占されていましたが、鉄が普及するにつれ、次第に有力貴族や田堵(たと/地方の有力農民)らも行うようになりました。また、山でたたら製鉄を行って鉄を生産する大鍛冶(おおかじ)、その鉄を使って製品を作る小鍛冶(こかじ)や、鋳物を作る鋳物師(いもじ)へと分業化し、小鍛冶や鋳物師の中には貴族らが経営する荘園(しょうえん)で仕事を行う者もいました。そして平安時代後期頃には、製鉄、鍛冶技術の向上により反りがあり、鎬造り(しのぎづくり)の日本刀が完成していきます。

<鎌倉時代-南北朝時代>

炉の形状などには変わりはありませんが、炉は年代を追うごとに大型化し、炉の両脇に小舟(こぶね)と呼ばれる防湿用の溝が設けられます。小舟は50糎ほど土を掘り下げ、薪(たきぎ)を詰めて粘土で作ったフタをかぶせ、薪に火を付けて周辺の土を乾燥させるものです。そして薪が燃え尽きるとこの溝を埋め、その上には踏鞴(ふみふいご)が設置されました。この時代には日本刀の製作技術がさらに向上し、全国に名匠が輩出し、日本刀の黄金期となりました。

<室町時代-戦国時代>

室町時代には、足利義満によって明(みん/当時の中国)と勘合貿易(かんごうぼうえき)が行われるようになり、当時鉄不足であったとされる明に年間3万振(ふり)以上者日本刀が輸出されるようになり、国内需要の増加と相まってたたらの生産性アップが必要となりました。それによりますます中国地方への集約化が進んだと思われます。多くの鉄を生産するために炉はより大型化し、それにともなって送風装置である鞴(ふいご)の改良も必要となりました。そして明との貿易によって複数人で踏む式の踏鞴がもたらされ、それによって炉内の温度も上がり、より多くの鉄が得られるようになったと考えられています。また、それにともなって銑鉄から左下鉄(さげがね)や包丁鉄に加工する大鍛冶場の作業体制も、この頃に整ったのではないかとも言われます。

1500年代の初め頃、岩見国で出羽鋼(いずははがね)、播磨国では千種鋼(ちぐさはがね)が生産されるようになりました。これは砂鉄から直接鋼(はがね)を得ることを目的としたもので、鉧押し法の始まりと言われています。古刀期の材料は今だハッキリとは分かっていないと書きましたが、出羽鋼や千種鋼が産み出される以前は、ズク押し法で炭素を多く含む銑鉄(せんてつ)が作られ、これを脱炭して左下鉄という鋼にしたか、あるいはもっと脱炭させて作った包丁鉄などの錬鉄に吸炭させて刀の材料としたのではないかと考えられています。

室町時代になると、次第に日本刀の地刃に前時代のような力強さがなくなり、また変化に乏しくなってきます。これまでは、銑鉄を卸して(おろして/脱炭、吸炭させて適度な炭素量にすること)、日本刀の材料としていたと考えられ、不純物が取り切れない材料を使っていたためにかえってあのような変化に富んだ地刃が生まれたと考えられています。しかし、技術が進んで出羽鋼や千種鋼など、不純物が少なく良質の鋼が作られるようになるにつれ、地刃に変化が乏しくなっていったのではないかと考えられています。

戦国時代には大量の刀が必要となり、粗悪な数打物(かずうちもの)が大量に作られ、また南蛮貿易(なんばんぼうえき)によってポルトガルやスペインから南蛮鉄が輸入され、火縄銃や日本刀の材料としても使用されました。このような材料の変化によって、日本刀の作刀法や地刃に変化が現れるようになります。

<江戸時代>

戦国期の鉄需要に応えるために、たたらにおいても生産性のアップが求められましたが、慶長年間(1596年-1615年)頃、あるいはそれよりも早い時期であったかもしれませんが、たたら製鉄の原料である砂鉄の採取方法にも新たな手法がとられるようになりました。それが鉄穴流し(かんなながし)です。これにより純度が高い砂鉄が大量に採取出来るようになりました。また、1600年の後半頃には、たたらの炉は十間(約18㍍)四方の、高殿(たかどの)と呼ばれる天井が高い家屋の中に築かれるようになりました。十間四方といえば畳200畳の広さなので、当時としては巨大な建物でした。これまでは野だたらと言って野外でたたら操業が行われていました。従って天候によっては操業出来ないことがありました。しかし高殿の中に炉が築かれるようになると天候を気にせずに一年中いつでも操業出来るようになりました。これを「野だたら」に対して「永代(えいだい)たたら」と呼びます。

炉の下には巨大な地下構造が構築され、炉の保温と防湿のための工夫がなされます。そして鞴(ふいご)にも変化が現れます。天秤鞴(てんびんふいご)の発明です。使用されだした時期は記録により天和・貞享年間(1681年-1687年)、元禄四年(1691年)などと違いがありますが、いずれにしても1600年代の後半には使用されていたと思われます。天秤鞴は、踏鞴では一台につき複数の番子(ばんこ/踏鞴を踏む人)を必要としていたものを、二人(後には一人)で作業が出来るようにしたもので、大幅に人員の削減がなされ、またその相風力も踏鞴の数倍とも言われ、近世たたら製鉄を格段に効率アップさせました。また炉内の温度が上がることにより鉧の吸炭が進み、より優れた鋼(はがね)が作られるようになり、鉧を粉砕するドウ場も整備されて鋼(はがね)が量産出来るようになりました。このようにして1700年代の後半に鉧押し法(けらおしほう)が確立し、近世たたらが完成したのです。

これにより銑鉄を作ることを目的とするズク押し法と、良質な鋼(はがね)を作ることを目的とする鉧押し法が成立しました。そして慶長頃には良質な鋼が供給されるようになり、日本刀の主材料として用いられるようになります。この慶長を境として日本刀の材料、作刀法が変化したため、慶長以前の日本刀を古刀、慶長以降の日本刀を新刀と呼んで区別します。

江戸時代の玉鋼は、下記の南蛮鉄の項で挙げた吉原義人(よしわら よしんど)氏が述べておられるように驚異的な品質を誇り、不純物などほとんど含まないもので、日本刀を作った場合に非常にきれいな地肌となりますが、古刀のような変化に富んだ地刃にはならず、焼きを入れれば非常に硬くなり斬れ味も良くなりますが、硬すぎて折れる危険があります。古刀の場合は精錬が不十分で不純物が含まれ、炭素量も均一ではないため変化に富んだ地肌となり、それが硬軟入り混じった地鉄を生み、粘り強く折れにくい刀となっていたのです。新刀期の刀鍛冶は、こういったことを当然理解し、折れない工夫、すなわち芯鉄(しんがね)を皮鉄(かわがね)でくるむという工夫をし、折れにくくしていたのです(日本刀の歴史 古刀編、日本刀の歴史 新刀編(製作中参照)。

近世たたら製鉄は幕末には最盛期を迎えますが、その頃には西洋では革新的な製鉄法が次々と起こり、鉄を大量に生産出来るようになっていたのです。そしてこの西洋式製鉄法に押され、長きにわたって鉄を供給し続けたたたらは大正時代に幕を閉じたのです。

南蛮鉄(なんばんてつ)とは、戦国時代の南蛮貿易によって、ポルトガルやスペインからもたらされた輸入鉄のことです。戦国時代の大量の武器武具の需要により鉄不足となり、たたら製鉄だけでは国内の鉄需要に応じられず輸入されたようです。

南蛮鉄はインドのウーツ鋼であると言われます。ウーツ鋼は、シリアのダマスカスに渡って刀剣用の材料として用いられると、その刀剣が折れず曲がらず切れ味が良いうえにサビないと評判になり、ダマスカス鋼として知られるようになったものです。本物のダマスカス鋼の刀剣類などはほとんど現存せず、またその製法もハッキリとは解明されておらず、マダガスカル鋼は幻(まぼろし)の鋼材と言われています。

一口に南蛮鉄と言ってもその形状には瓢箪形(ひょうたんがた)、小判形、角棒形、蒲鉾形(かまぼこがた)などがあります。

| 瓢箪形の南蛮鉄 |

|

南蛮鉄が日本刀の材料として使用されたことは、江戸後期に「首斬り浅右衛門(あさえもん)」として知られる、五代目朝右衛門吉睦が著した『古今鍛冶備考(ここんかじびこう)』に、江戸幕府お抱え工である初代越前康継(やすつぐ)が、最初に南蛮鉄を用いて刀を打ったと記載されていることからも分かり、現存する最古の「以南蛮鉄作之(南蛮鉄を使って作ったという意)」と茎(なかご)に切られている刀は、慶長十八年(1613年)のもので、康継は幕末まで代々南蛮鉄を使った刀を残しています。

注:『古今鍛冶備考』は、日本刀の切れ味のランク付けをした書物であり、切れ味が良いとされた日本刀は業物(わざもの)と呼ばれました(業物について参照)。また、五代目浅右衛門吉睦は後に「浅」を「朝」と改めています。

この南蛮鉄はどれほど日本刀の材料として使用されたのでしょうか。日本刀の人間国宝である故・隅谷正峯氏は、『日本刀職人職談(工芸出版 1971年』の中で、

「助広の濤瀾刃は、他の大坂新刀鍛冶よりも地鉄がきれいで刃縁も明るく冴えておりますが、いずれにせよ、従来の玉鋼のみで作られたのではなく、南蛮鉄が多量に含有されていると思います。濤瀾刃は助広をその代表とする華やかな刃文ですが、新々刀期の水心子正秀が、またこれを写しています。もっとも見事な濤瀾刃は初期に限られ、中期以降作を重ねるにつれて寂しい刃の、つまらない刀となっています。これは正秀の唱えた独特の理論から推して、華やかな刃は折れ易いために、実用的な見地からあのような地味な刃に変化したのだろうとこれまで論評されてきました。

しかし、正秀の書いた鍛錬に関する記録『剣工秘伝志』巻之上を見ますと、当時すでに南蛮鉄が日本へはいって来なくなったようで、

-南蛮鉄、木の葉形、瓢箪形、近年渡らざる故に、若人には先知たる人は稀なり。依て一つ残置く者なり-

と述べています。このことから推理すると、はじめは良い南蛮鉄があったため華やかな濤瀾刃を焼くことができましたが、後年は手持ちの材料がなくなってしまったために、晩年あのような刀に移ったと考えることもできます。」

と述べ、隅谷氏は水心子正秀(すいしんし まさひで)が好んで南蛮鉄を使用していたと推論しています。正秀は、江戸後期の刀工であり理論家でもありました。玉鋼を使った作刀ではなく、鎌倉時代の作刀法に帰るべきであるとする、復古鍛錬法(ふっこたんれんほう)を唱えた人物です。正秀の作風が一変したのはこの復古鍛錬法に基づくものだと考えられてきたものを、隅谷氏は南蛮鉄が手に入らなくなって手持ちが無くなったために作風が変わったのではないかと推論しているのです。

また、埼玉県を代表する刀匠である故・小沢正寿(おざわ まさとし)氏は、同じく『日本刀職人職談』で、

「刀鍛冶としての私からみてまことに名工であると思われるのは津田越前守助広です。(中略)小杢目や小板目の詰んだ地鉄にするには相当の技量を要します。助広の刀を見れば、一点の傷もいささかの流れ肌も認められません。(中略)助広を写してみよといわれても、あの沸の深い濤瀾刃を焼く前に、まず地鉄を再現することに困難を感じます。材料の解明と同時に、適正な沸かしと高度な鍛錬の技術が前提とならなければなりません。」と述べ、続いて

「銑と同様に不純物の混じった材料に南蛮鉄がありますが、あるいは輸入品である南蛮鉄を用いたとも想像されます。南蛮鉄が手元になく、実験して確認できないことを残念に思います。(中略)康継や伊勢守国輝、肥前刀・薩摩刀の一部は明らかに南蛮鉄で鍛えており、そのせいか地鉄に黒っぽい点々が見えます。しかし、助広にはこれが見当たりません。(中略)卸し鉄をしてそのまま鍛える場合と、いったん細かく薄くせんべいみたいにつぶし、良い部分だけを選んで積み上げて鍛える場合とでは、同じ材料でも異なった鉄の性質が引き出されるのかもしれません。後者のような方法を取ると、不純物の量も少なく一層敏感な鉄が得られたために、助広はあのように美しい地鉄と沸の深い濤瀾刃を造り出せたとも考えられます。(中略)南蛮鉄卸しは純良な玉鋼とはいささか性質を異にしたものでしょうが、南蛮鉄を用いたとすれば、それを鍛錬によってかなり敏感な鉄に変化させ、高温の焼入れが可能な状態にまで持っていったはずです。助広の用いた材料および方法が南蛮鉄卸しであることはあくまで仮定の域を出ませんが、いずれにしても沸の粒にムラがないことは、焼入れの技術もいかに巧みであったかを物語っています。」

と述べています。小沢氏も越前守助広が新刀期第一の名工だとし、南蛮鉄を使用したのではないかと推論しています。実は助広には「津田越前守助広南蛮瓢箪鉄ニテ作・延宝元年11月日/(1673年)」と銘がある刀があり、助広は南蛮鉄を使用した作刀例が見られ、特定の注文主からの作刀依頼には南蛮鉄を使用していたとも言われます。

では、この南蛮鉄というものはどのようなものだったのでしょうか。東京帝国大学(現東京大学)名誉教授であり、たたら製鉄の科学的分析を行ったことで知られる故・俵国一(たわら くにいち)氏は、南蛮鉄の成分分析を行っています。3つの瓢箪形からそれぞれ1つずつの計3つ、1つの小判形から1つ、1つの角棒形から2つ、1つの蒲鉾形から3つの試料を取り、成分分析を行いました。その結果の一部が下の表です。

| 南蛮鉄/成分 | 炭素 | リン |

| 瓢箪1 | 1.44 | 0.108 |

| 瓢箪2 | 0.92 | 0.126 |

| 瓢箪3 | 1.96 | 0.123 |

| 小判形 | 1.8 | 0.076 |

| 角棒形1 | 1.58 | 0.011 |

| 角棒形2 | 0.49 | 0.037 |

| 蒲鉾形1 | 0.06 | 0.101 |

| 蒲鉾形2 | 0.01 | 0.012 |

| 蒲鉾形3 | 0.03 | - |

| 和鋼 | 1.33 | 0.014 |

上の表では、瓢箪形は含まれる炭素量での分類では高炭素鋼(瓢箪形1・3)、錬鉄(瓢箪形3)であったりしますが、瓢箪形は銑鉄を鋳型に流して作った銑鉄です。小判形は高炭素鋼、角棒形も高炭素鋼、蒲鉾形は錬鉄となります。これらを見ると、南蛮鉄は1つの地域からもたらされたものではなく、いくつかの地域からもたらされたもので、それらを総称して南蛮鉄と呼んだのではないでしょうか。

これらの成分分析の結果、刀身にもろさを与えるとされるイオウとリンは、イオウについては南蛮鉄と和鋼にそれほど含有率の差はなかったものの、リンはおおむね南蛮鉄に多く含まれ、特に瓢箪形、小判形は和鋼に比べ異常に多く含まれています。このような高濃度のリンが含まれる南蛮鉄で、日本刀が鍛えられるのかという疑問に対し、実験を行ったのが鈴木卓夫(すずき たくお)氏です。鈴木氏は、たたら製鉄の研究で博士号を取得し、財団法人日本美術刀剣保存協会で新作刀展覧会審査員、重要刀剣などの審査員を歴任し、東京都刀剣登録審査員を務めた人物です。

故・俵氏は、「伯耆守藤原汎隆(ほうきのかみ ふじわら ひろたか)越前住 以南蛮鉄作之」と銘がある、江戸時代前期の刀を分析した結果から、原料としての南蛮鉄には多量の炭素とリンが含まれるが、鍛錬によって炭素とともに有害なリンは除去され、出来上がった刀自体には原料ほどの多量のリンは残らず、南蛮鉄に含まれる高濃度のリンが鍛錬に与える影響はないとしました。

日本刀作成過程では折り返し鍛錬を行います。材料を赤らめて鎚(つち)で打ち、不純物をたたき出し、半分に折り返してまたたたきます。これを繰り返して不純物を除去するとともに強度を与え、折り返し方によって地肌が生まれます。この過程において、リンなど脆弱性(ぜいじゃくせい/もろさ)を与える成分が多く含まれていると、折り返し鍛錬ができないのです。従って鈴木氏はリンが多量に含まれる南蛮鉄で鍛錬が可能かどうかの実験を行いました。

ただし南蛮鉄は入手できないため、日刀保たたらの生産物を使って成分を調整し実験を行いました。その内容は、①鍛錬によるリン濃度の変化を確認する、②鍛錬可能なリン濃度の限界を調べる、の2つです。実験①では、6人の刀匠に玉鋼一級品を用いて作刀してもらい、各鍛錬過程でサンプルを採り、リンの濃度を化学的に計測しました。

実験②では、吉原義人(よしわら よしんど)、隅谷正峯(故人/人間国宝)、天田昭次(あまた あきつぐ/人間国宝)など名だたる刀匠4人が担当し、南蛮鉄が入手できないためリン含有率が異なる素材を和鉄から作り、それらを折り返し鍛錬し、折り返し鍛錬が可能な時点と不可能になった時点(折り返すと折れてしまう)でサンプルを採り、リン濃度の化学分析を行いました。

実験①の結果から、リンの濃度は鍛錬によって減少することが分かりました。また、実験②の結果と①の結果から、折り返し鍛錬可能なリン濃度の原材料中の濃度の限界は、0.073%-0.084%の間であることが分かりました。そこで鈴木氏が出した結論は、瓢箪形は既に材料の時点で鍛錬可能なリン含有率の限界を超えているため、鍛錬不可能、小判形は許容範囲に近いが、鍛錬中のリン濃度から見て鍛錬は困難、角棒形は十分に鍛錬可能、蒲鉾形は俵氏が成分分析した試料1の場合は材料の時点でリン濃度が限界を超えているため、鍛錬不可能、2の場合は鍛錬は可能だが、炭素量が少ないため吸炭させなければならず、結果鍛錬可能な部分と不可能な部分があるとするものでした。

この実験では実物の南蛮鉄を使用しているわけではないため、これが絶対的なものとは言えませんが1つの目安となる実験です。水心子正秀は、瓢箪形の南蛮鉄を使用した感想を、「彼の鉄は我が国の鉄には劣るべし。実に我が国の鉄にてつくりたる刀は、万国にすぐれて見ゆるなり。然れば、南蛮鉄などは好むべきものにはあらず」と述べています。このことから、正秀は瓢箪形の南蛮鉄を実際に使ってみて、日本刀の材料としては使えないと実感したのでしょう。これは鈴木氏の実験結果と一致します。

しかし、正秀は著書『鍛錬秘録』の中で、「南蛮鉄、露西亜鉄、和蘭鉄は産地は違っても、卸して用ゐる時は出羽鋼、千草鋼と同様である」とも述べています。これは輸入した鉄はその産地は違っても卸し鉄(おろしがね)として使う場合は、岩見国の出羽鋼(いずははがね/島根県邑智郡邑南町)、播磨国の千種鋼(ちぐさはがね/兵庫県宍粟市)と同等であると言う意味です。卸し鉄とは、炭素が多過ぎる素材は炭素を減らし(脱炭)、炭素が少ない素材は炭素を増やす(吸炭)させる作業のことで、素材を日本刀の材料として最適な炭素量にもっていく作業のことです。つまり、正秀は南蛮鉄などの輸入鉄を卸して使用していたことが想像できます。なお、出羽鋼、千種鋼は、16世紀の初め頃に出現した直接製鋼法により産み出された鋼で、両地は古くから製鉄が盛んな地域でした。

前述のように隅谷氏は、水心子正秀が自書の中で「南蛮鉄、木の葉形、瓢箪形、近年渡らざる故に、若人には先知たる人は稀なり。依て一つ残置く者なり」と述べていることを挙げ、正秀が復古鍛錬法を唱え出したのは、南蛮鉄が手に入らなくなったからではないかと推論しました。つまり助広にしろ、正秀にしろ、あの華やかな刃文は南蛮鉄を使用したから生まれたものであると推論しています。

しかし、隅谷氏が挙げた正秀のこの文は、「最近は南蛮鉄が出回らないので、若い者で(南蛮鉄を)知る人がいない。従って勉強のため1つ残しておいてあげよう」という意味ではないでしょうか。また正秀は前述の通り南蛮鉄を嫌っているような言葉も残していますので、正秀が好んで南蛮鉄を主材料として使用していたとは思えません。ただ、卸して使う場合は出羽鋼や千種鋼と同様とも述べていますので、卸して和鋼に混ぜて使用したのではないでしょうか。そして正秀が華美な大阪新刀写しをやめて復古鍛錬法を唱えたのは、やはり実用面からのものであったと考えるのが自然です。硬い玉鋼を使い、焼き幅が広い派手な刃文を焼いた正秀の刀が、試し斬りなどで折れてしまったというようなことがあったのかもしれません。

自ら居合いを習得し、日本刀本来の武器としての姿を探求し精進し続ける、現代刀工の第一人者である吉原義人(よしわら よしんど)氏。義人氏は、自らが鍛えた日本刀で兜割り(かぶとわり)を成功させた刀匠です。戦国時代の兜を置き、それに刀を振り下ろして兜をたたき割るという試し斬りを行ったのです。兜は刀から身を守る防具です。それをたたき割られれば命はありません。義人氏の刀はそれをやってのけました。振り下ろした刀の刃は兜に二寸ほど食い込み、その部分はパックリと割れていましたが、刀には刃こぼれひとつありませんでした。もしこの兜をかぶっていたら、致命傷を負ったでしょう。この義人氏が『日本刀職人職談』で下記のように述べています。

「助広の作品について我々の推理したものを述べると、あの沸深い濤瀾刃を焼くためには、卸し鉄など用いず、玉鋼のごく良い所のみを厳選してよく鍛え、さらにその中の良い鉄を薄く伸して割り、積み沸かしをして鍛えたものだろうと思います。そのために沸は非常に細かいものになっております。過日助広の焼直しを頼まれたので、一応濤瀾風に土を置き、焼出しを付け、従来の刃文と変わらないようにしてやってみました。結果は、刃づけこそやや眠い感じがしますが、みごとな濤瀾刃に焼けました。一般にはこの通りの土置きをしても、なかなか濤瀾刃は焼けません。このことから、濤瀾刃や沸の深いものはただ単に焼刃土や焼きの技術によってできるものではなく、地鉄のいかんがそれを決定するのだということがわかります。」

また、「それゆえに、助広や真改、行秀などに匹敵する名刀を作り出すには、まず質の良い玉鋼を必要とします。祖父国家から聞いた話によれば、明治のころまで残っていた玉鋼は実に良質で、現在我々が持っている戦争中の残り物-しかし苦労して捜しあてた最後の玉鋼と思われる-とは比較にならなかったそうです。(中略)新刀-新々刀期は玉鋼の大量生産が行なわれた時代であり、刀鍛冶としては身分の高かった助広や真改、行秀などが良質の玉鋼のみを入手できたであろうことは想像に難くありません。」

とも述べ、義人氏は同じ刀匠でも隅谷氏らとは助広のあの見事な地刃に対する違った見解を持っています。隅谷氏は助広の技量には触れず、材料のみに着目していますが、小沢氏や義人氏は助広の技量の高さに触れています。鈴木氏の実験では瓢箪形は鍛錬不可能となりましたが、先にも触れましたように助広にはこの瓢箪形南蛮鉄を使用して作刀したものがあります。そうなると、卸し鉄を行った瓢箪形を和鉄に混ぜて使用したのか、瓢箪形をメインに使ったのかは分かりませんが、どちらにしても不純物が多い瓢箪形南蛮鉄を使用したにも関わらず、明るく冴えた(さえた)地鉄にまとめあげる助広の技量には驚かされます。

最近、「日本刀はずっと輸入された鉄で作られてきたと聞きましたが本当ですか?」と言う質問を受けました。確かに、たたらによる鉄の生産は歩留まり(ぶどまり/原料に対する製品としての出来高)が悪いため、中国などから素材としての鉄を輸入していたということは十分考えられます。飛鳥時代に仏教が取り入れられると、有力貴族などは盛んに寺院建立を行い、仏事を行うようになりました。こうしたことから仏具を作るための鉄需要は相当なものであったろうと想像できます。実際、茨城県古河市で平安時代の香炉などの鋳物を作る大規模な遺跡が発見されています。また、高級貴族達は食べ物の煮炊きに鉄釜を使用していたことが絵巻などからも分かり、貴族社会では平安時代には既に鉄製品を日常生活でも使用していたことが分かります。

また、平安時代後期にはそれまで貴族の所有物であった鉄製農具が名主クラスの農民が所有できるまでになり、林業を営む者などにも斧(おの)などの鉄製品が普及し、鎌倉時代には一般庶民にまで鉄製品が使われていたことがうかがえます。こういった鉄需要からも材料としての鉄を海外に求めたことは十分考えられますが、当然全ての日本刀やその他鉄製品が輸入鉄でつくられたということではありません。むしろ一部の鉄製品が輸入鉄で作られたと考えられます。庶民の使う鉄製品を高価な輸入鉄で作るとは考えにくいからです。

新刀期の助広など一部の刀工が南蛮鉄を使った作刀を残していることから、全ての日本刀が輸入鉄を使用して作られたというような、極端で誤解を招く記述をしているホームページもあるらしく、注意が必要です。ただ、古刀期に輸入鉄を使って作った日本刀はないのかということになると、それは分かりませんが否定できません。しかし私が不思議に思うのは、もし古刀期に輸入鉄を使って作刀したのであれば、なぜ新刀期の刀工のように茎(なかご)にそう切らないのかということです。私は古刀の茎に「以○○鉄作之」などと切ったものは見たことが無く、なぜ古刀期の刀工はそうしなかったのでしょう。それが不思議でなりません。

新刀期の刀工が、茎(なかご)に「以南蛮鉄」などと切ったのは、刀工の意思ではなく注文者の意向ではないかと私は思います。輸入鉄は高価であったはずですから、全ての刀工が使えたとは考えられません。越前康継は幕府のお抱え鍛冶ですし、輸入鉄を使用していたとされる刀工はやはり藩のお抱え工です。そういった権力者や、大阪の豪商などが南蛮鉄などの輸入鉄を与えて作刀させ、そのような高価で珍しい輸入鉄で作らせたという一種の自慢として切らせたのではないでしょうか。

ところで、南蛮鉄は鋳造品に多く用いられています。つまり型に流し込んで作られる鉄製品です。豊臣秀吉が伏見城を築いた時に作らせた鉄製の灯籠(とうろう)があります。これは今は寂光院にありますが、南蛮鉄製の鋳造品です。秀吉のことですから、きっと高価な南蛮鉄で作らせて自慢したかったのでしょう。また、日光東照宮にも伊達政宗が寄進した南蛮鉄の灯籠があります。これも政宗が大金をはたいて作らせたものです。

また、安土桃山時代には茶道が武士階級に広まり、新たな茶道用の茶釜を作る釜師たちが京都に住し、茶釜を作成しています。この茶釜は新しく考案された方法で表面をより滑らかにし、新しい時代の風潮に合って新興大名や豪商に評判となりおおいに繁盛しました。現在この釜師たちが住した場所は釜座通(かまんざどおり)の名で呼ばれています。この釜にも南蛮鉄が使われたと言われます。

また、奈良県の五位堂にある十二神社(じゅうにじんじゃ)に珍しい鋳造製の鳥居があります。これには「天保十年奉納御鋳物師杉田越前大掾藤原美信」と鋳込まれており、1839年に作られたことがわかります。これはたたら製鉄によって得られた和銑(わずく)を用いて鋳込まれたもので、炭素量は4.5%ほどと高く、他の不純物はほとんど含まれていませんが、リンだけが非常に多く検出されています。これも南蛮鉄を混入して鋳造されたと考えられています。南蛮鉄に多く含まれるリンは、脆弱性(ぜいじゃくせい/もろさ)をもたらすとされますが、鋳物の場合には流動性が良くなり、特に茶釜など薄手に仕上げる場合には鋳物の肌が滑らかになり、そういったことを当時の鋳物師は経験的に知っており、南蛮鉄を混入したと言われます。

私は火縄銃にも大量の南蛮鉄が使用されたのではないかと思います。戦国時代になって大量の武器が必要となり、鉄が不足したことから南蛮鉄が輸入されたのでしょうが、武士であれば刀は既に持っているはずであり、大量に必要なのは農民など雑兵(ぞうひょう)に貸し出す御貸刀(おかしがたな)と御貸具足(おかしぐそく)です。具足とは一式そろった甲冑のことですが、お貸し具足は胴と陣笠のみの簡単なもので、臨時に雇う農民に貸し出すものです。しかしこれらに高価な輸入鉄を使用するとは考えにくいです。そしてこれまでに無かった武器といえば火縄銃です。天文十二年(1543年)に種子島に鉄砲が伝わると、急速に全国に伝わりました。これまでは弓矢を射たり、石を投げたり、槍で打ちのめしたりしていた戦法が鉄砲により一新しました。戦国大名達はこぞって火縄銃を求めました。当然、日本では産出されない火薬の原料の1つである硝石(しょうせき)とともに、火縄銃も南蛮貿易によって輸入されたでしょうが、国内でも各地で火縄銃が製造されました。そしてこの火縄銃にも南蛮鉄が使われたのではないかと思います。

このように、南蛮鉄は日本刀や火縄銃、鋳物の材料などとして利用されました。南蛮鉄に限らず、古来日本は中国や朝鮮半島、江戸時代には鎖国しながらもオランダとの貿易も行っていましたので、これらの国から様々な鉄を輸入し、製品に加工してきました。日本人の優れた点は、外国からもたらされた文物を、分析して理解し、それらを日本の風土や使い勝手に合わせて改良し、最終的にはオリジナルよりも優れた物にすることが出来るという技術力にあります。材料が輸入鉄であろうが和鉄であろうがそんなことはどうでも良いことです。私達の先達は、その時々に入手できる材料を使って、決して科学的とは言えない手法でありながらも経験から科学を修得し、それに基づいて丁寧に、丹精込めて物作りを行ってきたのです。日本刀は和鉄を用いているから日本刀なのではなく、もちろん玉鋼を用いているから日本刀というわけではないのです。日本刀とは、私達の先達が、その時々に入手出来る材料を無駄なく使い、その時々に変化する戦闘方法に順応したものに仕上げ、武器としての姿と美しさを持ち合わせた世界に類の無い刀を言うのです。