![]()

![]()

| ���{���̏o����܂� |

���{���̍ޗ��́A��������琻�S�ɂ���ē�����ʍ|�i���܂͂��ˁj�ł��B����������S�i���낵���ˁj�ƌĂ��A�ÓS�ȂǗl�X�Șa�S�𓁂ɓK�����Y�f�ʂɂ������̂��������肵�܂��B���������݂̍쓁�@�͐V�����ȍ~�̍쓁�@�ł���A�c�O�Ȃ����Ó�����̍ޗ���쓁�@�͂͂�����Ƃ͕������Ă��Ȃ��̂ł��B

���h��l�ɂ���Ă��쓁���@�Ȃǂ͕ς���Ă��܂����A�����ł͋��ʂ����ʓI�ȍ������Љ�܂��B�Ȃ��A�ʍ|�ɂ��Ắu���{���̍ޗ��v�������������B

�s�@�ځ@�@���@�t

�����S�i���낵���ˁj�Ƃ́A�a�S�i��Ăj�ō��ꂽ�l�X�ȌÂ��S���i���A���{���ɓK�����Y�f�ʂɒ������邱�Ƃ������܂��B�Ⴆ�A������œ���ꂽ�Y�N�i�L�S/����Ăj�͒Y�f�ʂ��������ߒY�f���i�E�Y�j�A��S�Ȃǂ̘B�S�ł͒Y�f�ʂ����Ȃ����ߒY�f�ʂ𑝂₵�܂��i�z�Y�j�B�Ȃ��A�L�S��B�S�ȂǓS�ɂ��Ă����{���̍ޗ��������������B

�Ó����̍ޗ��Ȃǂ͂͂�����Ƃ͕������Ă͂��܂��A�Ó����̂�����ł͑L�S������Ă����ƍl�����Ă��܂��B�L�S�͒Y�f�ʂ��������߁A���̂܂܂ł͓��{���̍ޗ��Ƃ��Ă͎g���܂���B�]���ĒY�f�ʂ����炵�č����S�i�������ˁj�ƌĂ��s�����𑽂��܂|�i�͂��ˁj�ɂ�����A�����ƒY�f�ʂ����炵�ĕ�S�ƌĂ��B�S�ɂ��A����ɋz�Y�����ĂقǗǂ��Y�f�ʂɂ��ē��{��������Ă����̂ł��낤�ƍl�����Ă��܂��B�܂�Ó����̓��H�B�́A������œ���ꂽ�L�S��Â��S���i�A�A���S�ȂǗl�X�ȓS�������Ė��ʂȂ��g�p���Ă����ƍl�����Ă���̂ł��i���{���̍ޗ��Q�Ɓj�B

�������A�]�ˎ���ɂȂ��ĕs�������قƂ�NJ܂܂Ȃ��ǎ��ȋʍ|���ʎY�����悤�ɂȂ�ƁA�����S�Ƃ�������Ԃ������Ȃ��Ă����{���ɓK�����Y�f�ʂ����ޗ�����ɓ��������߁A�����S�͎���ɍs���Ȃ��Ȃ�܂����B���̂��ߌÓ��̂悤�ȕω��ɕx�n�n�ł͂Ȃ����ƂȂ�܂����B���ꂪ�V���ł��B�V�����̓��H�B�̒��ɂ́A����ł������S���s���ċʍ|�ɍ����Ďg�p���Ă������H�����܂������A���a�Ȏ��オ�����ē��{���͒P�Ȃ�A�N�Z�T���[�Ɖ����܂����B����Ȓ��A���������njÓ����̍쓁�@�ɖ߂�ׂ��ł���Ə������̂��V�X�����̐��S�q���G�i�������@�܂��ЂŁj�ł��B�ʍ|�����œ��{��������Ă��Ö����̂悤�Ȓn�n�͐��܂�Ȃ��Ƃ��A�����̐V�X���b�肪�������A���s���܂����B���������쓁�@���`�����ꍡ���Ɏ����Ă��܂��B

�����S�́A���H���Ώ��i�ق�/���H���g���������F�j�ƁA���Y�i�b��p�̖ؒY�j���g���čs���܂��B���������H������Ŏ�������������������肵�āu�R���[�@�R�H�[�v�ƓƓ��ȉ��𗧂Ăĕ��𑗂��ĘF���̉����Ă��鏊���e���r�ȂǂŌ������Ƃ��Ȃ��ł��傤���B����Ŏ�������������������肵�Ă���̂��������u�ł����������q�i�ӂ������ӂ����j�ŁA���H�������Ă���A���オ���Ă���F���Ώ��ł��B

�Ώ��͑ωΔS�y���ŁA���s�����ځi��P�T�O�W�j�قǁA������ځi��R�O�W�j�قǂ̂��̂ŁA���g�S�̂�M����̂ʼn��s���������Ȃ��Ă��܂��B�܂��������q����L�т������ǂ́A�Ώ��̉������R�O�W�قǏ�ɂ���H���i�͂���/��C��������j�ɂȂ����Ă��܂��B�Ώ����ɂ͖ؒY�𓊓����܂����A�H�������R�O�W���炢��܂Őς݁A�ؒY�S�̂ɉ��������ؒY�̏�ɍޗ��𓊓����܂��B�����čޗ����n���ĖؒY�̊Ԃ����蔲���ĉΏ��̒�ɗ����Ă����ԂɒE�Y�A�z�Y����Ă����̂ł��B

�����S�ł͍ޗ��ɂ���ĒE�Y�E�z�Y�����܂����A����͖ؒY��ςލ�����ޗ���u���ʒu�Ȃǂɂ���Ē������܂��B�E�Y������ꍇ�͉Ώ����ɋ�C�𑽂����荞��ŁA�_�f�ƒY�f�������ĒE�Y������Ηǂ��̂ł����A��C�𑽂����荞�ނƉΏ����̉��x���オ��A�t�ɒY�f���z�����Ă��܂��̂ł��B�Ώ����ł͉H���̂����肪��ԉ��x�������Ȃ�܂��B�����ʼnH�����班�����ꂽ���ɍޗ��𓊓����A�܂��ςޖؒY�̍�����Ⴍ���āA�n�����ޗ��������Ώ��̒�֗�����悤�ɂ�����A���邢�͉Ώ��ɐ���ł��ĉΏ����̉��x���オ��߂��Ȃ��悤�ɍH�v���܂��B

�t�ɋz�Y������ꍇ�́A�Ώ�������C�s���̏�Ԃɂ��܂��B�܂�s���S�R�Ă̏�ԁi�Ҍ����͋C/����ӂ��j�ɂ��܂��B����ƓS�͒Y�f���z������̂ł����A���̏�Ԃł͉Ώ����̉��x���Ⴍ�Ȃ��Ă��܂��A�z�Y���i�݂܂���B�����ʼnH���̏�ɂ܂ō����ؒY��ς�ł����A�H���߂��ɍޗ���u���A�����͉��x�������A�܂������ؒY��ς�ł��邽�ߗn�����ޗ����ؒY�̊Ԃ����蔲���ĉΏ��̒�ɗ�����܂łɎ��Ԃ�������A���̊Ԃɋz�Y���i�ނ̂ł��B

���̂悤�ɂ��ĉΏ��̒�ɗ��܂����S�������S�ł��B�������ď����ΊȒP�Ȃ悤�Ɏv���܂����A����������ɂ͂��Ȃ�̌o�����K�v�ȍ�Ƃł��B�������ԈႦ�z�Y���߂��đL�S�ɂ��Ă��܂����肷�邩��ł��B���H�B�́A�����̂��S�ʂɂ����A��Ԃ������ē��{���̍ޗ��Ƃ��ėp���Ă���̂ł��B

�ʍ|�ɂ��ǂ������Ƃ����łȂ�����������A�I�ʂ��Ȃ���Ȃ�܂���B���̍�Ƃ��������ł��B�ʍ|��M���Ĕ����ł������Ă����܂��B�ȒP�Ȃ悤�Ɏv���܂����A�����Ƃł��B�ʍ|�������ŔM���A�����Ȃ苭���łƃo���o���ɂȂ��Ă��܂��܂��B�ቷ�ŔM���A�y���ł��č|���Ȃ���ł������ɉ��x���グ�A�����ł��Ă����܂����A���ꂪ�o���Ɗ���K�v�Ƃ��܂��B�T�����炢�ɑł��L������A���ɓ���ċ}��i�Ă�����j���܂��B�Y�f�ʂ̑��������͂��̎����R�ɍӂ��ė����܂��B�Y�f�ʂ������Ƃ��낭�Ȃ邩��ł��B�ӂ������Ȃ����������͎��̍�Ƃɉ܂��B��������̍�Ƃœ���_�́A�ʍ|��łƂ��ɒu���u�����ł��B�����ɂӂ��킵���Ȃ������������炩�܂܂�Ă���̂ŁA����������Ă��܂�����ǎ��̍ޗ��ɂȂ�܂���B�������菜���悤�Ɉʒu���l���đł��Ă����Ȃ��Ƃ����Ȃ��̂ł��B

�ʍ|�ɂ��ǂ������Ƃ����łȂ�����������A�I�ʂ��Ȃ���Ȃ�܂���B���̍�Ƃ��������ł��B�ʍ|��M���Ĕ����ł������Ă����܂��B�ȒP�Ȃ悤�Ɏv���܂����A�����Ƃł��B�ʍ|�������ŔM���A�����Ȃ苭���łƃo���o���ɂȂ��Ă��܂��܂��B�ቷ�ŔM���A�y���ł��č|���Ȃ���ł������ɉ��x���グ�A�����ł��Ă����܂����A���ꂪ�o���Ɗ���K�v�Ƃ��܂��B�T�����炢�ɑł��L������A���ɓ���ċ}��i�Ă�����j���܂��B�Y�f�ʂ̑��������͂��̎����R�ɍӂ��ė����܂��B�Y�f�ʂ������Ƃ��낭�Ȃ邩��ł��B�ӂ������Ȃ����������͎��̍�Ƃɉ܂��B��������̍�Ƃœ���_�́A�ʍ|��łƂ��ɒu���u�����ł��B�����ɂӂ��킵���Ȃ������������炩�܂܂�Ă���̂ŁA����������Ă��܂�����ǎ��̍ޗ��ɂȂ�܂���B�������菜���悤�Ɉʒu���l���đł��Ă����Ȃ��Ƃ����Ȃ��̂ł��B

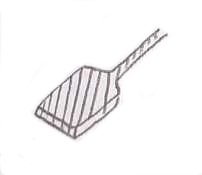

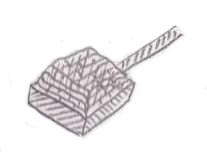

�������ޗ�����ƒ��ɕs�����Ȃǂ�������ꍇ������܂��̂ŁA�������i�킩���j�ɂ����܂��B�������Ƃ́A�ޗ��ɔS�y��D��ɂ������̂������Ęm�D�i�����j�������āA�Ώ��ɓ���A�M���ĕ��������Ƃł��B���������̂Ɠ����悤�ɁA�S�����鉷�x�ɒB����ƃu�c�u�c�Ɣ����ȉ��ƂƂ��ɐc���畦�����Ƃ����艞�������邻���ŁA�����Ŏ��o���Ēȁi���j�ł������ĕs�������i��o���悤�ɂ��Ă܂Ƃ߂Ă����܂��B�ޗ����n���Ă��܂�Ȃ����x�ɐc���畦�����Ƃ����͔̂��ɓ����Ƃł��B���H�͐c���畦�����Ƃ������Ƃ��A�̐F��ΉԂ̏�ԂȂǂ��番����̂ł��B�����Ďl�p���܂Ƃ߂���́A�ʍ|�Ɠ����悤�ɂT���قǂ̌����ɑł��L���A�Ă������܂��B

�����������ޗ����Q�C�R�p�p�ɏ�����ɂ��܂��B�Y�f�ʂ̓K���ȕ����͂��ꂢ�Ɋ���܂����A�Y�f�ʂ̏��Ȃ��S��̂��镔���͂��ꂢ�ɂ͊��ꂸ�A�j�f�ʂ����ĕs�������������ꂢ�Ɋ��ꂽ��������S�i���킪�ˁj�p�Ƃ��ďW�߂܂��B�����Ă��ꂢ�Ɋ���Ȃ������S�肪���镔���͐c�S�i���ˁj�p�Ƃ��ďW�߂Ă����܂��B

�����������ޗ����Q�C�R�p�p�ɏ�����ɂ��܂��B�Y�f�ʂ̓K���ȕ����͂��ꂢ�Ɋ���܂����A�Y�f�ʂ̏��Ȃ��S��̂��镔���͂��ꂢ�ɂ͊��ꂸ�A�j�f�ʂ����ĕs�������������ꂢ�Ɋ��ꂽ��������S�i���킪�ˁj�p�Ƃ��ďW�߂܂��B�����Ă��ꂢ�Ɋ���Ȃ������S�肪���镔���͐c�S�i���ˁj�p�Ƃ��ďW�߂Ă����܂��B

���̍�ƂŕK�v�ȍޗ����悹�ĕ��������߂̃e�R��ƈ����ł���e�R�_�����܂��B��͓��g�̈ꕔ�ɂȂ�̂ŁA�ǎ��ȋʍ|�ō�肱�̑�ɖ_��t���܂��B�_�͓��g�ɂ͂Ȃ�Ȃ��̂ł���Ȃɗǎ��̍ޗ��łȂ��Ă��ǂ��ł��B

���̍�ƂŕK�v�ȍޗ����悹�ĕ��������߂̃e�R��ƈ����ł���e�R�_�����܂��B��͓��g�̈ꕔ�ɂȂ�̂ŁA�ǎ��ȋʍ|�ō�肱�̑�ɖ_��t���܂��B�_�͓��g�ɂ͂Ȃ�Ȃ��̂ł���Ȃɗǎ��̍ޗ��łȂ��Ă��ǂ��ł��B

������ɂ��đI�ʂ����|���ܕS�E�Z�S��i�����/1.9-2.2�s�j�e�R��̏�ɂ����Ԗ����ςݏd�˂Ă����܂��B�`�͗l�X�ł����瑽�������Ԃ͋܂����A�p�Y���̂悤�ɑg�ݍ��킹�A�����Ԃɂ͂��������ꂽ�肵�Ė��ʂȂ��g���܂��B�������邱�ƂŔM�����ՂȂ��`���悤�ɂȂ�܂��B

������ɂ��đI�ʂ����|���ܕS�E�Z�S��i�����/1.9-2.2�s�j�e�R��̏�ɂ����Ԗ����ςݏd�˂Ă����܂��B�`�͗l�X�ł����瑽�������Ԃ͋܂����A�p�Y���̂悤�ɑg�ݍ��킹�A�����Ԃɂ͂��������ꂽ�肵�Ė��ʂȂ��g���܂��B�������邱�ƂŔM�����ՂȂ��`���悤�ɂȂ�܂��B

�e�R��ɐςݏd�˂��|���A���ŔG�炵���a���Ńe�R�䂲�ƕ�݁A�����D���܂Ԃ��A�D�`�ՂȂ������A�Ώ��֓���܂��B�a���ł���ނ̂͐ς|������Ȃ��悤�ɁA�D�`��������̂͐c�܂ŕ������i�킩���j���߁A�����D�͍|�Ƌ�C���Ւf���āA�|���R���Ȃ��悤�ɂ���̂Ɏg���܂��B�ʍ|�̒i�K�ł͊��S�ɂ͐��B����Ă��炸�A����������b�B���o�Đ��B����Ă����܂��̂ŁA���̕������̍�Ƃ͏d�v�ŁA�������Ɏ��s����Ƃ�����b�B���Ă��ǂ��n�S�ɂ͂Ȃ�܂���B

�c���畦�����|���Ώ�������o���A�@���č|���ł߂Ă����܂��B����ɂ��������ȁi�ނ����Â��j���K�v�ł��B�������Ȃɂ͈�Ԙr������q���Q�A�R�l�Ŗ��߂܂��B���H�͐c���畦�����Ɣ��f�����|���Ώ�������o���A�����i���Ȃǂ�/�ޗ���Ȃł������ۂɎg����j�ɏ悹�A���ʂ�ł����A���Ɏ���Ԃ��đ��ʂ���Ɍ����A���ʂ�ł����܂��B�������Ă������Ƃ������ł߂Ă����܂����A�͉������ԈႤ�Ƃ܂Ƃ܂�Ȃ��Ȃ��Ă��܂��܂��̂ŁA��q�̒��ł��r�����҂����߂�̂ł��B

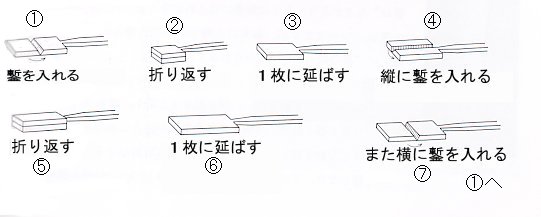

���ꂩ����܂�Ԃ��b�B���s���H���ł��B�b�B�̖ړI�́A�|�����x���܂�Ԃ��Ēb���邱�Ƃɂ��A�S����������ċ��x�𑝂��A�s������@���o���A�Y�f�ʂω������邱�Ƃł��B���������ł͏o���Ȃ���ƂȂ̂ŁA�������ȂƂƂ��ɍ�Ƃ��s���܂��B�������Ȃ͓����̍��}�ɍ��킹�Ē@���Ă����܂����A���}�ɏ]���đł��Ƃ��u���Ɓi�����Â��j��łv�Ƃ����܂��B����̘b�ɍ��킹�ĉ��������������邱�Ƃ��u���Ƃ�łv�Ƃ����̂͂������炫�Ă��܂��B

���̌������Ȃ��ƂĂ��d�v�ŁA�N�ł��o����Ƃ������̂ł͂���܂���B�ނ炪���Ȃň�ԏd�����͎O�сi��P�P�s�j������A�܂��������|�i�͂��ˁj�̏�Ԃ����āA�����ł̂��y���ł̂������ɂ߂đł��˂Ȃ�܂���B��������ɂ߂�ɂ́A���������H�Ƃ��Ă��Ȃ�̏C�Ƃ�ς܂Ȃ���ł��܂���B�܂��A�@���́A�ꏊ�ɂ���Č�X���e�����o�Ă��܂��̂ŁA�r�̗���q���߂�̂ł��B

���b���i�����������j�́A�b�B�̑O���̍H���ł��B�ςݕ������ł܂Ƃ߂��|���Ώ��i�قǁj�ŔM���A�����i���Ȃǂ��j�ɏ悹�đł��L���A�^���S�i�����ˁj�����ĂQ�ɐ܂�Ԃ��A�������Ȃɍ��}���o���Ȃ���ł����܂��B���̎��A�܂�Ԃ����ʂ����������ɋ�C������ƁA�j��ď��ɂȂ�̂Œ��ӂ��đł��Ȃ���Ȃ�܂���B

�܂�Ԃ����ɂ́A���i�e�R�_�ɑ��Đ��������j���S�����ďc�ɐ܂�Ԃ��ꕶ���b���i�������������j�A�ꕶ���b���̌�ɍ��x�͏c�i�e�R�_�ɑ��ĕ��s�����j���S�����ĉ��ɐ܂�Ԃ��\�����b���i���イ���������j�A�ꕶ���b���̌�ɑ��ʂł�������������ɂ��ċ����ɒu���A�܂������S�����ďc�ɐ܂�Ԃ��l�����i���ق��܂��j�Ȃǂ�����܂��B���{���̌����̂P�ł����n���i���͂��j�͂���ɂ���Đ��܂�܂��B�ڔ���ؖڔ����o���ꍇ�͏\�����b���A���ڂ��o���ɂ͈ꕶ���b���܂��͎l�����Œb���܂��B

| �܂�Ԃ��b�B |

|

�܂�Ԃ����@�͓��H�̗��h�ɂ���ĈقȂ�܂����A�قƂ�ǂ̓��H�͈ꕶ���b�����\�����b���ł��B�܂��܂�Ԃ��b�B���s���͈��ł͂���܂���B�܂�Ԃ��b�B���s���Ă���ۂɉΉԂ���т܂����A����͕s�������ΉԂƂȂ��Ĕ�юU���Ă���̂ł��B�����Đ܂�Ԃ��b�B���d�˂�قǕs���������Ȃ��A�܂܂��Y�f���ώ��ȍ|�i�͂��ˁj�ƂȂ�܂����A����ɂƂ��Ȃ��Y�f�ʂ������Ă����܂��B�]���ĉ���������ƒY�f�ʂ������ď_�炩�Ȓn�S�ƂȂ��Ă��܂��܂��B�u�b���E���v�Ƃ������t�����邭�炢�ŁA��������Ηǂ��Ƃ������Ƃł͂Ȃ��A���Ƃ��Ďd�オ�����ۂɍł��K�����Y�f�ʂƂȂ�悤�A�o�����瓾�����o�ʼn��߂�̂ł����A�Ⴆ��10��܂�Ԃ���1,024�����̑w���ł��A���ꂪ���Ղ��ނ̂ł��B�Ȃ��A���b���ł͂P�T��قǐ܂�Ԃ��b�B����̂���ʓI�ł��B

�܂�Ԃ��b�B���I�������e�R�_��藣���A�����O���i��9���j�A���l���i��1.2�W�j�̍ג����`�ɐL���A�����ܕ��i��7.5�W�j�ɐ肻�낦�܂��B����q�ؒb���i�Ђ傤�����������j�ƌĂт܂��B���q�Ƃ͎l�p���ג����_�����E�̎�Ɏ����đł����킹�ĉ����o������ŁA����Ɍ`�����Ă��邱�Ƃ��炱���Ă�܂��B�������i���낵���j�ޗ��������悤�ɒb�B�����q�،`�ɂ��낦�Ă����܂��B�����܂łʼn��b���͏I���ł��B

���@���b���ł́A���q�،`�̑��ɒZ���`�i���������j�Ȃǂɂ�����@������܂��B

�グ�b���i�����������j�͒b�B�̌㔼�̍�Ƃł��B���b�����I�������ʍ|�≵���S�i���낵���ˁj�ȂǁA���܂��Y�f�ʂȂǂ��قȂ�ޗ���g�ݍ��킹�Ĕ�S�i���킪�ˁj�Ƃ��Ă܂Ƃ߂Ă����H���ł��B��S�͓��{���̊O��������ލd���S�̕����̂��Ƃł��B

�e�R�_�ɐV�����e�R������t���A���b���Ő肻�낦�����q�،`�̂��ꂼ��̍ޗ������݂ɑg�ݍ��킹�Đς݂܂��B����ɘm�D�������ēD���������A�Ώ��i�قǁj�ɓ���ĔM���܂��B�S�̕���������ɂ߂Ď��o���A�Ԕ�����ꂸ�Ɍ������Ȃɑł����܂��B�u�S�͔M�������ɑłāv�Ƃ͂܂��ɂ��̂��Ƃł��B�����ł��܂�Ԃ��b�B���s���܂����A���b���Ɠ��l�ɐ܂�Ԃ���������Ηǂ��Ƃ������̂ł͂Ȃ��A�������߂���Ɗ��S�ɂ��ꂼ��̍ޗ����������Ă��܂��A�n�����o�Ȃ��Ȃ��Ă��܂��܂��B�܂��t�ɏ��ȉ߂���ƍr�����ƂȂ��Ă��܂��܂��̂ŁA�����ł��o���ɂ���Ď������ڎw�����ɂȂ�悤���߂܂��B

�S�ɏĂ�������ɂ͒Y�f���K�x�Ɋ܂܂�Ă���K�v������܂����A�Y�f���܂ޓS�͏Ă�������Ɖ��w�ω����N�����āi���{���̉Ȋw�Q�Ɓj�d���Ȃ�܂��B���ꂪ�ڂŌ����闱�ƂȂ������̂����i�ɂ��j�ŁA���������ۂ������ĘA�Ȃ��Ēn�Ɍ������n�i�i�������j�A�n���Ɍ��������i�����j�ƌĂт܂��B���������{���̌����̂P�ł��铭����n���́A�b�B�̎��_�Ŋ��Ɍ��܂��Ă��܂��̂ł��B��������b�B�����܂������Ȃ��ƌ�ŏC������Ƃ��������Ƃ͏o���Ȃ��̂ł��B

�グ�b���ł͂V�A�W��܂�Ԃ��b�B���s���A����œ��g�̊O���ɂ������S�i���킪�ˁj���o���オ�������ƂɂȂ�܂��B

�V�����ȍ~�A�ǎ��ȋʍ|�����{���̎�ޗ��Ƃ��Ďg�p�����悤�ɂȂ�܂��B�ʍ|�͔��ɗD�ꂽ�|�ł����A�Ă�������Ɣ��ɍd�x�������A�w�^������ΐ܂�Ă��܂��댯������܂����B�����ŐV���b��B���l���o�����̂��A�Y�f�ʂ̏��Ȃ��_�炩���i�S�肪����j�S���c�S�i���ˁj�Ƃ��A�����Y�f�ʂ����������čd����S�i���킪�ˁj�ŕ�ނƂ����H�v�ł����B

���̐c�S�ɂ͎�ɕ�S�i�ق����傤�Ă�/�Y�N�����@�Q�Ɓj���g�p���܂��B��������S�͒Y�f�ʂ�0.1���قǂƔ��ɏ��Ȃ��̂ŁA���̂܂܂ł͏_�炩�߂��ċ��x�������܂��̂ŁA��S�Ə�����̍H���őI�ʂ��Ă������A���ꂢ�Ɋ���Ȃ������ʍ|�������Ēb���܂��B�܂������S�i�����ˁj�����ďc�ɐ܂�Ԃ��ꕶ���b���łU��قǒb���A���x�͑��ʂł������������㑤�ɂ��A�܂������S�����ďc�ɐ܂�Ԃ��A�S��قǒb���܂��B�܂�l�����b���ł��B����ɂ��ג��������̂̂S�̑��ʂ��S�Ė��ځi�܂��߁j�ƂȂ�A���x�������܂��B�Y�f�ʂ�0.3���قǂɂȂ�悤�b���A�c�S�͊����ł��B

�n�̕����ɂ�����n�S�i�͂��ˁj��ʓr�p�ӂ���ꍇ�́A���ڕ��Ȃǂɓ����镔���ł��̂ŋ��x�ƔS�肪�K�v�ƂȂ邽�߁A�ʍ|�ƃY�N�����������ĂP�T��قǒb���A�Y�f�ʂ�0.8���قǂɂȂ�悤�ɂ��ĘZ���i1.8�W�j�p�ɂ��Ă����܂��B�܂����S�i�ނ˂��ˁj��ʓr�p�ӂ���ꍇ�͐n�S�ɋ߂��i���̂��̂ɂ��Ă����܂��B

�ʍ|�≵���S�i���낵���ˁj�̒Y�f�ʂ͂��悻1.4���قǂł������̂��A�������≺�b���A�グ�b�����o�čŏI�I�ɓ��{���ɂȂ������̓��g�̒Y�f�ʂ�0.7���قǂ܂Ō������A�K�x�Ȍ����ƔS����������|�Ɏd�オ��̂ł��B�܂��萡�i���傤����/�W���I�ȓ��{���̒���/��ڎO���ܕ��j�̓��{�������ɂ́A�ʍ|�≵���S�A��S�Ȃnjv��P�O�s�̍ޗ����g�p���܂����A�o���オ����{���̏d�ʂ͂��悻�P�s�ƂȂ�܂��B

�b�B�ɂ���ĕs�����͂قƂ�ǂ������o����A�d�ʂ͍ޗ��̎��_����P�O���̂P�ɂ܂Ō����Ă��܂��̂ł�����A�b�B���ǂ�قǏd�J������������܂��B�܂��A�ŏI�I�ɓ��g�Ɋ܂܂��Y�f�ʂ�0.7���قǂɂȂ�Ə����܂������A���H�͍ŏI�I�ɂ��ꂭ�炢�̒Y�f�ʂɂȂ�悤�Ɋe�H���ō�Ƃ��s���Ă���̂ł��B������@�B���g���Čv���Ă����ł͂Ȃ��A���̐F�≹�A��ɓ`��銴�o�ȂǁA�o���ɂ���ē���ꂽ���o�ɂ���ĒY�f�ʂ�S�����������ǂ����f���Ă���̂ł��B���{������͂܂��ɐE�l�Z�Ȃ̂ł��B

���{���̓�����\�����t�Ƃ��āu�܂ꂸ�A�Ȃ��炸�A�悭���v�ƌ����\��������܂��B����������ɂ͖����i�ނ����j������܂��B�܂�u�܂�Ȃ��v�Ƃ������Ƃ́A�S���̂悤�ɔS�肪����_�炩���Ƃ������ƂŁA�u�Ȃ��炸�v�Ƃ������Ƃ͂܂��ɓS�̂悤�ɍd���Ƃ������Ƃ�����ł��B�_�炩��������d��������A����Ȗ�������������̂����荞�݁i���肱�݁j�ł��B����͔�r�I�_�炩���i�S�肪����j�c�S�i���ˁj���A�d����S�i���킪�ˁj�ł���ނƂ������̂ł��B�c�ɂ͏_�炩���S�������Ă���̂ŏՌ����z�����Đ܂ꂸ�A�O���͍d���S�ł���܂�Ă���̂ŋȂ���Ȃ��Ƃ�����ł��B�܂����ڕ��ɓ�����n�̕����́A�d���ĔS�肪����ޗ���ʓr����Ă����A�����e�p�[�c���ƂɍœK�����ꂽ�ޗ���g�ݍ��킹�A��U�i�ЂƂӂ�j�̓��Ɏd�グ��Ƃ����̂����{���̍ő�̃|�C���g�ł��B�����Ă��̍�Ƃ��s���H�������荞�݂ł��B

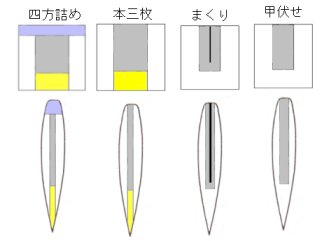

| ���荞�݂̎�� |

|

| �O���[�͐c�S�A���͔�S�A���F�͐n�S�A�u���[�͓��S |

���荞�݂ɂ͏�̐}�̂悤�ɗl�X�ȕ��@������܂��B��\�I�Ȃ��̂́A��S�i���킪�ˁj��U���^�ɐ܂�Ȃ��A���݁i����������j�̂悤�ɐc�S�i���ˁj������݁A�������Ȃ���ł��L���b�����i�����Ԃ��j�A�c�S�ɕ��������n�S�i�͂��ˁj�����t���A�\���p�ɕ�������S���P�������t�����ĕ������Ȃ���L���Ă����{�O���i�ق�܂��j�A�{�O�����M�n�i���̂����j���瓏�i�ނˁj�ɂ����镔���𓏓S�i�ނ˂��ˁj�Ƃ��ĕʓr�b���Ď��t�����l���l�߁i���ق��Â߁j�̂R�ł��B

�e�R�_�ɐc�S�i���ˁj�����t���A��S�i���킪�ˁj�A���S�i�ނ˂��ˁj�A�n�S�i�͂��ˁj�ȂǑ��荞�ތ`�ɂ���ď��������ޗ�����L�̂悤�ɑg�ݍ��킹�܂��B���̎��A�s�i�Ȃ����j�ɂȂ镔���̐c�S�����L�o���ɂ��Ă����܂��B�g�ݏI������m�D�ƓD���������ĕ������Ȃ���ג����ł��L���Ă����܂��B�e�p�[�c����������ƍ��Ă��Ă��A���荞�݂̍ۂ̕��������s�\���ł���ƁA�e�p�[�c���b�ڂ����ɏ����ƂȂ��Ă��܂��܂��̂ŋC�������܂���B�����Ă����ł��������Ȃ����܂��B�������Ȃ̒Ȃ��Ȃ����đł��ꂽ�肷��ƁA�c�S���Ȃ����Ă��܂�����\�ʂɏo�Ă��܂����肵�܂��̂ŋC�����˂Ȃ�܂���B���g����ł��L������e�R�_��藣���܂��B�����Čs�ɂȂ镔�������đł��L���A��낤�Ƃ��铁�̐��@���������Z���ڂɂ܂őł��L�����瑢�荞�݂̍H���͏I���ł��B

���̔���ȊO�̎p�Ɛ��@�����߂Ă����H���ł��B���̒������d���A�g���Ȃǂ��o���オ������Ԃ̐��@�ɂȂ�悤�ȁi���j�őł��Č`����Ă����܂��B���̍ہA���ŔG�炵�������̏�ɐ^���ԂɔM��������u���A�Ȃőłƈ�u�Ő����C���������A���̈З͂ł���܂ł̍H���œ��g�ɕt���Ă����J�X�Ȃǂ𐁂�����܂��B����𐅑ł��i�݂������j�ƌĂт܂��B�������đf���ׂ��I������p�͐^�������Ȏl�p�̒����_�ƂȂ��Ă��܂����A�����A�敝�A�d�ˁA�n���A�ؐ�̑傫���Ȃǔ���ȊO�̐��@�͏o���オ��Ɠ������@�Ɏd�オ���Ă��܂��B

����܂ł͌������Ȃ̕⏕������܂������A��������͓��H��l�ō�Ƃ��s���܂��B���Ȃ��g���Đn���𔖂��ł��o���A���������������ł��o���A�M�i���̂������j�𗧂ē��̌`���d�グ�Ă����܂��B���{���́A���A�M�A�n��̂R�̐��ɂ���Ĕ������p���\������Ă��܂��B���H�͂����̐����K���g�����肹���A�t���[�n���h�őł��o���Ă����̂ł��B�܂��Ă�������s�����ۂɁA���R�ɓܗЁi7.5���j�قǔ��肪���̂ŁA�d�オ�莞�̔�����l���Ă��̍����̔����t���Ă����܂��B

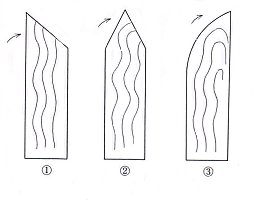

�ؐ�����̂ɐ���߂ɐ藎�Ƃ��܂��B�����A�߂ɐ��������n���ɂȂ�̂ł͂Ȃ��A������藎�Ƃ��܂��i���̇@�j�B�����ď��ƂŇA�̂悤�ɑł��o���A�B�Ŋ����ł��B�Ȃ����ʂɍl����̂Ƃ͋t�ɓ�����藎�Ƃ����Ƃ����ƁA�@�̐}�����Ă��������B�E�����n�Ƃ���A����Őؐ悪�o���Ă���悤�Ɍ����܂����A�b���̔����^�������L�тĐ�֔����Ă��܂��Ă��܂��B����ł͐ؐ�ɏĂ������炸���x���Ȃ��Ȃ�܂�Ă��܂��댯��������܂��B�����œ�����藎�Ƃ��Đ}�̂悤�ɉ��H����ƁA�b��������֔������ɐ�[��U�^�[������悤�Ȍ`�ɂȂ�A���������q�i�ڂ����j�̕Ԃ��ƂȂ��ċ��x�������̂ł��B

�ؐ�����̂ɐ���߂ɐ藎�Ƃ��܂��B�����A�߂ɐ��������n���ɂȂ�̂ł͂Ȃ��A������藎�Ƃ��܂��i���̇@�j�B�����ď��ƂŇA�̂悤�ɑł��o���A�B�Ŋ����ł��B�Ȃ����ʂɍl����̂Ƃ͋t�ɓ�����藎�Ƃ����Ƃ����ƁA�@�̐}�����Ă��������B�E�����n�Ƃ���A����Őؐ悪�o���Ă���悤�Ɍ����܂����A�b���̔����^�������L�тĐ�֔����Ă��܂��Ă��܂��B����ł͐ؐ�ɏĂ������炸���x���Ȃ��Ȃ�܂�Ă��܂��댯��������܂��B�����œ�����藎�Ƃ��Đ}�̂悤�ɉ��H����ƁA�b��������֔������ɐ�[��U�^�[������悤�Ȍ`�ɂȂ�A���������q�i�ڂ����j�̕Ԃ��ƂȂ��ċ��x�������̂ł��B

�Ȃ��A�ؐ敔���͎��̍H���ł���Ă����ꎞ�Ɉ�ԑ������₷���ӏ��ł��B���̕����ɂ��ӂ���ƕԂ��̕����ɏĂ�������܂��B�܂�n���Ɠ����ɏĂ�������A�����������ɖc�����܂��̂Ŋ���₷���̂ł��B�����Ȑؐ敔�ɑ傫�ȗ͂�������̂ŁA��������肭�܂Ƃ߂��邩�ǂ����œ��H�̋Z�ʂ�������Ƃ������܂��B

�ؐ悪�ł��������𗧂ĂĐn���A��������i�܂��j���A�Ō�ɓS�̑g�D�����肳���邽�߂ɁA650���قǂ̒Ⴂ���x�őS�̂�M���A���̂܂܂������Ǝ��Ԃ������Ă��܂��ďĂ��Ȃ܂��܂��B

���悢��n�ɏĂ��������Ƃɓ���܂��B����܂ŋ�J���Ēb���グ�Ă����n�S�ɖ��𐁂����ގ��ł��B�Ă����ꂷ��ꍇ�A���g���Đn�y�i�₫���j��h��܂��B�听���͑ϋv���̂���S�y�ŁA�ؒY�̕���u�̕��Ȃǂ������č��܂����A�`�@�ɂ���ďĂ�����̉��x���Ⴄ���߁A�e���H�v�������̂����܂��B�d�v�Ȃ͍̂����ɑς����A�ȒP�ɂ͂������Ă��܂�Ȃ����̂����Ƃ������Ƃł��B�S�y�͔M�ɂ���ďĂ����܂�̂œ��g�ɓ\��t���A�u�̕��͏Đn�y�̂Ђъ����h���A�ؒY�̕��͏Ă�����̑��i�ƒf�M�̖������ʂ����Ă���ƍl�����Ă��܂��B

�Α��肪�I��������g��m�D�Ő���Ė��������A�\���Ɋ������Ă���Đn�y��h��܂��B�n�ɂȂ镔���ɂ͔����A����ȊO�͌����h��܂��B�������ڎw���n���̌`�ɓh��A���i�����j�Ȃǂ�����ꍇ�̓w���̔��������ɏĐn�y��t���A�������镔���ɒu���Ă����܂��B�������A�Đn�y��h�����ʂ�ɏĂ��������Đn�����o����Ƃ�����ł͂���܂���B����n�����Ă��ɂ͒b���̒i�K�ł���ɍ������b�������Ă����K�v������A�b�����܂����Ǝv�����Ă�������܂���B

���@�Đn�y���Ă����ꎞ�ɂǂ̂悤�Ȍ��ʂ������炷�̂��ɂ��Ă����{���̉Ȋw���Ă�����̌����������������B

�Ă�������ۂɏd�v�Ȃ̂����ł���ƌ����܂��B�������Ă������̂M�i��Ԃˁj�ƌĂт܂����A�u�k�ȂǂŎt���̏Ă�����̍ۂ̐��̉��x���m�肽���āA���M�Ɏ�����ĉ��x��m�낤�Ƃ�����q���t���ɂ��̎��藎�Ƃ��ꂽ�Ƃ������b������܂����A���̉��x��m���������Ŗ������o���オ��Ƃ�����ł͂���܂���B���{�ƂȂ�n�S�i�����ˁj���o���Ă��āA����ɍ������Ή����E�������łȂ���Ηǂ����{���͏o���܂���B��ʂɁA���O�`�̂悤�����{�ʁi�ɂ����قj�̂��̂͗␅�ŁA���B�`�̂悤�����{�ʁi�ɂ��قj�̂��̂͂����ŏĂ�������s���ƌ����܂��B�␅�̏ꍇ�͈�ː����ǂ��悤�ŁA���̏ꍇ�͐l�����x�i36���O��j���ǂ��ƌ����܂����A�ŋ߂ł͊J���ɂ���Ĉ�˂��Ȃ��Ȃ�����A�������ς������ƏĂ�����p�̐��̊m�ۂɂ���J������悤�ł��B

�܂��A���O�`�Ȃǂ����o���i�ɂ����ł��j�̂��̂͒Ⴂ���x�ŒZ���ԂɁA���B�`�Ȃǂ����o���i�ɂ��ł��j�̂��͍̂������x�ŏĂ������܂��B���{���́A�����i���Ƃ͂�/���̏�̕��j���L���A�敝�i�����͂�/�������̕��j�͌������������Ȃ��Ă���i���肪�����j�A�܂��d����������̕��������Ȃ��Ă��܂��B���̂悤�Ȍ��݂╝�������ɂ���ĈقȂ铁�g���ψ�ɐԂ�߂�ɂ͂��Ȃ�̌o����v���܂��B

���̏Ă�����ɂ���ē��g�Ɏ��R�Ƃ��悻�ܗЁi7.5���j�̔��肪�����܂��B����͐n���̓S�g�D���c������̂ɑ��A�����͏Đn�y�������h���Ă��邽�ߖc�������ɂ��邩��ł��B�]���ĉΑ���̎��_�ŕt���Ă���������v���X�Ă�����̍ۂɐ����锽�肪�t���Ƃ������ƂɂȂ�܂��B�܂��A�Đn�y��h�炸�ɏĂ�������s���Ƃǂ��Ȃ�̂��ƌ����ƁA�����Ă݂Ȃ��ƕ�����܂���B���荞�݂̏�Ԃ�A�d�˂�g���A�ǂ̂��炢�̎��ԓ��g��Ԃ�߂����A���̉��x��Ă�����̎��ԂȂǁA�l�X�ȗv���ɂ���Č��ʂ͕ς��܂��̂ň�T�ɂ͌����܂���B��Ó��Ȃǂɓ�����̂��̂�������̂́A�Đn�y��h�炸�ɏĂ�������s���A�����̗v���ɂ���ē�����ƂȂ����ƍl�����܂��B

���{���ɂ͌×��T�̓`�@������A�`�@�ɂ���Ēb����Ă��n�����ς��܂��B����ɂ��ďڂ������܉ӓ`�i�����ł�j�������������B

����͈��̏Ă��߂��ŁA�������痣���Ă�����莞�Ԃ������ĂP�S�O�`�P�T�O�x�ɔM���܂��B��������ƏĂ�����̍ۂ̋}���ȉ��x�ω��ʼnȊw�ω�������Ȃ������������A���艻�����邱�Ƃ��ł��A�S�肪�o�č��������Ȃ�n���ڂ���h����悤�ɂȂ�܂��B

�����Ă����ꂪ�I���A�����Ȃ�����C��������A�������炪�s�������̂��Ƃ�b�������ƌ����܂��B����܂ŋ�J���đ���グ�Ă������̏o���f�����m�F���鎞�ł�����܂��B�ŏI�I�ɂ͐��̌����t�ɂ���Č������̂ł����A��{�I�Ȍ����͓������ӔC�������Ă��Ȃ���Ȃ�܂���B

�Ō���s�i�Ȃ����j���k�i�₷��j�������A���i�߂��j���܂��B���̌�A�{�i�I�Ɍ������߂Ɍ����t�ɉ�܂��B�܂��A�͂�����锒��t�i���炪�˂�/������̋���S�Ă����l�ŁA�����ȊO�̉��n�����܂����A�ŋ߂ł͂͂��t�Ƃ��Ă����S�Ă�����l�͏��Ȃ��Ȃ�܂����j�A�������t�A�n�i�����炦�j�����̂ł���Ε������t�ȂǐF��Ȑl�̎���o�āA����ƈ�U�i�ЂƂӂ�j�̓����o���オ��̂ł��B

�������ɂ����A�n�Ɣ��������킹�Ă����������B