《目次》

- 4 炭鉱ガス誘導施設

※目次からリンクしています

1.メタンガスはどこからくるのか

炭鉱の地下内部から湧き出る炭層ガスはある割合で空気と混ざると大爆発を起こす。

そして地下深くの切羽(採掘最先端)に行くほどガスは多くなるという。

ではどんなガスがどうやって発生し、どうして地下深いほど量が多くなるのか。

まずはガスの成因を中心に紐解いてみよう。

そして地下深くの切羽(採掘最先端)に行くほどガスは多くなるという。

ではどんなガスがどうやって発生し、どうして地下深いほど量が多くなるのか。

まずはガスの成因を中心に紐解いてみよう。

1.1メタンガスとは

石炭,石油系炭化水素などの熱分解により発生する可燃性天然ガスで、

メタンを主成分とする有機物の腐敗ガスは沼気(しょうき)と呼ばれ、

爆発範囲は空気中に5〜15%存在した場合で、 この下限上限を超える濃度では爆発しない。

無色,無味,無臭で化学式は CH4、圧力が高いほど水に溶けやすく、

直接毒性はないものの、空気より軽く坑道内などでは空気を押しのけ上部にたまるので 酸欠の危険性はある。

これは地圧が増え、炭層の露頭から距離が離れて ガス移動自体が困難になるためである。

地上に近い露頭付近では地質時代にすでにガスを放出してしまっているのに対し、

地下深いほどガスの逃げ場がなく長期間、封印されているのである。

地圧は地層中の1点で左右上下で静圧と対応圧がつり合っているわけなので、

それは深いほど大きく、深部の遊離ガスほど大きな圧力で封じ込められていると考えられている。

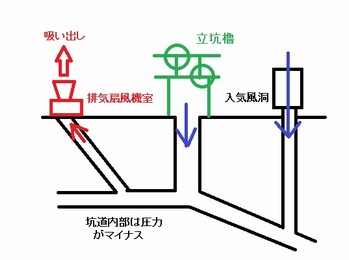

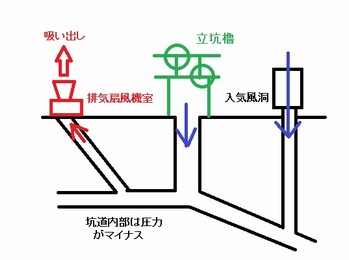

負圧とは内部と外部に気圧差があり、内部の方が気圧が低い状態をいう。

空気は圧力の高いところから低いところへ流れる。

炭鉱で通気のために坑内の空気を吸い出すのは、もしもの爆発や扇風機停止の際に、

伝播が外部に流れて被害の拡大を招かないためだ。

通気用扇風機の性能が向上し、設備入れ替えにより負圧が増加した場合、

圧力差が増えることとなり、ガスは更に吸引されて湧出しやすくなる。

メタンを主成分とする有機物の腐敗ガスは沼気(しょうき)と呼ばれ、

爆発範囲は空気中に5〜15%存在した場合で、 この下限上限を超える濃度では爆発しない。

無色,無味,無臭で化学式は CH4、圧力が高いほど水に溶けやすく、

直接毒性はないものの、空気より軽く坑道内などでは空気を押しのけ上部にたまるので 酸欠の危険性はある。

1.2石炭の成因

石炭の生成過程は、現代においても完全解明されていない。

かつて繁茂した植物類が枯れて堆積し、 空気の影響をあまり受けずに腐敗せず半朽状態の腐葉土となる。

この腐葉土上部に泥や砂が堆積し覆われて密封され、

この後、植物繊維部分であるセルロースなどが水や炭酸ガスを放出して分解し、

フミン酸と呼ばれる腐植酸が構成される。

このフミン酸が縮合し、これが地層の造山運動により炭化する。

炭化作用は分解結合、崩壊と凝縮といった相反する反応の中で進行するが、

流れる湧き水のような中で進行していくと考えられている。

炭鉱ガスはメタン・窒素・炭酸ガス・酸素・水素などで構成され、

そのうちメタンガスが84〜98%を占める。

水素の分散速度はメタンの3倍であり、炭層中にメタンが多く残るのはこれが原因とされる。

また一酸化炭素が僅かしか残らないのは、水に溶けやすいためである。

炭鉱ガスの成因についても現段階で定説はなく、

石炭の生成過程時に炭化作用により生じているとされている。

植物体が泥炭から褐炭、そして無煙炭と変化する際に、

堆積物が覆いとなって、半朽植物が酸素のない状態で活性化し、

繊維素がメタンや水素、水を発生して分解してゆくとされており、

その後の地殻変動により地下深くに包蔵されるに至ったと考えらている。

地下深くなるほどガス量は増加する。かつて繁茂した植物類が枯れて堆積し、 空気の影響をあまり受けずに腐敗せず半朽状態の腐葉土となる。

この腐葉土上部に泥や砂が堆積し覆われて密封され、

この後、植物繊維部分であるセルロースなどが水や炭酸ガスを放出して分解し、

フミン酸と呼ばれる腐植酸が構成される。

このフミン酸が縮合し、これが地層の造山運動により炭化する。

炭化作用は分解結合、崩壊と凝縮といった相反する反応の中で進行するが、

流れる湧き水のような中で進行していくと考えられている。

1.3炭鉱ガスの成因

炭鉱ガスはメタン・窒素・炭酸ガス・酸素・水素などで構成され、そのうちメタンガスが84〜98%を占める。

水素の分散速度はメタンの3倍であり、炭層中にメタンが多く残るのはこれが原因とされる。

また一酸化炭素が僅かしか残らないのは、水に溶けやすいためである。

炭鉱ガスの成因についても現段階で定説はなく、

石炭の生成過程時に炭化作用により生じているとされている。

植物体が泥炭から褐炭、そして無煙炭と変化する際に、

堆積物が覆いとなって、半朽植物が酸素のない状態で活性化し、

繊維素がメタンや水素、水を発生して分解してゆくとされており、

その後の地殻変動により地下深くに包蔵されるに至ったと考えらている。

1.4深度とガス

これは地圧が増え、炭層の露頭から距離が離れて ガス移動自体が困難になるためである。

地上に近い露頭付近では地質時代にすでにガスを放出してしまっているのに対し、

地下深いほどガスの逃げ場がなく長期間、封印されているのである。

地圧は地層中の1点で左右上下で静圧と対応圧がつり合っているわけなので、

それは深いほど大きく、深部の遊離ガスほど大きな圧力で封じ込められていると考えられている。

1.5扇風機とガスの関係

空気は圧力の高いところから低いところへ流れる。

炭鉱で通気のために坑内の空気を吸い出すのは、もしもの爆発や扇風機停止の際に、

伝播が外部に流れて被害の拡大を招かないためだ。

通気用扇風機の性能が向上し、設備入れ替えにより負圧が増加した場合、

圧力差が増えることとなり、ガスは更に吸引されて湧出しやすくなる。

2.ガスの多い炭鉱

昭和30年代、炭鉱の坑内から排気と共に1日320万m3

という膨大な量のメタンガスが排出されていた。

しかし当時、ガスの再利用がなされていた鉱業所は 三菱美唄、 幌内、 赤平、 三井芦別等数える程度に留まっていた。

時代後半の採炭合理化、ガス燃料及び化学工業燃料への原料供給という面から、

この余剰ガスを利用する機運が高まっていた。

そこでそのガスの利用方法やその存在状態をここで確認してみよう。

しかし当時、ガスの再利用がなされていた鉱業所は 三菱美唄、 幌内、 赤平、 三井芦別等数える程度に留まっていた。

時代後半の採炭合理化、ガス燃料及び化学工業燃料への原料供給という面から、

この余剰ガスを利用する機運が高まっていた。

そこでそのガスの利用方法やその存在状態をここで確認してみよう。

2.1ガス抜きの目的

ガス抜きは作業切羽(採掘最先端)の湧出ガスを抜き取り、

ガス流量を低下させて爆発を防ぐのが第一目的だ。

深部開発時には通気のため、必然的に立坑洞断面を大きくする必要があるが、

過大な通気量を抑えることで断面積を縮小化し、工事コスト削減に貢献できる。

主要扇風機についても大型化を抑え、適正容量による過負荷防止を求めることができ、

ガスの再利用により燃料または化学工業分野への原料ガスとしての寄与ができる。

つまりは危険視していた『お荷物』を新たな炭鉱資源として石炭と同格の付加価値に認識し、

保安と経済効果の一石二鳥を狙ったものである。

ガス流量を低下させて爆発を防ぐのが第一目的だ。

深部開発時には通気のため、必然的に立坑洞断面を大きくする必要があるが、

過大な通気量を抑えることで断面積を縮小化し、工事コスト削減に貢献できる。

主要扇風機についても大型化を抑え、適正容量による過負荷防止を求めることができ、

ガスの再利用により燃料または化学工業分野への原料ガスとしての寄与ができる。

つまりは危険視していた『お荷物』を新たな炭鉱資源として石炭と同格の付加価値に認識し、

保安と経済効果の一石二鳥を狙ったものである。

2.2ガスの賦存状態

賦存(ふぞん)とは、潜在的に理論上存在していると予測されていることである。

炭鉱ガスが坑道内や採掘跡に滲み出る前の賦存状態は大きく四種に分類されるといわれている。

①遊離ガス 炭層の小さな亀裂気孔にあり、特に上部の緻密な面を流動する。

②吸着ガス 石炭の表面に吸着されている。低温で吸着され高温では軽くなり遊離する。

③吸収ガス 個体石炭中に分子滲入している。

④溶解ガス 砂岩中の地下水などに溶け込んでいる。

①〜④は諸条件で相互転移、つまり①→③、④→②と変化し、

尚且つ縦横に広がる微細な割れ目に沿って自由に移動する。

ガスが包蔵されている場所は炭層、岩石の隙間、褶曲部の空洞など、

巨視的な大きな割れ目もあれば超微視的な亀裂のような部分もある。

ガス抜きの実際は発生ガス量の多さが成功の可否ではなく、

炭層の弛緩(しかん=緩み)や旧坑の存在、炭層の接近状態などに左右される。

炭鉱ガスが坑道内や採掘跡に滲み出る前の賦存状態は大きく四種に分類されるといわれている。

①遊離ガス 炭層の小さな亀裂気孔にあり、特に上部の緻密な面を流動する。

②吸着ガス 石炭の表面に吸着されている。低温で吸着され高温では軽くなり遊離する。

③吸収ガス 個体石炭中に分子滲入している。

④溶解ガス 砂岩中の地下水などに溶け込んでいる。

①〜④は諸条件で相互転移、つまり①→③、④→②と変化し、

尚且つ縦横に広がる微細な割れ目に沿って自由に移動する。

ガスが包蔵されている場所は炭層、岩石の隙間、褶曲部の空洞など、

巨視的な大きな割れ目もあれば超微視的な亀裂のような部分もある。

ガス抜きの実際は発生ガス量の多さが成功の可否ではなく、

炭層の弛緩(しかん=緩み)や旧坑の存在、炭層の接近状態などに左右される。

2.3余剰ガスの利用方法

本来は厄介者の不要な炭鉱ガスであるが、当時のその再利用方法は、

発電・暖房・化学物質の原料・都市ガスとしての使用など多岐に検討されていた。

坑内から誘導したメタンガスを圧縮して燃焼させ、 そのエネルギーで発電させる ガスタービン発電機、

また経済効率の上からも鉱業所内での自家発電、自家暖房は効果的とされた。

そして当時のメタンガスを原料とする化学工業分野として確立されていたのは、

①アンモニア(NH3)及びメタノール(CH3OH)、 アセチレン(C2H2)、青酸(HCN)の合成

②カーボンブラックの製造

炭素からできる微粒子でインクやゴム(タイヤ)に添加される。

カーボンブラックはメタンガスを不完全燃焼させて採取する。

③プラスチック材料、合成繊維の作製

炭鉱ガスはメタンと空気、それに少量の炭酸ガスと窒素が加わった混合ガスであり、

これを都市ガスの代替えとして使用するにはメタンの含有率による発熱量が重要となる。

また比重差によって都市ガスとの使用器具が共有化できないことは大きな問題となる。

発電・暖房・化学物質の原料・都市ガスとしての使用など多岐に検討されていた。

坑内から誘導したメタンガスを圧縮して燃焼させ、 そのエネルギーで発電させる ガスタービン発電機、

また経済効率の上からも鉱業所内での自家発電、自家暖房は効果的とされた。

そして当時のメタンガスを原料とする化学工業分野として確立されていたのは、

①アンモニア(NH3)及びメタノール(CH3OH)、 アセチレン(C2H2)、青酸(HCN)の合成

②カーボンブラックの製造

炭素からできる微粒子でインクやゴム(タイヤ)に添加される。

カーボンブラックはメタンガスを不完全燃焼させて採取する。

③プラスチック材料、合成繊維の作製

炭鉱ガスはメタンと空気、それに少量の炭酸ガスと窒素が加わった混合ガスであり、

これを都市ガスの代替えとして使用するにはメタンの含有率による発熱量が重要となる。

また比重差によって都市ガスとの使用器具が共有化できないことは大きな問題となる。

3.炭鉱ガス抜きの発達

炭層中に含まれるメタンガスは、石炭の生成時代に堆積した植物が、

長期にわたって炭化してできた生成物質の一つであることは前述した。

堆積した植物はある条件のもと泥炭−褐炭−石炭と変化し、

その中間過程で一酸化炭素やメタン、水素などのガス体が発生する。

ガスによる事故は何度も発生し、多くの不幸な爆発事故が跡を絶えなかった。

メタンガス吸出設備は根本の目的が爆発の危険を軽減することにあり、

その装置は何重もの安全装置とともに構成される。

ここではその危険なガスの種類や問題点、どうやって運び出しその安全面はどうなのか、

これらについてみてみよう。

長期にわたって炭化してできた生成物質の一つであることは前述した。

堆積した植物はある条件のもと泥炭−褐炭−石炭と変化し、

その中間過程で一酸化炭素やメタン、水素などのガス体が発生する。

ガスによる事故は何度も発生し、多くの不幸な爆発事故が跡を絶えなかった。

メタンガス吸出設備は根本の目的が爆発の危険を軽減することにあり、

その装置は何重もの安全装置とともに構成される。

ここではその危険なガスの種類や問題点、どうやって運び出しその安全面はどうなのか、

これらについてみてみよう。

3.1石炭ガスと炭鉱ガス

炭鉱ガスと呼ばれる地底から自然湧出するメタンを中心としたガスに対し、

石炭ガスというのはコークス炉などを用いて石炭の高温乾留で得られる製造ガスを指す。

つまり湧き出る炭鉱ガスと生産される石炭ガス、これらは同じ炭鉱から供給され、

突き詰めると競合するのである。

天然ガスのように炭鉱ガスを外部業者に供給することに炭鉱側が消極的な理由はここにある。

需要が拡大したとしても、炭鉱側が販売したいのはあくまでも生産した石炭ガスなのである。

石炭ガスと炭鉱ガスの混合、これにより供給の安定が模索されたが、

この工程には熱分解などのクラッキングの設備が別途必要となる。

石炭ガスというのはコークス炉などを用いて石炭の高温乾留で得られる製造ガスを指す。

つまり湧き出る炭鉱ガスと生産される石炭ガス、これらは同じ炭鉱から供給され、

突き詰めると競合するのである。

天然ガスのように炭鉱ガスを外部業者に供給することに炭鉱側が消極的な理由はここにある。

需要が拡大したとしても、炭鉱側が販売したいのはあくまでも生産した石炭ガスなのである。

石炭ガスと炭鉱ガスの混合、これにより供給の安定が模索されたが、

この工程には熱分解などのクラッキングの設備が別途必要となる。

3.2ガス抜きの問題点

炭鉱ガスの埋蔵量や賦存状態を正確に調査することは非常に困難で、

永続性、経済性などは未知数の要素が多い。

深部に移行するにしたがってガス量は一般に増大するものの、

石炭の採掘命数と運命を共にしているのは間違いない。

採炭に伴う坑内の深部開発に伴い、排気立坑などの通排気施設工事が完備されてくると、

これら恒久的な設備により、ガス抜きの必要性を失う可能性もある。

つまり深部開発によって吸排気設備が完成すれば、結果的に誘導ガス量の減少や

濃度の低下を招く側面がある。

これら化学工業原料としての坑内誘導ガスの有効性を確立するための供給の問題点として、

その坑内ガスのメタン濃度が重要となり、

炭鉱によっては最低40%から80%の濃度とその誘導量10〜30m3/分という量は

決して採算分岐量とは言えない状況であった。

つまりは濃度のばらつきや持続性に対して、安定供給に問題があるということだ。

永続性、経済性などは未知数の要素が多い。

深部に移行するにしたがってガス量は一般に増大するものの、

石炭の採掘命数と運命を共にしているのは間違いない。

採炭に伴う坑内の深部開発に伴い、排気立坑などの通排気施設工事が完備されてくると、

これら恒久的な設備により、ガス抜きの必要性を失う可能性もある。

つまり深部開発によって吸排気設備が完成すれば、結果的に誘導ガス量の減少や

濃度の低下を招く側面がある。

これら化学工業原料としての坑内誘導ガスの有効性を確立するための供給の問題点として、

その坑内ガスのメタン濃度が重要となり、

炭鉱によっては最低40%から80%の濃度とその誘導量10〜30m3/分という量は

決して採算分岐量とは言えない状況であった。

つまりは濃度のばらつきや持続性に対して、安定供給に問題があるということだ。

3.3坑外に運び出されるガス

ガス抜きの方法としては、穿孔法(ボアホール)、払跡密閉法、局部密閉法、ガス抜き坑道法などがある。

基本、未稼工区域などに 「ボーリング」穴を掘って地盤の状況や地層境界の深度などを調べる際に用いられる地盤調査方法 を実施してガスを直接誘導する方法がとられる。

ガス抜き専用坑道の掘削や誘導パイプによるガス経路の確保が行われる。

ガス誘導は炭鉱における石炭運搬に匹敵する作業であり、

その良否はガス誘導量に大きく影響する。

ガス抜きの誘導路はその量と様式により、

運ぶ動力(送風機の静圧と容量)とパイプラインの相互関係が重要となる。

ガスの自噴圧、孔口から坑外までのパイプ内誘導圧力等が加味される。

パイプ内誘導圧力とはパイプ径と長さ、パイプの抵抗(直管部/湾曲部)などのことである。

ガス事業には安定した高濃度メタンの継続供給が必須条件となる。

また運搬面でもガス処理工場から半径30km地域にその輸送網が必要となり、

これも当時の炭鉱の立地や湧出状況では満足できる有り様ではなかった。

基本、未稼工区域などに 「ボーリング」穴を掘って地盤の状況や地層境界の深度などを調べる際に用いられる地盤調査方法 を実施してガスを直接誘導する方法がとられる。

ガス抜き専用坑道の掘削や誘導パイプによるガス経路の確保が行われる。

ガス誘導は炭鉱における石炭運搬に匹敵する作業であり、

その良否はガス誘導量に大きく影響する。

ガス抜きの誘導路はその量と様式により、

運ぶ動力(送風機の静圧と容量)とパイプラインの相互関係が重要となる。

ガスの自噴圧、孔口から坑外までのパイプ内誘導圧力等が加味される。

パイプ内誘導圧力とはパイプ径と長さ、パイプの抵抗(直管部/湾曲部)などのことである。

ガス事業には安定した高濃度メタンの継続供給が必須条件となる。

また運搬面でもガス処理工場から半径30km地域にその輸送網が必要となり、

これも当時の炭鉱の立地や湧出状況では満足できる有り様ではなかった。

4.炭鉱ガス誘導装置

炭鉱の坑内ガス誘導によって捕集されるメタンガスは、

坑内保安上からの必要性とともに、 誘導技術の進歩によって飛躍的に増加し、

1950年代初頭に30m3/分のメタン量であった物が、

1955年には140m3/分に達し、やがては200m3/分に及ぶものと予想されていた。

炭鉱における坑内ガス誘導技術の進歩と

化学工業におけるメタンの有効利用の発展は切っても切れない関係にあった。

当時の国内天然ガス生産量は1.5憶m3/年程度であったのに対し

石狩空知炭田の諸炭鉱のメタンガス総排出量は5憶m3/年に達し、

その内、坑内誘導ガスとして捕集されているものは、

8千m3/年程度となり、その多くは空気中に拡散されていることとなる。

商品価値に値する濃度は40〜60%以上、60〜80%以上が高濃度ガスとして、

高い効用を持つが、35〜40%以下は危険ガスとして大気放流される。

各炭鉱によって高濃度ガスと低濃度ガスが混在する状況から、

それらの分離誘導と低濃度メタンの処理技術向上による問題解決が期待されていた。

ガス量とガス濃度の大きな変動は化学工業の必要条件とは相反する特性であり、

炭鉱からのガス供給の持続性の問題ともにその設備や計装、

通信においても 十分な検討と技術向上が望まれた。

石狩空知炭田の坑内誘導メタン量が将来的に200m3/分に達すると仮定すれば、

これは熱エネルギー的には石炭換算17万t/年に相当し、

坑内ガスの重要性と価値を化学工業に活用するためには、

炭鉱/化学工業の綿密な連携が必要とされた。

坑道内に開けたボアホールと呼ばれるガス抜き孔から導いた炭鉱ガスは、

昭和31年(1956)11月、排気風洞付近の坑外に25馬力のブロワー(送風機)室を設置し、

2㎞以上の配管を用いて吸引した。

この炭鉱ガスは流量計と濃度計、逆火防止器等の計器類、

そしてガス量または濃度が一定以下になれば自動的にガス管を遮断する安全装置を介して、

横型ボイラーに供給し、これは所内の暖房用として有効活用された。

今回紹介する施設はこの送風機とその制御、ガス抜き配管と濃度計などによる

緊急遮断装置や防爆タンクの設備である。

坑内保安上からの必要性とともに、 誘導技術の進歩によって飛躍的に増加し、

1950年代初頭に30m3/分のメタン量であった物が、

1955年には140m3/分に達し、やがては200m3/分に及ぶものと予想されていた。

炭鉱における坑内ガス誘導技術の進歩と

化学工業におけるメタンの有効利用の発展は切っても切れない関係にあった。

当時の国内天然ガス生産量は1.5憶m3/年程度であったのに対し

石狩空知炭田の諸炭鉱のメタンガス総排出量は5憶m3/年に達し、

その内、坑内誘導ガスとして捕集されているものは、

8千m3/年程度となり、その多くは空気中に拡散されていることとなる。

商品価値に値する濃度は40〜60%以上、60〜80%以上が高濃度ガスとして、

高い効用を持つが、35〜40%以下は危険ガスとして大気放流される。

各炭鉱によって高濃度ガスと低濃度ガスが混在する状況から、

それらの分離誘導と低濃度メタンの処理技術向上による問題解決が期待されていた。

ガス量とガス濃度の大きな変動は化学工業の必要条件とは相反する特性であり、

炭鉱からのガス供給の持続性の問題ともにその設備や計装、

通信においても 十分な検討と技術向上が望まれた。

石狩空知炭田の坑内誘導メタン量が将来的に200m3/分に達すると仮定すれば、

これは熱エネルギー的には石炭換算17万t/年に相当し、

坑内ガスの重要性と価値を化学工業に活用するためには、

炭鉱/化学工業の綿密な連携が必要とされた。

坑道内に開けたボアホールと呼ばれるガス抜き孔から導いた炭鉱ガスは、

昭和31年(1956)11月、排気風洞付近の坑外に25馬力のブロワー(送風機)室を設置し、

2㎞以上の配管を用いて吸引した。

この炭鉱ガスは流量計と濃度計、逆火防止器等の計器類、

そしてガス量または濃度が一定以下になれば自動的にガス管を遮断する安全装置を介して、

横型ボイラーに供給し、これは所内の暖房用として有効活用された。

今回紹介する施設はこの送風機とその制御、ガス抜き配管と濃度計などによる

緊急遮断装置や防爆タンクの設備である。