濃度40%のバウンダリ

どことも架線が繋がらない廃電柱に沿って山に入る。

採掘深度450m、出炭量1,300t/日を誇った炭鉱跡。

メタンガス湧出量は昭和29年度で25m3/minと標準的な数値だ。

電柱には笠付きの街灯が残る。

積雪深は160㎝程度。

この時期はスノーシュー頼りだ。

電信柱には『キル』と書かれたハンドルが細引きで張られている。

現代なら高圧カットアウト(PCS)で過負荷保護や一時側の開閉を行うはずだが、

当時は真空遮断機や負荷開閉器を用いて短絡時の遮断などを行っていたのかもしれない。

豪雪の道なき道をひたすら登る。

当時はA坑からC坑までの3か所の稼行対象鉱区があったようだが、

C坑はガスの湧出が少なく、A坑/B坑のメタンガス湧出状況は大きく異なっていた。

A坑は開坑からの年数が経過しており、

古坑や維持坑道からの湧出ガスが全体の70.3%に及ぶ。

対してB坑は採炭切羽5か所からの湧出がメインであった。

密閉された風洞に到達した。

ガス抜き方法は垂直の立入坑道から水平放射状に穿孔(穴を開ける)して、

ガスを吸入するボアホール法が用いられ、この立坑風洞より吸引された。

密閉された排気風洞の上には建屋がある。

あれがブロワ(送風機)室だ。

ブロワとは回転する羽根車により、

気体を動かして圧力を上げることで吸い込んだり送り出したりする装置のことだ。

機器構成はガスを地下から吸い上げる電動機(モーター)と送風機(ブロワ)、

流量計と濃度計、逆火防止器等の計器類、

そしてにはガス量や濃度が一定以下になれば自動的にガス管を遮断する装置で構成された。

スレートの建屋に入り口が2か所。

右手は計器室と監視室、

左手がブロワ室となる。

両扉の間には電灯用と思われるブレーカースイッチがある。

これはアンペアブレーカーで建屋全体の電灯に予定以上の電源が流れた際や、

漏電の際に自動的に遮断する装置だ。

建屋内全体像である。

中央がブロワ、(マウスon)赤枠が向かって左扉、

黄色枠が右扉の計器室と監視室の二部屋に分割されている。

マウスon 配置

マウスon 配置

まず最初にフロア中央部に鎮座する送風機と電動機だ。

手前が昭和23年安川電機製電動機(モーター)、

奥がそれにつながる昭和31年三池製作所製送風機である。

マウスon 当時

マウスon 当時

電動機の側面にある端子箱部である。

ブロワ速度が正規の75%に低下した時また、メタン含有率が40%以下になった場合は、

保安設備としての連動リレーが作用し、送風は停止される。

3相誘導電動機(モーター)は50ヘルツで回転数1,465rpm。

ガス誘導方法は坑口からマイナス300mの払跡密閉坑口に4インチパイプを差し込み、

その密閉箇所にエアモーターのエキゾースター(換気機構)

を設置しここまでガスを誘導していた。

マウスon 銘板

マウスon 銘板

電動機(モーター)と送風機(ブロワ)は、

プーリー(滑車)と

「Vベルト」断面形状がV型の動力伝達摩擦ベルト

を介して運転される。

基本停止することのない連続運転だ。

電動機取り付け部は前後方向にスライドできる。

電動機の設置位置をスラスト方向に動かすことで、

上記のベルトを張り替えたり、張力を調整できる。

出力25hpのルーツ式送風機である。

型番をメーカーに問い合わせたが、

経時的に確認は取れなった。

マウスon 銘板

マウスon 銘板

ルーツブロワは2軸式回転送風機の一種で、

一対の砂時計形(まゆ形)のローターを互いに逆回転させ、

比較的低い圧力で大容量のガスを送り出せる送風機だ。

ブロアの選定はガス温度や負圧側/正圧側の両必要圧力、風量など多彩な条件が基準となる。

吸出し用のブロワは監視がなくても無人で稼働するものであり、

かつ爆発性混合ガスを安全に吸い出すものでなくてはならない。

付近には可倒管が落ちている。

可倒管は取り付け面のフランジの間がゴム製で、

管を自由に曲げることができ、振動を伝達しない利点がある。

ブロワに入気するパイプ頭上にはダイヤル式のゲート弁がある。

これはバイパス弁で、ブロワの吸い込み側からガス以外の空気を吸い込むと、

負圧が上昇しガス濃度が薄くなる。

この調整のためにブロアのバイパス回路を開閉して、

負圧を逃がす必要がある。

これは負圧によるブロワのキャビテーション(脈動)が原因で、

このバイパスバルブを開閉して、ガス濃度を調整するのだ。

炭鉱ガスは40%以下で危険モード、5〜15%で爆発を誘発する。

ガス抜き装置建設費のうち、誘導パイプの占める比率は50〜70%にも及ぶ。

そのためパイプの選定は重要事項となる。

ただしガス内圧は0.1〜0.2㎏/cm2程度であり、過剰な肉厚は必要ない。

落盤や炭車脱線時の外力に耐えればよく、ガス管よりも薄いものが使用される。

電縫管と呼ばれる鉄板を電気溶接して縫い合わせ、

内外面を塗装したメーカー品や、

単純に鉄板を円筒状にしてシーム(継ぎ目)を溶接した製作品が当時は主流だった。

合成樹脂やビニールパイプは強度的にまだ許可制のものもあり使用は一般的ではなかった。

絶縁性、帯電性に優れ、腐食に強く加工が容易と長所も多かったが、

欠点は外力と熱に弱いこと(80℃以下)であった。

パイプとパイプの継ぎ手はビクトリックジョイントと呼ばれるものが用いられる。

これは管の末端にグループという係り止めの溝を付け、

ここにゴムリングを差込み、上下からハウジングで固定するものだ。

マウスon ビクトリックジョイント

マウスon ビクトリックジョイント

ビクトリックジョイントのハウジングが多数残る。

継ぎ手部分は漏風管理や経費上、少ない方が良いので、

坑道の状況さえ良ければ誘導管を長くして繋ぎ目はできるだけ少数とされる。

『ドレン』とは水抜きのために設置されている装置のことで、

空気配管内部などに溜まった水分を排出するこのバルブのようなものだ。

ガス抜き配管の中に水分が溜まるとガスの通路が狭くなり、

ガスの流れを妨げることとなる。

例えば水分でパイプの内径が2/3に閉ざされた時の抵抗は、

1,000mの長さのパイプ抵抗に匹敵すると言われている。

通常、炭層内には化石水、地下水等が含まれており、

炭鉱ガスはこの水分を通過して湧出するから、

炭鉱ガス中の水蒸気量は飽和状態(限界まで溶け込んでいる)にある。

温度と飽和水分の関係は温度が高いほどたくさんの水分を取り込める。

つまり、炭層中で気温40℃のガスは51g/m3の水分を保持しているが、

吸出され誘導パイプ内で25℃に冷却されると23g/m3の水蒸気しか保持できないので、

その差の51-23=28g/m3の水分が凝縮して析出する。

この炭層内と外部の温度差により特に気温の低い冬場にパイプ内に水分が停滞する。

ドレン抜きの設置場所は温度差の変異点、例えば排気坑道から入気坑道への変換点や、

斜坑と水平坑道の分岐点、パイプが垂直に立ち上がる位置、ブロワ室の配管各所となる。

ドレンには手動式と自動式があり、手動式はゲートやボールバルブ、

自動式はサイフォン型が用いられる。

手動式はバルブを開け閉めすることで水分を排出できるが、

バルブを閉め忘れるとそこから空気を吸い込む恐れがある。

これは配管上流にあるガス遮断の安全装置だ。

負圧の場合はバルブがスプリングで保持され開いているが、

配管の破損等で減圧すると自動でバルブが締まり誘導を停止する。

これは『石炭鉱山保安規則』第374条の2-6にも規定されている。

消火用砂が大量に保管されている。

防炎・消火装置を機器に接近して設置しなければならなという規定は、

『ガス誘導施設監督指導方針』に記されている。

消火設備の表示と消火器も残存している。

『石炭鉱山保安規則』第376条の2には、

設備から20m以内では火気を使用せず、警標を掲げる規定となっている。

マウスon 消火器

マウスon 消火器

200A(8インチ、外形216.3㎜)の配管には温度計が付けられている。

冷却水温やガス温度の異常も濃度に影響があり、

気温による配管の長さ変化にも前述の可倒管は有効だ。

予備のVベルトが大量に保管されている。

通常、Vベルトは5本掛け以上で使用され、

これは消耗により1本が切断しても影響がないように考慮されているためだ。

電動機に近接する箱は2台の防爆型手動開閉器と1台の防爆型起動器だ。

これらは電動機の運転用の設備で、

ブレーカーが油入遮断機から気中遮断機に移行した時期の装置だ。

こちらの手動開閉器は外部からの三相交流電圧200Vを電動機に繋いだり切り離したりする装置で、

特に爆発性の坑気内用に開発された製品だ。

電源電圧の投入、しゃ断を行うとともに過電流保護を目的としたものだ。

奥の起動器は突入電流を制限する始動用安全装置だ。

突入電流とは

停止状態の電動機に全電圧をかけると瞬間的に60倍程度の大電流が流れることを言う。

以前は油中でその回路遮断を行っていたが、

これは乾式(真空中)のため火災の心配が少ない

これはブロワ下流の保安遮断設備のようだ。

別室の濃度計と連動し、その信号により警報ベル、ブロワー停止、

電磁弁によりガス導入が遮断される。

バルブ上部には3連の制限開閉器、つまりリミットスイッチが装填される。

リミットスイッチは可動部に検出したいものが接触、動きがあると通電となるスイッチだ。

通常、上下に動く機械の動作範囲の限界点などに使用される。

マウスon LS

マウスon LS

別部屋でガス濃度を連続的に計測し、

爆発という危機が迫る前に自動的に運転を停止、

重複した危険状態にはガスを遮断する機構が重要となる。

つまりこのリミットスイッチはバルブ弁の開閉確認のためのもので、

相対的な位置でバルブが動いたかどうかの信号を検出し、

ガス経路の遮断を機械的に認識させるものだ。

別室の『メタン濃度計』によりガス濃度の異常信号が発信されると、

このソレノイド(電磁弁)の作動により

重石の付いたレバーが下降し、

バルブが閉じられる。

ソレノイド(電磁弁)は電磁コイルに電流が流れることで、

発生する磁力により可動型の鉄心が動き、油圧、空圧管路の開閉を高速で行う。

これもやはり規定通り防爆型だ。

配管を追うとブロワより下流にこのタンクがある。

これはシールタンク、つまり『水封式逆火防止槽』である。

逆火(バックファイヤ)と呼ばれる上流方向への燃焼に対抗する装置だ。

水封式逆火防止槽は万が一、

警報機付急速遮断器が故障その他により作動しなかった場合に、

逆火を最小限に食い止める安全装置である。

逆火とは煽火 (せんか) と反対の現象で、

ガスの噴出速度と燃焼速度が逆転して、

上流方向に向かって爆破が逆行する現象だ。

水槽タンク内にガスをパイプで導きタンク内の水中をくぐらせた後、安全弁から吐出する。

もしもの逆流の際も逆止弁で上流のガスを遮断し、過剰なガスは安全弁で大気に放出する。

爆発の際はタンク上部の破裂板が炸裂し、逆火によって生じた圧力を放出する。

マウスon 水封式逆火防止槽

マウスon 水封式逆火防止槽

このタンクの中間位置まで水が満たされていたのだ。

(マウスon)赤丸がフロート(浮き)型の水深計で、

黄色丸が電磁弁式の給水装置だ。

マウスon シールタンク

マウスon シールタンク

配管を固定する各サイズのステーが大量に棄てられている。

炭鉱ガス抽出に伴い、坑内の払跡密閉坑口を1か所から5か所に増設、

炭層に平行なボアホール50〜100mを30〜40本穿孔し、延長2,000mのパイピングを完成させガスを誘導した。

坑外ブロワ室はガス誘導施設監督指導方針に沿って、

防火・耐火構造が要求される。

電灯を含めブロワ室内の電気機器は防爆及び対爆型とされる。

合成樹脂調合ペイント塗料缶が残されている。

アクリル塗料よりも耐用年数が短いが安価な製品だ。

乾燥時間は長いものの、主に建築物・鋼構造物に使用され耐候性・耐水性は良い。

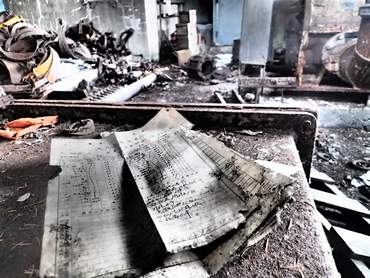

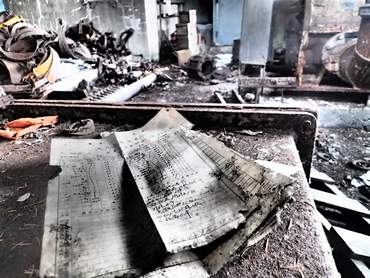

各接点の電圧を計測記録した書類が残存している。

昭和43年9月の日付で215V〜185Vが記載されている。

1〜2回/月は作動と作動時間を検査することとされていた。

坑内保安日誌(昭和43年5月29日)も残っている。

坑道各所を巡回しそのガス濃度と炭塵状況を記したものだ。

石炭鉱山保安規則第376条には、当該係員はガス誘導施設を毎日一回以上巡視し、

その結果を保安日誌に記載しなければならないとある。

オシログラフのチャート紙も残る。

オシログラフは電流、電圧の時間的な変化を連続的に記録する心電図のようなものだ。

可動コイル計測器の反応を一定速度で巻き取られる記録紙上に、

指針の先に付けたペンの運動でグラフ化する装置だ。

オシログラフの装置を含め様々な機器の一部は撤去されたようだ、

保安規則には当該係員がガス誘導簿を作り、計器の示度を調査の上記録、

異常の際は直ちにこれを管理者に報告しなければならないとある。

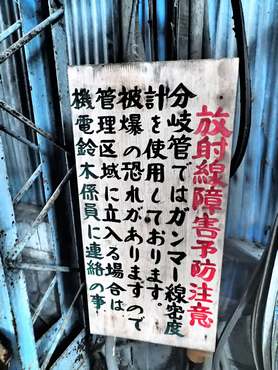

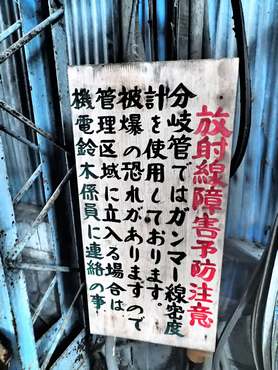

ガンマー線密度計による被ばくの注意喚起看板がある。

放射線は高エネルギーの粒の流れで、陽子の数と中性子の数のバランスが悪いと、

不安定な原子核は安定を求めて、余分なエネルギーを放射線として排出する。

放射線には電気を持ったアルファ線とベータ線、光の粒のガンマ線がある。

ガンマ線は目に見えない高エネルギーの光で直線的に何kmも飛び、

コンクリートや鉛でないと遮られない。

ライトで例えると放射線は光の部分、放射性物質は光源、放射能はその能力である。

放射線は物質を通り抜けたり、発熱させたりする性質があり、

エックス線として体内や構造物内を検査したり、

タンク内の液面や土の密度、物質の水分量を計測できたりする。

特にガンマ線は不安定な原子核から余分なエネルギーを受け取って放出された

電磁波(光の粒子)であるから、

電気を持たず原子に引き寄せられないので、

物質の中も直線的に飛んで行く。

ガンマ線の物質を透過したり減衰されたりする性質を利用して、

破壊、接触せず温度にも左右されず、気体や液体の密度や濃度が計測できる。

これがガンマ線濃度(密度)計だ。

ガンマ線濃度(密度)計はパイプを挟むように対面して設置された熱源部と検出部で、

パイプ内の流体の密度(濃度)を連続的に計測する。

現況、この装置は完全撤去され注意喚起看板しか残らない。

マウスon ガンマ線濃度計

マウスon ガンマ線濃度計

建屋の一角にはコンクリートで仕切られた別部屋がある。

これは換気装置、消火装置を設けた計測室兼監視室で、

ガス濃度を連続的に計測し、機器の稼働状態を監視するいわば頭脳の部分である。

ラウター濃度計やガンマー線密度計を用いて連続的にガス濃度を計測しながら、

万が一、ガス濃度が35〜40%に低下した場合は警報を発し、

その後作動時間数秒で自動的にガスの流れを遮断するのがこの部屋の責務だ。

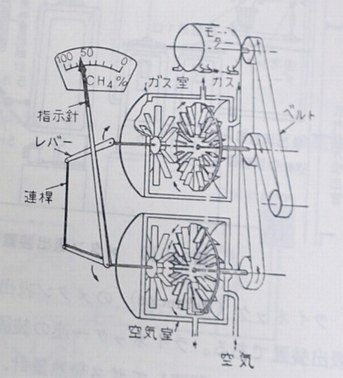

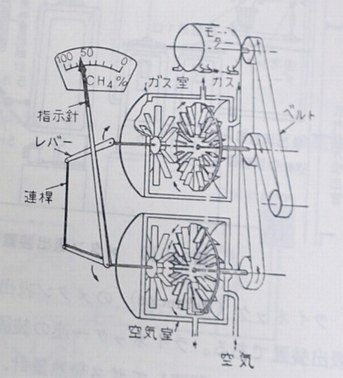

これは小部屋正面に鎮座するラウター濃度計である。

ガスの密度/濃度の計測は非常に重要で、ガス濃度が下がり5〜15%になると爆発を誘発する。

そのためガス濃度の低下を連続的に計測するガス検定器

が必要となり、

これは時代後半の『比重密度型』と呼ばれる装置だ。

これはラウター計と呼ばれる風力を利用した濃度計で、

モーターでベルトを介して2枚の羽根車を同速度で高速回転させる。

羽根車は二室に分離されており、それぞれに測定ガスと比較用の空気を導き、

羽根車の回転運動によって生じた風によって羽根車前に向き合った受動羽根車を回転させる。

受動羽根車はそれぞれのガス室の密度に比例した風圧を受ける。

ガス密度により回転トルク比が異なり、受動羽根車の回転数の差が出ることで、

その回転数差から密度比を求めることができる。

このラウター計は防爆構造で、警報装置はガス濃度が低下して遮閉指針が下がり、

設けられた小穴と一致した場合、そこから圧縮空気が流れる。

するとその圧気はダイヤフラム弁を開き、

その圧気が警笛を鳴らす。

これが下流に接続されるダイヤフラム弁である。

ダイヤフラム(diaphragm)は「隔壁、隔膜、横隔膜」という意味を持つ単語で、

ゴムやフッ素樹脂などやわらかい素材でできた膜と膜をくっつけたり離したりすることで、

流路の開け閉めを行う。

右手には濃度計やブロワ電源の配電盤がある。

本炭鉱は主要運搬にトロリーロコ(小型電車)が使用され、坑道内通過の際の気圧変化が著しく、

古坑からのガス流入もあり、保安面と稼行深度によるガス増加に対応する形で、

早期打開策としてガス抜きを余儀なくされた背景がある。

配電盤内部はリレーやブレーカが所狭しと並んでいる。

湧出ガスを分析するとCO2 66%、O2 0.8%、CH4 67.6%となっていた。

昭和30年までは大気放出の通気によるガス抜きだけが施行されていた。

配電盤上部の棚には予備の開閉器が保管してある。

湧出炭鉱ガスの有効利用のため、昭和31年に本施設が設置され、

密閉した古坑と地山から抜くガスは横型ボイラーに供給し、

これは所内の暖房用として再利用された。

これはフローメーターと呼ばれるガス流量計で、

円錐状の筒(テーパー管)の中に浮子(フロート)を入れたもので、

流量の大小によりフロートが上下しその目盛から流量を求める計器である。

これはそのガス流量計の示す値を一周24時間として、

グラフに自動で記載するためのチャート紙だ。

実際に記載する装置はすでに回収されてここには存在しないようだ。

濃度計側面には警報増幅部と遠隔記録部に接続される電源のメタルコネクタがある。

送風機などで負圧をかけると炭層間の断層や亀裂から空気を吸い込みつつ吸引されるので、

濃度が一気に減少する。

『ブロワ巡回板』が掲げてある。

NG時の緊急回路は独立した別回路とされ、

もしもの濃度低下による異常時にも計器がその異常を通報する。

すぐ手の届く壁面には有線電話が設置してある。

所内通信用専用電話は昭和11年の交換所設置以来、逐次増設され、

交換機約500回線で賄っていた。

しかしそれでも回線不足となり並列線などの不便さが露見、

また交換業務の複雑化により、交換手による手動交換では間に合わなくなってきた。

そのため昭和25年からは自動式電話交換所の設置となった。

これは気体の圧力を計測する水柱気圧だ。

気道中に遮蔽版を置き、これに孔を開けてこの遮蔽版を通過する前後の気圧差を測り、

それを水柱の圧力として算出する。

水柱(すいちゅう)とは圧力の単位(記号はmH2O)のことで、

1水柱メートルは1mの水柱を支えられる圧力。

つまり1m×1m×1mの水の重さ=1,000㎏、

これを1m×1mの底面積で支えると

1㎝2あたり100g程度をいう。

ガス抜きの目的は坑内爆発の危険をできるだけ減少させることにあり、

その設備は絶対に危険な不具合を起こさずガスの捕集ができる命題が課せられている。

そのため防爆を基準とした安全装置が何重にも施されている。

危険時にも外部捕集設備は局部的に遮断可能で、

坑内には波及しないことが絶対的条件となる。

そして何よりも高濃度の湧出ガスに空気を混入しない施策が必要となる。

必要措置としては濃度低下時の急速安全装置、逆火防止装置、

パイプライン破損時の安全装置、ドレン抜き時の空気吸い込み対策、

ブロワの加熱や安全装置、落雷・漏電対策、運転過失の防止、

設備付近の火気防止などとなる。

これら安全装置を設備したうえで、

誘導されたガスは昭和31年11月より、

電気詰所の暖房用ガスストーブ4台に使用された。

潤滑のための油さしが残る。

単に坑内保安の見地から施工された炭鉱ガス抜きは、

石油や天然ガスと同等以上の価値を有する未開資源の活用へと発展するはずだった。

炭鉱ガス概論へ戻る

戻る

マウスon 配置

マウスon 配置

マウスon 当時

マウスon 当時

マウスon 銘板

マウスon 銘板

マウスon 銘板

マウスon 銘板

マウスon ビクトリックジョイント

マウスon ビクトリックジョイント

マウスon 消火器

マウスon 消火器

マウスon LS

マウスon LS

マウスon 水封式逆火防止槽

マウスon 水封式逆火防止槽

マウスon シールタンク

マウスon シールタンク

マウスon ガンマ線濃度計

マウスon ガンマ線濃度計