嘆棫岯偺攚崪亅楨偲惂屼宯偺媄弍巎

| 悽奅偱嵟傕愺偄働乕儁幃姫忋婡 |

儅僂僗on丂塇杫扽峼塣斃棫岯

儅僂僗on丂塇杫扽峼塣斃棫岯

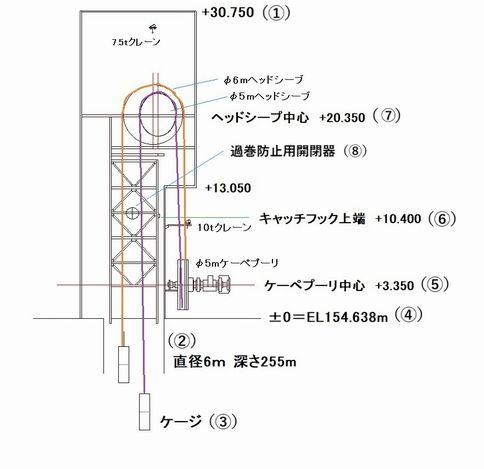

僉儍僢僠僼僢僋

僉儍僢僠僼僢僋 夁姫杊巭梡奐暵婍

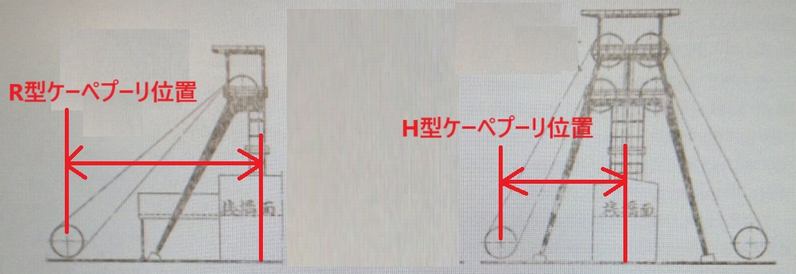

夁姫杊巭梡奐暵婍 妸幵偺攝抲

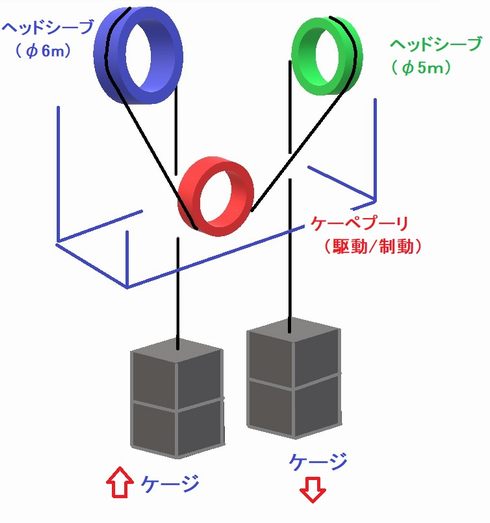

妸幵偺攝抲 僿僢僪僔乕僽

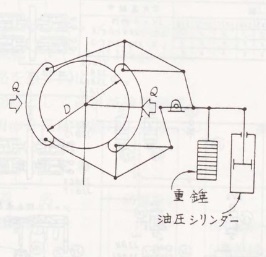

僿僢僪僔乕僽 働乕儁僾乕儕/岯岥嫍棧

働乕儁僾乕儕/岯岥嫍棧 庡惂摦婡

庡惂摦婡

暃惂摦婡

暃惂摦婡

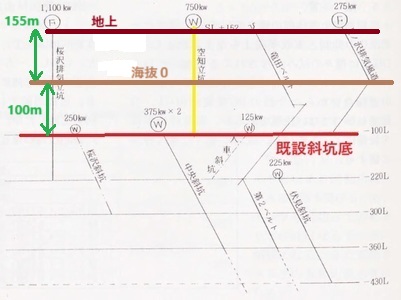

惂摦憰抲

惂摦憰抲| -100mL傑偱偺楬 |

| 怴媄弍亀僩儔儀儔亁 |

| 塣斃暿 | 姫忋嫍棧 | 嵟戝懍搙 |

|---|---|---|

| 扽峼姫 | 300m埲壓 | 10m/s(36km/h) |

| 丂丂丂 | 300乣400m | 10乣15m/s(36乣54km/h) |

| 丂丂丂 | 400乣600m | 15乣20m/s(54乣72km/h) |

| 丂丂 | 600m埲忋 | 20乣25m/s(72乣90km/h) |

| 恖堳姫 | 200乣300m | 10.5m/s(37.8km/h) |

| 丂丂丂 | 300乣400m | 11.5m/s(41.4km/h) |

| 丂丂丂 | 400m埲忋 | 12.0m/s(43.2km/h) |

| 揹婡偺偼側偟 |

塣揮挷惍婍

塣揮挷惍婍

| 丂丂 | 捈棳 | 岎棳 |

|---|---|---|

| 婰崋 | DC乮DC=direct current乯 | AC乮AC=alternating current乯 |

| 亇 | 僾儔僗儅僀僫僗桳傝 | 僾儔僗儅僀僫僗柍偟 |

| 揹棳/揹埑 | 棳傟傞曽岦偑堦掕 | 棳傟傞曽岦偑廃婜揑乮50乣60夞/昩乯曄壔 |

| 巊梡椺 | 姡揹抮丒帺摦幵 | 壠掚丒岺応 |

| 夞楬 | 恑傒傗抶傟偼枹敪惗 | 媡曽岦揹埑偵傛傝抶傟敪惗 |

| 岠棪 | 偡傋偰偺揹婥偑晧壸捠夁偵傛傝柍岠揹椡枹敪惗 | 岦偒偺曄壔偛偲偵晧壸偲揹尮娫偺柍岠揹椡敪惗 |

| 拁揹 | 僶僢僥儕/僐儞僨儞僒偵拁揹壜擻 | 拁揹晄壜 |

| 幷抐 | 忢帪揹埑偺偨傔幷抐帪偵壩壴傗姶揹偺壜擻惈 | 廃婜揑偵揹埑僛儘偲側傞偺偱捠揹拞偺幷抐梕堈 |

| 憲揹 | 掞峈偑戝偒偔敪擬丄挿嫍棧偵偼晄岦偒 | 崅埑憲揹帪偺懝幐彫丄墦曽傊憲揹壜 |

| 曄埑 | 僐儞僶乕僞偵傛傝壜擻24V仺12V仺5V | 僩儔儞僗偵傛傝1000V仺200V側偳梕堈 |

| 儌乕僞乕偲偺憡惈乮夁嫀乯 | 帴懇偱壛尭偟偨揹埑偱夞揮悢惂屼壜 | 堦掕懍搙偱慇嵶側惂屼晄壜 |

| 儌乕僞乕偲偺憡惈乮尰戙乯 | 壜曄掞峈婍乮儃儕儏乕儉乯偱夞揮惂屼 | 廃攇悢傪帺桼偵嶌傝弌偣傞僀儞僶乕僞乕傪梡偄偰夞揮惂屼 |

| 嫤嬈丄晉巑揹婡乮姅乯偲僨儅乕僌幮 |

晉巑揹婡

晉巑揹婡

僨儅乕僌幮

僨儅乕僌幮

| 惓寧4擔偺揮恎 |

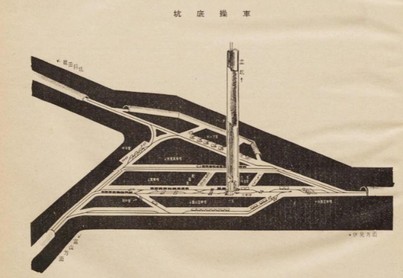

岯奜廤拞娔帇幒

岯奜廤拞娔帇幒

棫岯楨儊僀儞傊

棫岯楨儊僀儞傊

.jpg) 嬻抦棫岯傊栠傞

嬻抦棫岯傊栠傞