躍進する空知炭砿

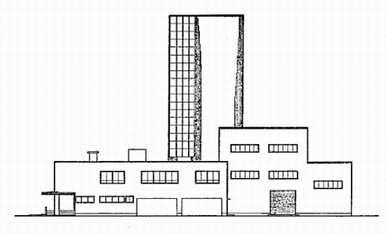

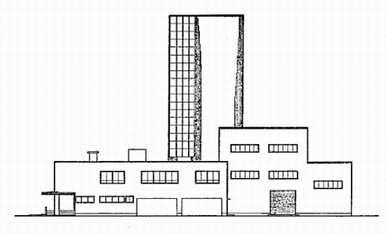

2024年12月、解体決定後の空知炭礦(株)立坑櫓全景である。

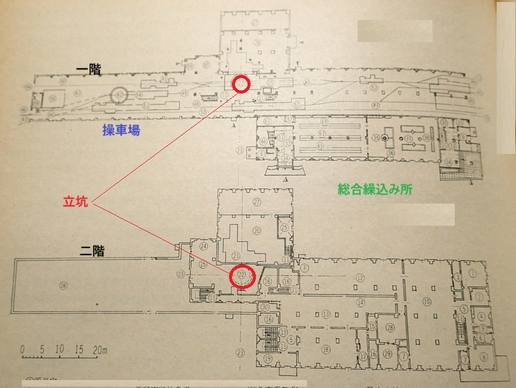

建造物全体は『坑口ビル』と呼ばれ、かつての中枢施設を包含している。

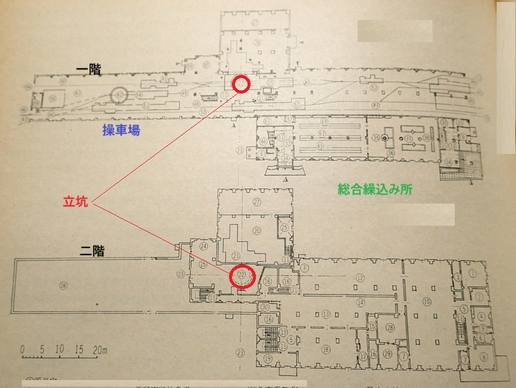

向かって右(南)側が総合繰込み所、左(北)側が操車場となる。

今は沈黙を保つ構造体が、往時の炭鉱技術と労働の記憶を宿している。

総合繰込み所の奥の静かにそびえる立坑櫓を望む。

立坑は直径6mの入気運搬立坑で原炭及びズリの搬出、材料搬入、人員昇降など多用途に用いられた。

運搬方法はダブルトラックケージ巻上方式、

つまり2台のケージ(鳥かご)とよばれる二階建ての箱をつるべ式に上下させる仕様だ。

中央赤丸が立坑坑口及び巻上櫓、一階に坑口操車場と坑外運搬設備が配置され、

冬期間に内部を0℃以下にさらさないために、防寒構造が施されている。

坑口操車設備は5台の「チェンクリーパ」鎖に取り付けたフックを鉱車にひっかけて、短距離移動させる装置、1台の圧気動昇降式スイッチバック、

2基の信号からなり、2車の鉱車を同時に転覆できる原炭排出用のチップラーが存在し、

これは坑口に近かったので、プレートファンによる炭塵の集塵が行われた。

新H型に分類されるこの立坑櫓は、

全高30.75mと奔別(50.52m)、赤平(43.8m)羽幌(39.34m)と比較してもひときわ低いシルエットを描く。

低い理由は前述のヘッドシーブの独特な由来し、機能性と空間効率の融合を物語っている。

設備概要のスペックとして、原炭トロッコを4車載せた場合のケージ荷重は平均6,400kg、

人員54名で3,510kg、巻上速度は8m/s(28.8km/h)となる。

なお立坑塔上にもある空知炭礦(株)のシンボルマークはSORATIの『S』とズリ山をモチーフとしている。

立坑上に掲げられたシンボルマークは閉山翌年の平成8年(1996)に風の影響で飛ばされたが、

しかし街のシンボルだからと作り直された経緯がある。

マウスon シンボルマーク

マウスon シンボルマーク

立坑の巻上時間は42.4秒/回、1時間当たりの原炭巻上能力は407t、

メインロープの直径は50mmとなる。

将来想定の深度は365m、巻上速度9.6m/s(34.56km/h)。

その場合は750kwの主電動機を900kwに取り換えるのみで使用できるように設計されていた。

南側の1F操車場から入構する。

操車場は立坑から搬出したズリ鉱車と原炭トロッコを分類して送り、

車両の入れ替えや編成を行う車両基地ヤードである。

現在は軌道は剥がされ駐車場となっている。

ここから立坑までの距離は約60mとなる。

マウスon 平面図

マウスon 平面図

操車場の天井のRC製の梁には現役当時の鋼製部材が残る。

炭車については従来の日本工業規格から脱皮し、立坑専用トロッコが設計された。

重量車両には空気バネが反映していた時代背景を考慮して、

軽車両であってもゴムパッドによる振動軽減に配慮された。

鉄筋コンクリート製の総合繰込み所内には大きな浴場がある。

総合繰込み所の総面積は2,435平方メートル、

およそサッカーコートの半分強の大きさとなる。

マウスon 平面図

マウスon 平面図

古いフォントの『鉱員浴室』の文字が残る。

立坑切替前の在籍人員数は1,140名、

立坑切替後は1,020名と約89%に人員削減を行った結果がある。

鉱員浴室には全部で5つの浴槽がある。

最初につかる炭塵浴室が2層、鉱員浴室、浴場、上り湯となる。

作業後、坑外に出て最初に入る浴槽がこの炭塵浴室である。

今は付近に色々な資材が置いてある。

このように複数の浴槽を経由するのも炭鉱ならではかもしれない。

まず第一槽で炭塵を落とし、次槽で石鹸を用いた洗身、

さらに第三槽で仕上げの湯に浸かるなど、順を追った入浴が基本とされていた。

ロッカー及び更衣室付近を望む。

空知立坑は日産1,500tの設計であったが、生産目標を1,800tとし

三番方も揚炭、立坑の設備点検は短時間で行う状況となった。

マウスon 平面図

マウスon 平面図

登り勾配クリーパー付近、奥が本巻室となる。

前述のとおり昭和35年(1960)立坑完成後、

昭和61年(1986)には合理化と自動化のために設備は大変貌を遂げている。

現在目にしているこの風景は、当初の構造ではなく、後年の改造を経た施設である。

マウスon 平面図

マウスon 平面図

2階へ昇る階段、ここは空車線付近で手前がズリ線となる。

空知立坑の昇降スピードが8m/s=28.8km/hに対して、

東京スカイツリーエレベーターは36km/h、普通のエレベータが6km/hとなる。

6.4tの箱を時速30km近くで稼働、いかに速いかがわかる。

直径6m、深さ255mの塞がれた立坑とその上に鎮座する重量165tの立坑櫓である。

巻上能力を大きくするために、かつては巻上速度を上げることに重点が置かれたが、

時代後半は一回の巻上量を増加することが有利と考えられていた。

それには多索式(複数ワイヤー)とガイドローラー(ケージに付いた樹脂製タイヤ)の普及がその傾向に拍車をかけてきた。

マウスon 平面図

マウスon 平面図

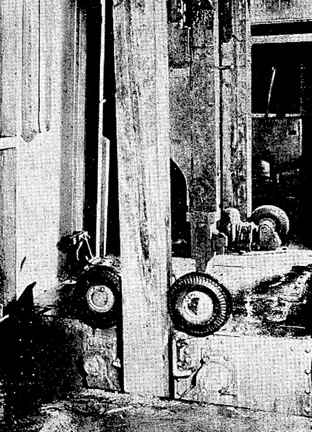

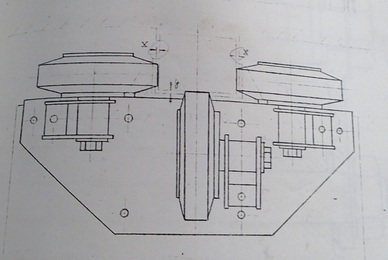

ケージは頂部と下段床にゴムタイヤがあり、

そのガイドローラーというタイヤががウッドンガイドという柱を挟み込んで走行する。

ドイツ デマーグ社製のガイドローラーの

ゴムタイヤの軸受は密閉された防水ケーシングに収められており、

半年ごとのグリース取替のみのメンテナンスフリー仕様であった。

ケージが上下にスムーズに稼働するための部材が『バントン』と『ガイド』だ。

バントンは立坑坑口から坑底に通じるケーブルや配管を抑え、

固定ガイドを保持しつつ、高速で捻じれつつ動くケージの振動や衝撃に耐える支持棒だ。

立坑内部の壁に水平方向に等間隔で配置される。

ガイドはケージの昇降に際し、その振動、回転を防ぎ安全な運行を維持するための垂直の梁だ。

木製のガイドをウッドンガイドと呼び、節の無い柾目(まさめ)の通った材木が使用される。

松や赤味杉に防腐剤を塗布したり、木片を数枚重ねて接着したものを流用する。

幾何学的に組まれたH鋼や等辺山形鋼。

ゴムタイヤによるケージのガイドは乗用エレベーターに匹敵する乗り心地となり、

衝撃緩和と発錆折損の防止による寿命拡大に貢献することとなった。

縦に這うウッドンガイドを固定する横梁のバントンの取付金具は特殊な形状で、

後の立坑湾曲に備え、垂直方向20㎜、水平方向に50㎜〜150㎜のスライドが可能、

ガイドやバントンの取替の容易性を高めることとなった。

巻上櫓上の三角形に配置されたヘッドシーブの確認は今回行えなかったが、

直径5mと6mの円盤はリムに摩耗代の大きい特殊型鋼を使用した全溶接構造であった。

マウスon ヘッドシープ

マウスon ヘッドシープ

こちらの軸受には球面コロ軸受が使用され、密閉ケーシングに収められていた。

櫓最上部にはこのヘッドシーブを運搬取替するための、

7.5t電動ホイスト(クレーン)が設置されていた。

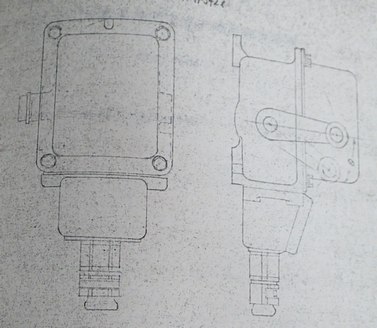

ここには要となる安全装置がある。

これは『過巻防止用開閉器』であり、立坑中心部に備え付けられている。

円盤の直径はφ500、錘(カウンターウエイト)と開閉器が装着、

ケージが定位置以上に巻き上げられた場合に、

物理的な接触で円盤が回転、開閉器が作動し制動機に信号を送る。

鉄塔の頂、直径500mmの回転盤がケージの逸脱を見張る、いわば無言の門番。

定点を越え空走する鉄の箱体。その行方を封じるのは、この重さの知恵。

ブラウンボベリの技術が築いた機械と命の境界に、ひとつの祈りが宿る。

立坑櫓の片面には『西』とペイントで書かれている。

鋼材はリベット止めであり、これは昭和40年以前の鋼構造物ならではの痕跡だ。

現代なら高力ボルトが使用されたはずだ。

櫓にはリミットスイッチが残る。

リミットスイッチは可動部に検出したいものが接触、動きがあると通電となるスイッチだ。

通常、上下に動く機械の動作範囲の限界点などに使用される。

マウスon リミットスイッチ

マウスon リミットスイッチ

これはMLS型 リミットスイッチ、ローラープランジャー型だ。

当時は『自動復帰装置付き終端開閉器』と呼び、坑口信号用として設置されたものだが、

立坑完成時、つまり北海道炭礦汽船(株)空知鉱業所時代の納入機器となる。

消火砂の置き場がある。

いよいよ巻室、制御室に向かう。

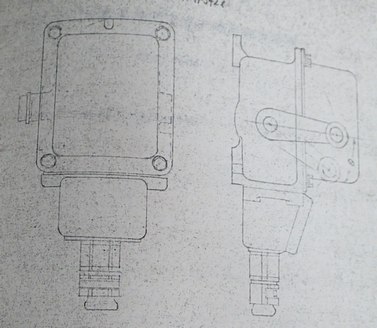

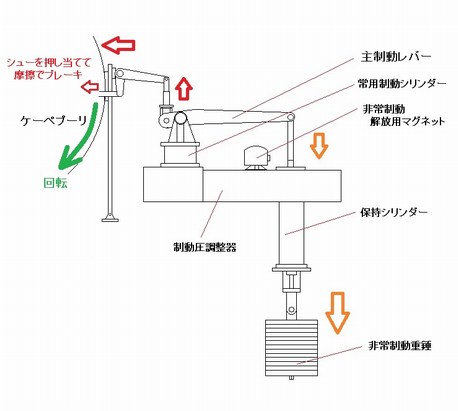

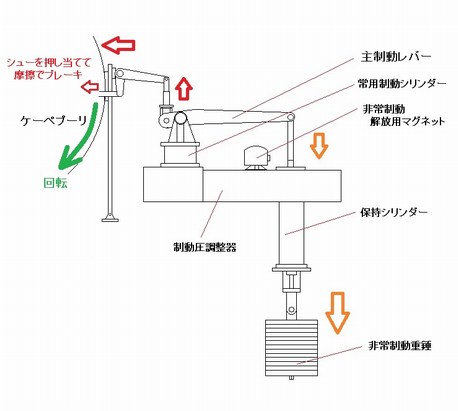

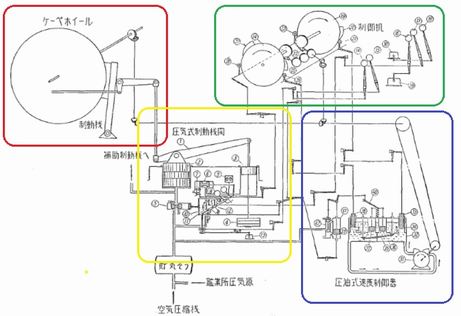

巻室は2階にありその1階部分には圧気制動機(ブレーキ)制御器がある。

直径5mのケーペホイールを挟み込んで制動を掛けるその心臓部だ。

マウスon 平面図

マウスon 平面図

ここにはブレーキコントロールユニット、ポスト型ブレーキ、

コンプレッサーやレシーバータンクが設置してある。

回転するケーペプーリにシューを押し当てて制動を掛ける装置だが、

常用制動は赤矢印のようにシリンダーを上昇させてブレーキ動作を起こす。

非常制動は下部の錘(おもり)を保持するシリンダーを開放、

重力で下がる錘を利用して橙矢印のようにリンクを介して制動を行う。

巻室下の地下部に存在する主ブレーキ制動機関である。

中央の太い円柱が常用制動シリンダー、

左手にはライニング摩耗のセンサーが取り付けてある。

ロッドを介した先にぶら下がるのは重錘(じゅうすい)と呼ばれるおもり。

1枚当たり(直径700㎜/厚さ60㎜/比重7.8として)180kg×15枚=2.7tとなる。

非常用ブレーキは重錘による重力での制御となり、緩めるのはシリンダーによる作動となる。

機器は空気式のシリンダーで稼働する。

その原動力となるレシプロ式コンプレッサー2基とレシーバータンク。

レシプロ式コンプレッサーはスクリュー式と異なり、そのシリンダーによる250回/分の駆動により脈動が発生する。

この周期的振動を下流の機器に伝達しないためにレシーバータンクが設置される。

制動機関は「シーメンス」ドイツの多国籍企業。かつては電信・電子機器メーカ、現在は医療や防衛等多角に及ぶ

式急速作動圧気制動機であり、定格押上力9,000kg、定格空気圧5kg/cm2、

圧気式常用制動・圧気式非常制動・重錘式非常制動の三動作を行う。

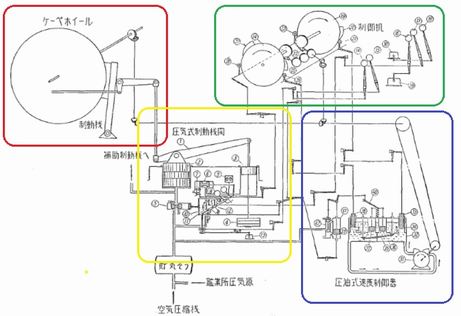

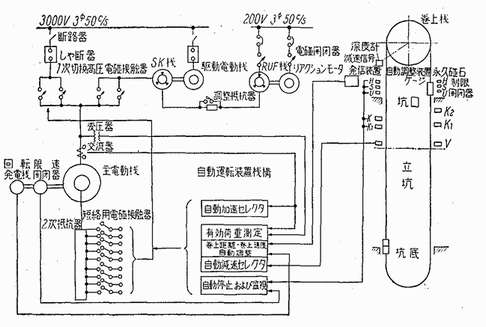

(赤枠)回転する

「ケーペプーリ」動力滑車=ケーペホイール

からの回転数を(青枠)圧油式速度制御器で抽出し、

深度等とともに(緑枠)制御机(運転室)に伝達する。

現状の速度を制御するための(黄枠)制動(ブレーキ)機関、その模式図である。

ただし本図は昭和61年までの機構図で、この時までは運転室の常用制動ハンドルによる制動であった。

昭和61年の自動化により、制動圧調整器/非常制動マグネット/非常制動用レバー

常用制動用レバーは廃止され、圧気制動機用制御盤、監視装置と、

常用兼非常用制動圧調整器の追加により自動制動が採用されたのである。

こちらが昭和61年以降新採用のブレーキコントロールユニット、制動圧調整器である。

電気式深度計によるケージの位置と速度から演算し、制動圧を計測しつつ電磁弁による制御を行い、

複数の異なる条件下で制動を作動または開放するインターロック機構からなる。

マウスon 各機器

マウスon 各機器

昭和61年以前、床面下には圧油式速度制御盤があり、これは巻上機の過速と坑口通過速度を監視し、

規定値を超えた場合は自動的に常用制動機を作動させる装置だった。

この速度監視器は巻上速度に比例した吐出量を発生する油圧ポンプと可変絞り弁で構成される。

これは電気的な信号を取り出せない時代の産物である。

これらは巻上機速度の12%を超えると異常と検出し、また坑口通過速度が4m/secを越えないように監視する。

作動油は油温により硬度が変化し動作特性の結果が転変するので、

自動温度調整器により常時油温を50℃に保持していた。

重錘保持シリンダーの制御盤である。

このポスト型ブレーキの弱点としてはリンクを介して作動するのでタイムラグが発生することである。

また日常整備、調整とともに定期的なライニング張替えが要する。

制動機関室の横には『操車部品』と書かれた棚がある。

いかにも立坑櫓構内の倉庫である。

本巻基礎部吹抜付近から2階の本巻室を見上げる。

昭和61年に交流低周波制御から静止レオナード制御に変更となった訳だが、

静止レオナード(サイリスタによる交流→直流変換)による直流駆動方式が

ワードレオナード(交流モーター+直流発電機)に対する長所しては

制御による即応性が良いこと、つまり効率が良いこととなる。

これはワードレオナードでは磁界による制御が必要で、この点で反応にタイムロスが生じる。

自動運転を想定すれば、反応性の良い静止レオナードが際立っている。

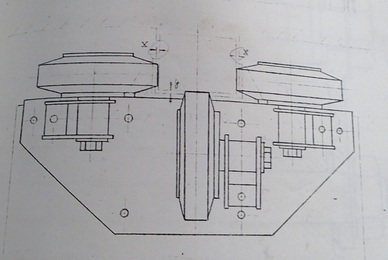

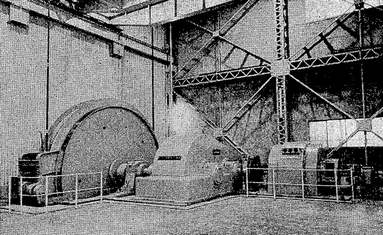

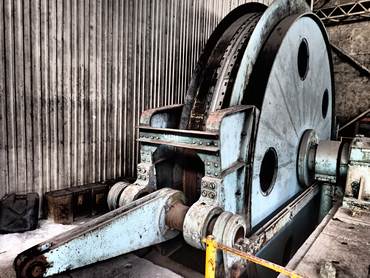

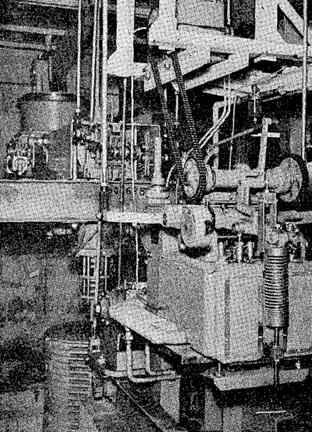

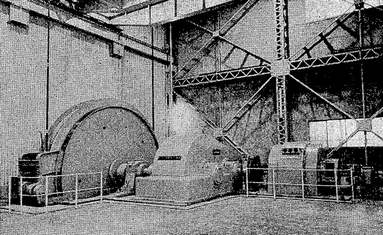

本巻室全景である。

左からケーペプーリ/減速機/ギヤポンプ/主電動機(DC)となる。

一般に巻上設備としては人員専用/人員兼用/石炭専用の三種類に大別される。

人員専用及び兼用(ケージ)のものは巻上能力よりも保安に重点がおかれるが、

石炭専用機(スキップ)は逆に運搬能力に重点がおかれ、

経済効果を狙って大容量、高速型の大型巻上機となる。

マウスon 平面図

マウスon 平面図

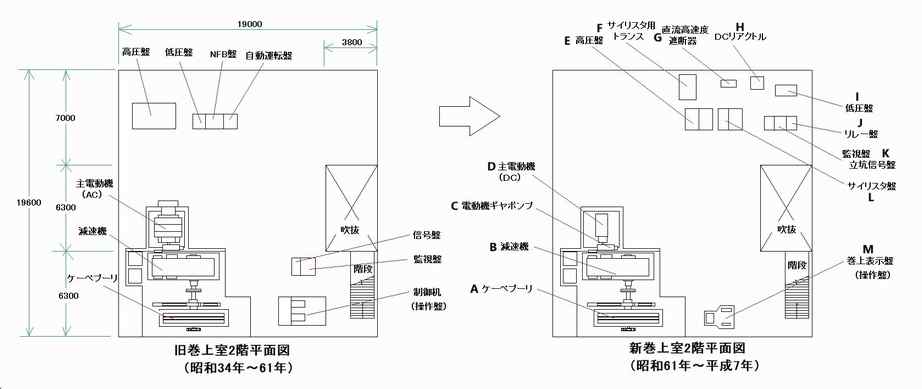

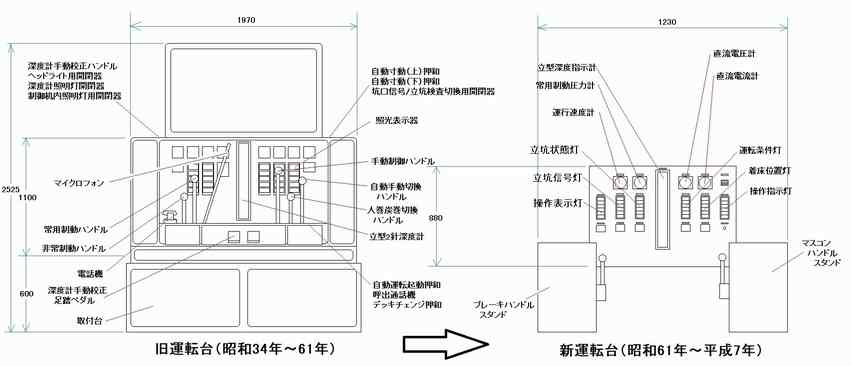

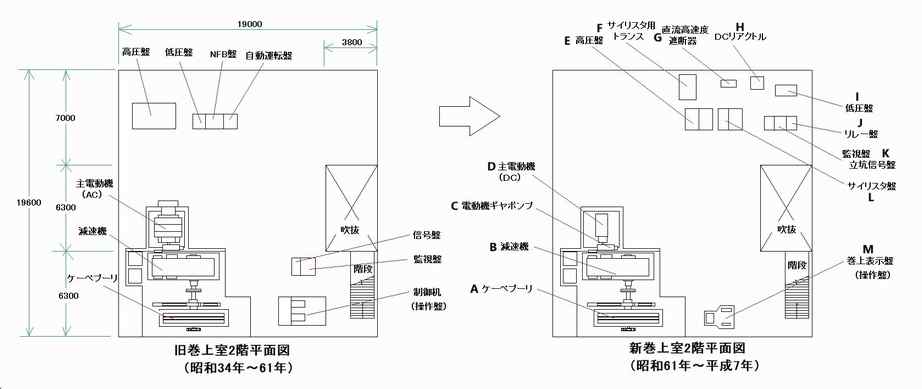

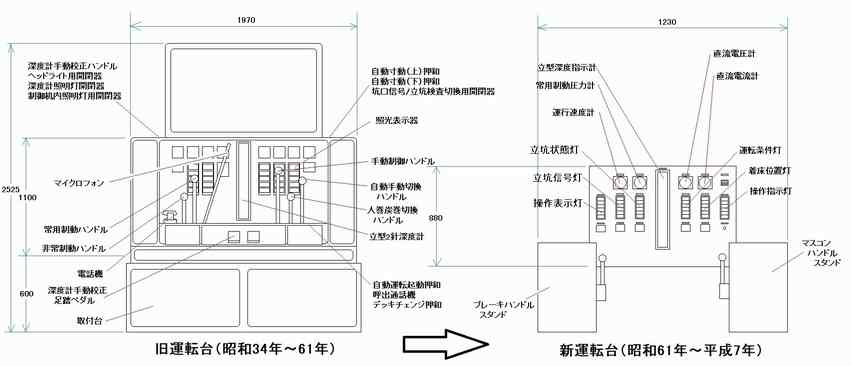

これが2階本巻室の平面図をCAD化したもので、左が建設当初から昭和61年までの旧式、

右側が昭和61年以降の現状姿となる。

大きな相違はD主電動機が交流(AC)→直流(DC)に変更となり小型化したこと。

同時にM操作盤も小型化するとともに、それに伴いE〜Lの制御盤が変更追加となっている。

自動化と共に制御器が増え省力化が進んだことが窺える。

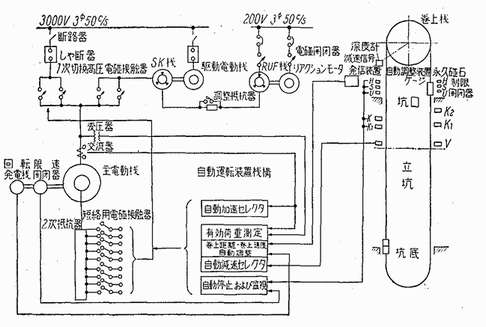

昭和35年(1960)交流時代の本巻室である。

右端の電動機の形状が明らかに異なる。

完成当時の主電動機は750kw 488rpm 3000v 50サイクルの閉鎖巻線式交流誘導電動機(モーター)で

シーメンス式周波数制御のために、3.1サイクルの固定子励磁型交流低周波発電機を、

減速用回生ブレーキとして使用する形式だった。

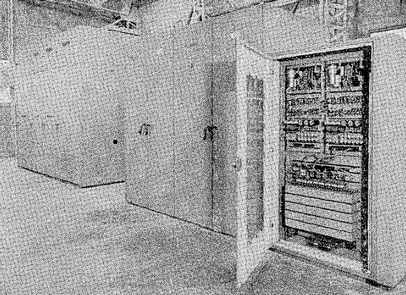

交流時代の制御盤、高圧盤/低圧盤/NFB盤/自動運転器である。

NFB盤はノーヒューズ遮断器と呼ばれる一般的な配線用遮断機で、

現在の略称はMCCB(Molded Case Circuit Breakerの略)となる。

回路内の1線の電流値を測定し、過電流を検知すれば遮断するものである。

漏電ブレーカーは2線間の電力差によって遮断するものでそこに違いがある。

当時の自動運転は立坑信号設備からの連絡により稼働する。

坑底→坑口→巻室と通過した、位置やケージ扉の鎖錠装置からの信号により、制御盤には『巻け』の表示が点灯する。

実際にはok信号の誤発信を通知する非常信号や、坑底から磁石式電話機により口頭で同時通話が行える機構があった。

つまり何重にも施された安全装置にはマンパワーが働いていたのである。

巻室では坑底からの信号確認により、押し釦開閉器を押すだけで運転が開始される。

常用制動がエアシリンダの解放により緩むと同時に50サイクルの交流電源で電動機が定加速する。

減速は前述の制限開閉器により3.1サイクルの小発電機に切り替えられる。

減速した現実の速度と小発電機から演算した速度差により、常用制動を起動して微速運転状態を確保する。

ケージが到達点に達すると制限開閉器により常用制動が締まり、電源が切り離されて巻上機は停止する。

これらの自動運転継電装置の検出部や指令部には接点の長寿命化と

火花消去回路などが施され、巻上荷重6,400kgの標準負荷時には着床精度±10mmを保証した。

これは当時主流であった直流巻上機をも凌駕する優秀性であった。

直流時代(現在)の【E】〜【K】制御盤方面である。

つまり昭和61年以降に追加となった自動制御用の駆動給電、サイリスタ変換器、トランジダインユニット、

騒音対策の直流平滑リアクトル(DCL)などとなる。

マウスon 機器配置図

マウスon 機器配置図

左からケーペプーリ【A】/減速機【B】/直流電動機【D】となる。

ここで昭和61以降追加変更になったものは巻上用直流電動機【D】のみで、

他は建設当時からの機器である。

マウスon 機器名称

マウスon 機器名称

巻上用のケーペプーリ【A】(ホイール)は全溶接によるスキンストレス構造であった。

これは骨組みと面材を一体化させることにより、全体の強度を高めようとする構造のことである。

これにより強度の増大と重量、そして慣性モーメント(GD2)の軽減が図れる結果となった。

GD2は回転体が転がろうとしない、もしくは止まろうとしない慣性のことである。

マウスon 機器名称

マウスon 機器名称

ロープライニング(ワイヤーのかかる溝)は摩擦係数の高い径合金製で、

巻上深度255mという浅い立坑にスリップしやすいケーペ式を採用するに至る

影の貢献を果たすこととなった。

ケーペプーリ【A】に接地するブレーキ部である。

実際には禁止されている過負荷として7,600kgの巻下荷重においての非常制動試験を行った際にも

ロープスリップを起こすことなく、安全に停止した経緯がある。

内部溶接組立用の穴は建設時の写真ではマンホールにて完全閉鎖されている。(特許)

有害な風切運転騒音もなく、外観も優美となる。

マウスon 建設時

マウスon 建設時

しかし現状はマンホールは無く、

内部の状況まで確認できる状態だ。

ケーペプーリの主軸受は常時かかる大きな上向き荷重に耐えるべく、

強度の高い鋼板溶接構造となされている。

銘板には『潤滑油 スタンダードバキューム DTEオイルBB』の文字がある。

仕様が明記されている。

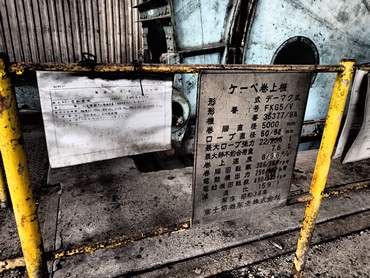

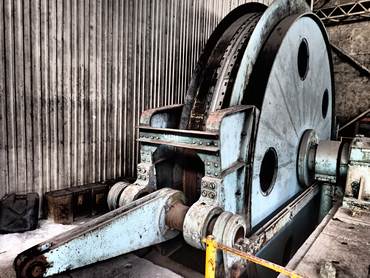

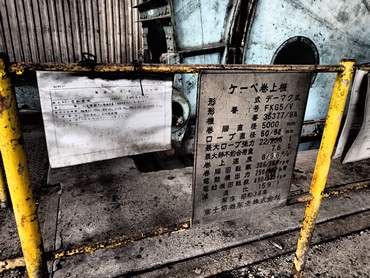

ケーペ巻上機、デマーク式、ロープ直径50mm、

人を運搬する巻上装置。

歯車減速装置【B】はドイツ デマーク社から輸入した2段ダブルヘリカルの精密歯車が採用され、

減速比15.9:1、特殊鋼を採用した高精度のものだった。

歯の噛み合い部と軸受部は風冷式再冷機で冷却された潤滑油による強制給油であった。

マウスon 機器名称

マウスon 機器名称

歯車減速装置【B】の裏側である。

太い軸受部は歯車ケースと一体型の溶接構造で、

軸受中心は負荷によるたわみが無く、

工場加工時の位置精度をそのまま現地でも保つことができる。

ケーペプーリの上部である。

巻室頭上には構成する諸機器の据え付け及び保守のため、

10tの電動ホイスト(クレーン)が設置されている。

ブレーキは下方支点のポスト型でケーペホイールを挟み込む主制動機と、

歯車減速機のビビイ軸継手に作用する副制動機が装着されている。

副制動機は主制動機と独立して作動し、ケーペプーリが停止した際、

メインロープが反動し、発生する逆回転しようとする力を阻止するために作用した。

分解整備後の誤組を防止するためか、手書きの『右』の文字が残る。

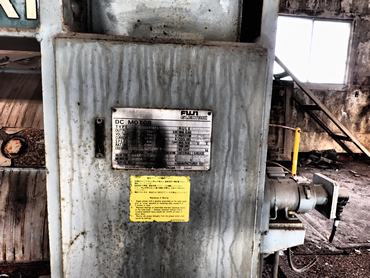

巻上用直流電動機【D】は全閉他力通風冷却式、他励分巻励磁の直流電動機で、

型式はGGH2567A型、既設の巻上用交流巻線形誘導電動機の据え付け寸法と合わせた仕様であり、

既設フィルター付押し込み冷却扇はそのまま流用している。

マウスon 機器名称

マウスon 機器名称

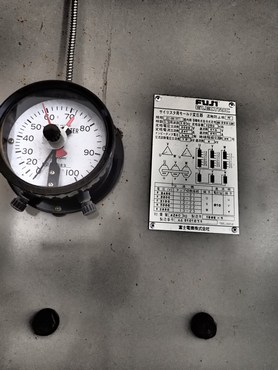

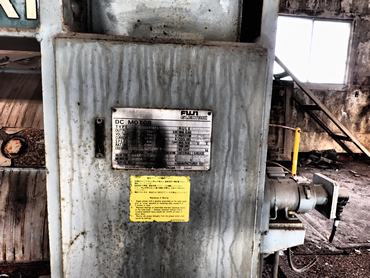

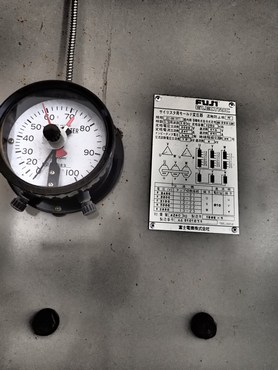

富士電機製直流電動機【D】の銘板である。

スペックは定格750kW DC750V 1075A 連続490rpm、重量6400kg、

付属品は直流速度発電機、デジタルパルス発信器(速度検出用)となる。

電動機の冷却方法は既設ロールマチックエアフィルタつき押込冷却扇により、

冷却空気を電動機下部ダクトよりモーター内に送り込み

既設の排気ダクトを利用して巻室の外部まで導き、排風する。

立坑巻上機坑口用分解工具掛板 NO.1

スパナやグリスガン、メガネレンチの定置管理が窺える。

立坑巻上機坑口用分解工具掛板 NO.2

富士電機(株)川崎工場 1960納入とある。

今はもう工具類は皆無だ。

高圧盤【E】の付近には見慣れない機器がある。

計測器か検査機のようだ。

マウスon 機器名称

マウスon 機器名称

これはワイヤーロープテスター、巻上用のワイヤーロープの劣化を検査する機器だ。

磁束漏洩を利用しワイヤロープの断線を検出する電磁探傷装置、

つまり電気をもってワイヤー内部の見えない破断を検出する装置だ。

これはガルバノメーター、古いタイプの検流計のようだ。

磁気コイルを使用した小さい電流を測定する器具で、

Gain(ゲイン)という 電気回路における増幅量を測ることができる。

撹失角計と記載されているがこれは損失角計の誤記だと思われる。

誘導損失(タンデルタ)と呼ばれる電流と電圧の位相差(波形の位置ずれ)を計測できる。

これは主にコンデンサなどの絶縁体に交流電場が印加(信号を送ったり電圧を加えること)されたときの

損失エネルギー値のことで、これは熱エネルギーに変換されるため、

無効な電力を減らすための計測器である。

もしかすると昭和61年以前、交流時代の産物かもしれない。

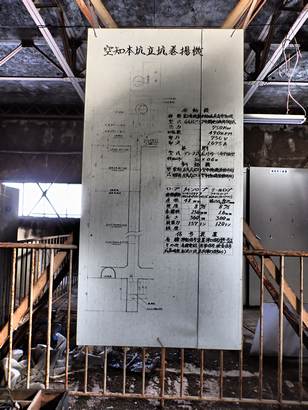

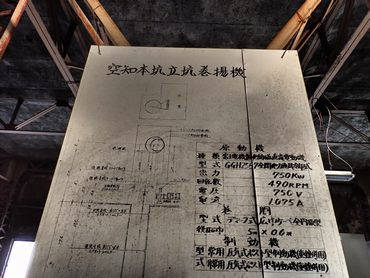

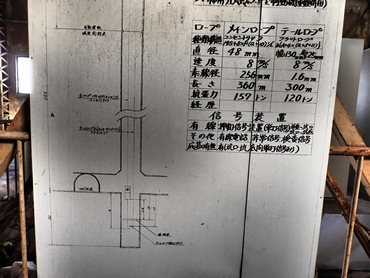

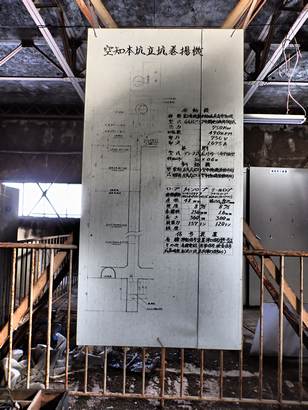

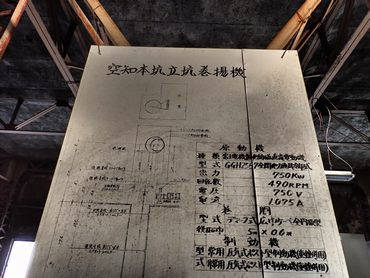

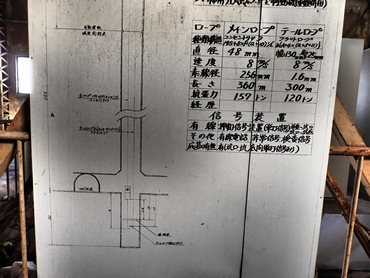

空知本坑立坑巻上機の看板がある。

原動機、ロープ、信号装置などの仕様が明記されている。

原動機、富士電機他励磁直流電動機、GGH2567全閉他力通風冷却式

巻胴 デマーク式広巾ケーペ全円板型

制動機 圧気式ポスト型制動機(重錘併用)

ロープ 直径48㎜ 長さ360m

信号装置 押釦信号装置

高圧受電盤【E】と補助変圧器盤。

3KV盤高圧受・配電用のもので、受電及び主駆動給電を司る。

マウスon 機器名称

マウスon 機器名称

これはサイリスタ用乾式トランス【F】、重量4,240kgである。

サイリスタ(SCR)変圧器であり、経済的な理由や安全性から、

高電圧を低電圧に変換する装置である。

マウスon 機器名称

マウスon 機器名称

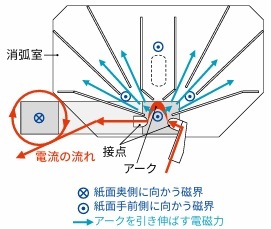

手前が超小型直流高速度遮断器【G】、奥がDCリアクトル【H】と直流主回路機器である。

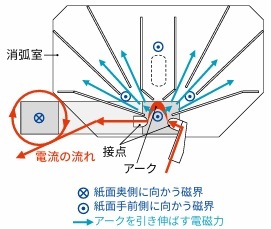

交流は1秒間に30回程度、電流がゼロとなる時があり

その点で遮断がしやすいが、直流は連続的に流れているため、

遮断時にアーク(火花)が発生し危険な面がある。

この電気火花に対処して回路のショートや装置の故障時に流れる異常に大きな電流を安全に切断するのが遮断器だ。

直流では1/1000秒間に数百〜数千A程度の急激な増加が起こり、そのアークは消滅することなく増加する。

短時間でこのアークを消滅させるのが高速度遮断器の目的となる。

マウスon 機器名称

マウスon 機器名称

ダイヤルを手前に引きながら予定の目盛電流値に指針を合わせる。

消弧室にはアークの高熱に耐える消弧壁、

アークを消弧室内に導くためのアークホーン(750V用)と金属板グリッド(1500V)が適当な細隙の中に配列されている。

真空バルブの遮断により電流が消弧装置に転流し、

消弧装置が電源電圧より高い対向電圧を発生することにより電流が消滅する。

遮断時に空気中で発生したアークを磁界を用いて消弧室に導く。

消弧室の中でアークはつづら折れに引き伸ばされ、接点間の電圧が上昇することで電流が流れにくくなる。

引き延ばされたアークが冷却されることで形を保てなくなり消滅、遮断が完了する。

アークは漢字では『電弧』と記載され、これを消すことを『消弧』という。

現代の遮断器では電圧によって抵抗値が大きくなる特殊な素子を利用して、

熱エネルギーによって遮断を行うことで直流回路でもアークが発生しない構造となっている。

直流平滑リアクトル(DCL)【H】は サイリスタ変換器の転流動作を円滑化し、

軽負荷時の出力脈動や電流の断続化を平滑化して

電動機(モーター)のトルクに脈動が発生させないように処理する機器。

つまり交流→直流変換時特有の騒音や振動を無くすための装置である。

マウスon 機器名称

マウスon 機器名称

交流を直流に変換することは「整流回路」とも呼ばれ、

一方向にのみ電流を流すサイリスタの動作によって直流電圧を作り出す。

このときこのサイリスタの電流を流す・流さないという動作によって、

高い周波数(高調波)を含む歪んだ波形の電流が発生し

これが電源側に流れ込むことによって騒音や焼損などの悪影響が発生する。

この高調波を打ち消すためにリアクトルを介してその波形を抑制するのが平滑リアクトルである。

低圧給電盤【I】の内部機器である。

200V補機給電及び制御電源給電用となる。

マウスon 機器名称

マウスon 機器名称

単相複巻トランス、三相アップトランス、多巻線変圧器などが並ぶ低圧給電盤。

巻室制御監視立坑信号盤から操作される、

MCCB(配線用遮断器)、サイリスタ及びトランジダイン盤冷却ファン給電ユニットを駆動する

操作監視盤/立坑信号盤【K】/補助継電器盤【J】である。

制御・操作電源DC100V及びAC110V 50H仕様。

マウスon 機器名称

マウスon 機器名称

巻上機運転・操作及び制御インターロック用の制御盤で、

2台以上の機器で制御する場合、ある条件が揃わないと同時始動しなかったり

安全のために運転順序を電気的に制限する装置だ。

操作監視盤にはLEDによる集合故障表示灯や警報ベル、インターロック用リレーなどが内蔵されている。

過負荷、サイリスタヒューズ切れ、ブレーキライニング摩耗、重錘保持圧、

MCCBトリップ、空気圧縮機故障、非常停止、過巻と多くの項目を

異常時ランプ点灯によって一元管理されている。

サイリスタ変圧器【L】、4240kgである。

巻上用モーターはポンプなどと異なり、正転と逆転の回転を行うこととなる。

ここには可逆運転制御用のサイリスタ変換器が内蔵されている。

マウスon 機器名称

マウスon 機器名称

サイリスタ変圧器内部には昇圧トランスが設備されている。

トランスは変圧器のことで、昇圧は出力電圧を上げることだ。

サイリスタ変換器盤の隣に並ぶのが要の装置、トランジダイン制御装置及び界磁盤である。

トランジダイン方式はトランジスタなどの半導体を利用した自動制御のことである。

キュービクル前面には『主回路』『界磁』『コイル』の電流計と電圧計のみが並び、

操作部がないのが自動化の証のようだ。

ケーペプーリの正面に位置する小屋が操作盤室【M】だ。

既設の制御机には多数のリンクメカニズム、アーム、ギヤブロック、カム円盤などが付属していたが、

自動化に伴いこれらはすべて撤去、新設の更新制御盤に置き換えられた。

マウスon 機器名称

マウスon 機器名称

操作室の寸法は高さ1100×幅1400-1650×奥行1900mm、設備の重量500kg。

正面の傾斜表示盤には縦型深度表示計、時計、巻き数カウンター、整流器、開閉器などが装着され、

右が主観操作マスコンハンドルスタンドで左がブレーキハンドルスタンドである。

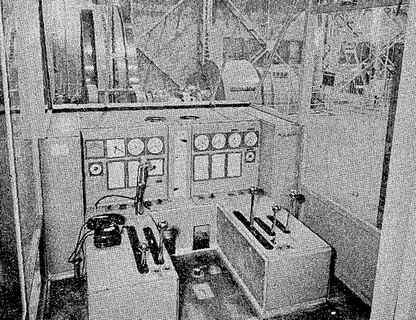

こちらが昭和61年自動化以前の旧巻室制御机盤となる。

巻上機の運転に必要な計器、ハンドル、開閉器、信号装置は深度計内蔵の巻上機制御机

として設備されていた。

正面に計器盤があり、中央に2針式深度計、左右に各種計器と昭光表示器が取り付けられていた。

明らかに操作ハンドルが多い。

新旧操作盤をCAD化したものである。

かつての旧操作盤の深度計はケーペホイール軸から電動操作差動校正装置を介して駆動され、

深度計内のウオーム歯車によって指針が上下する方式だった。

目盛版は常時白色、減速域が緑色、過巻状態が赤色の点滅と、

異常を目で見る昭光が採用されていた。

深度計は実際との誤差が発生するため、坑口や坑底でゼロ合わせの校正ができるように、

開閉器盤下のペダルを踏むと、机上面に手動ハンドルが突出し、制動後に校正できる仕様であった。

自動運転前は操作盤に5本のハンドルがあり、

手動制御/手動自動切換/炭巻・人巻切替/常用制動/非常制動の各操作ハンドルであった。

各ハンドルは相互に鎖錠機構があり、あるハンドルが定位置でないと別ハンドルが動かせないという

物理的な安全装置が働いていた。

傾斜表示盤には制動圧力、運行速度、直流電圧、電流などのメータと、

操作表示・立坑信号・立坑状態・運転条件・ケージ着床位置・操作表示などの各インジケーターランプがある。

中央の一際長い計器が新タイプの電気式深度計だ。

電気式深度計は高さが660㎜、幅90㎜、板厚2㎜の透明アクリル板に目盛文字を彫刻後、黒色を塗りこんである。

深さ10mごとに0.7mmの目盛線による数字があり最深深度は263m、その上に実深度である252.23の文字がある。

またおよそ深さ40mの位置にマーキングがある。

恐らくブレーキ動作のポイントかもしれない。

マウスon 深度

マウスon 深度

傾斜表示盤の右がマスコンハンドルスタンドで、これはデッキチェンジや上げ下げ押し釦などに関連する、

マスターコントローラー主幹制御器である。

左側がブレーキハンドルスタンド取付機器だが、

どちらも通常は自動運転のため操作は行わない。

昭和61年以降、既設巻上機軸からベベルギヤを介して電気式深度計が設置された。

既存の圧油式速度制御盤に繋がる回転軸から分岐してここにセルシン式発信器を設置した。

旧式では巻上機軸から油圧ポンプを運転して、その吐出量から速度、深度を計測した。

これは電気的な信号の検出という紛れもない進化の過程だ。

セルシン式発信器とは回転軸の回転位置を計測するために使われる多相回転機のことで、

2個を一組にして使用し、発信機を回転させると受信機はそれに同期して回転する。

今日ではダムや河川のゲートやバルブの制御及び遠隔計測システム等の用途として幅広く使用されている。

日本のJIS規格(JISC4906)では、「シンクロ電機」という名称である。

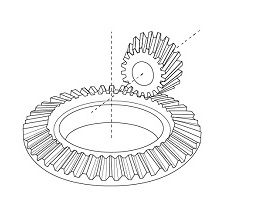

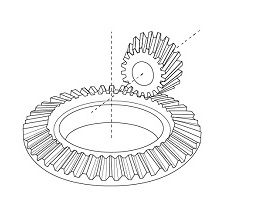

ベベルギヤは傾斜のある傘のような形の歯車で、直角に交差する2軸間で回転を伝達するものだ。

その回転時軸から電気信号によりセルシン受信機を駆動させて

縦型深度計に表示させた。

ベベルギヤの下流にプランマブロック(自動調心ころ軸受)を介してギヤボックスを接続し、

パルスジェネレータを用いて速度監視を行い、その下流のセルシン式発信器で深度の信号を発信した。

パルスとは短時間に変化する信号のことで、これを検出する装置のことである。

ベアリングを格納する軸受の種類の中でピローブロックはベアリングとブロック一体型なのに対し、

ベアリングとブロック(外部ケース)が別々なのがプランマブロックとなる。

閉山1年前、平成6年(1994)戌年のカレンダーが残る。

自動化の痕跡、もう動かない操作室である。

本巻室には書庫のような棚もあり、

一部の取扱説明書が残存する。

暖房用のオイルヒーターの放熱フィン部と一斗缶が残る。

メモには『起 昭58.2.7 至昭58.2.11』と

自動化前の交流時代の痕跡がある。

吹抜部を望む。

巻室は軸組鉄骨構造、建造高面13.65m、面積370m2。

本巻室を後にし、二階の鉱員繰込室を進む。

今は何もない広い空間だ。

マウスon 平面図

マウスon 平面図

繰込室の銘板が残る。

繰込室では鉱員の入出庫を管理し、人員日報を作成、

古い炭鉱では米や足袋の支給、鑑札と呼ばれる木札で勤怠を管理した。

繰込所も坑内勤務と同じく二番方、三番方と交代勤務であった。

戦争中は『進発所』と呼ぶ炭鉱もあった。

救急用品のロッカーの残る倉庫。

昭和34年当時の在籍人員は、空知鉱が1,138名、

神威鉱が1.579名、赤間鉱が1,013名、労組の合計4,054名であった。

安全灯室も銘板が残る。

安全灯は当初、ランプの炎を金網で覆い、引火熱を吸収させる機構であったが、

時代後半は充電式のバッテリーを腰に下げて、

ヘルメットに装着するキャップランプが主流となった。

マウスon 平面図

マウスon 平面図

安全灯室も今は一部の資材が保管してあるのにとどまる。

作業後、この場所でバッテリーを充電し、

入構の際に再び腰に下げて入坑するのである。

安全灯室に隣接する安全灯倉庫。

資料では安全灯作業室とある。

安全灯倉庫も現在は資材置き場となっている。

かつては安全灯のメンテナンスが行われたようだ。

施設中央の階段を下る。

幅は広く、かつては多くの鉱員が行きかったようだ。

蒸気分配室という銘板がある。

施設内の暖房などを司っていたようだ。

マウスon 平面図

マウスon 平面図

総合ボイラーで製造した蒸気を、

坑口ビル全体に分配していたようだ。

鉱員更衣室は既に銘板しか残らず、

内部は駐車施設となっている。

デッドスペースも細かく倉庫として利用されている。

ここには資料や資材が整頓されている。

元湯沸室付近、

今は面影もない。

マウスon 平面図

マウスon 平面図

生産保安委員室。

現在はグループ会議室として流用されている。

マウスon 平面図

マウスon 平面図

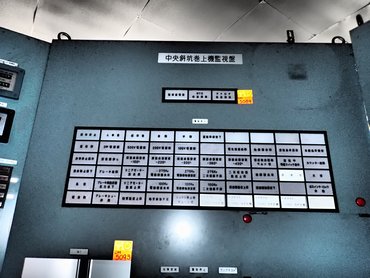

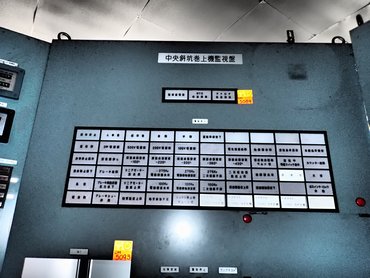

鉱務室の一部を改装した一角には、

本施設の頭脳、中枢設備がある。

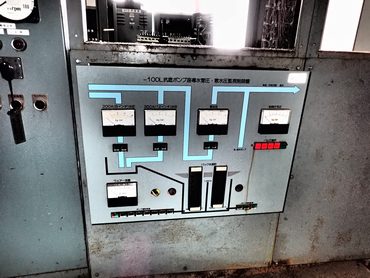

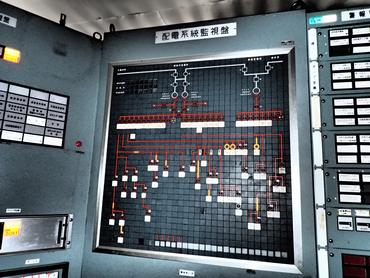

こちらは排気立坑や坑底のベルトコンベヤーなどを監視する坑外集中監視室だ。

所狭しと管理機器が並ぶ。

桜沢連絡坑道、北斜坑-100L巻立、伏見排気風洞切替と

各坑道内の一酸化炭素集中管理装置が並び、

COの計測結果がオシログラフによって常時記録されていたようだ。

遠く離れた桜沢排気立坑扇風機

の電流、坑内温度、

ブロワー・ポンプなどの運転状態を常時監視する制御盤だ。

同じく上の沢扇風機、ブロワーの管理制御盤。

立坑制御の合理化と同時期に、新しく掘削された中央斜坑は-100Lから-360Lに向かい、

昭和61年3月1日から完全な自動による営業運転を開始した。

一酸化炭素集中管理装置、TC-80C型。

中央斜坑は人員の入出坑と鉱車の運行を1名のオペレータにより稼働する

自動化と省力化の象徴であった。

中央斜坑の巻室は-100Lの立坑坑底近くにあり、

人車と鉱車各2台の巻上機が配備、鉄筋コンクリートアーチ型のものであった。

斜坑の開削に当たってはレーザー光線による中心設定を採用した近代的な作業であった。

自動化に適応し、将来的には-430Lまで追掘削し総延長は1,100mを想定していた。

排気風洞の静圧、電流、扇風機回転数などを一元管理する波形観測機器。

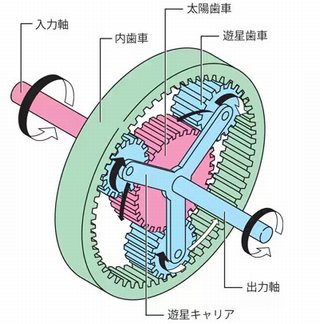

中央斜坑巻上機の自動制御方式としてはリニアモーターブレーキと遊星減速機を利用したものだった。

リニアモーターブレーキはガイドレールを挟み込む制動機で、

スプリングとピストンが組み込まれている。

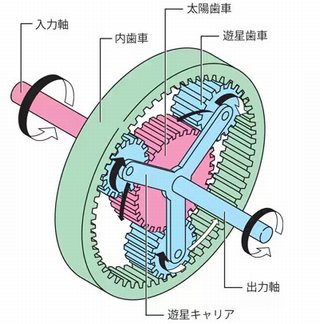

遊星減速機は外側の固定された内歯車と3つの遊星歯車(プラネタリーギヤ)、

中心部の太陽歯車からなる自転と公転を利用した組合せ減速歯車だ。

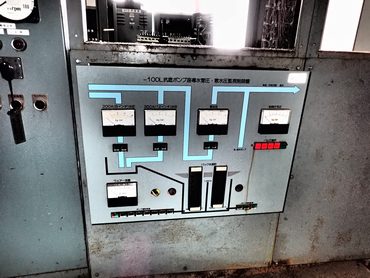

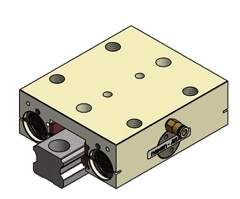

-100L坑底ポンプ座水管圧・散水圧監視制御盤。

中央斜坑の巻上速度は200m/min、斜坑人車は定員107名で、

立坑2ケージ分の能力とされた。

鉱車はズリ用7車、原炭用9車が準備された。

竜田ベルトコンベヤー監視制御盤、

過負荷やシュート詰まり、スリップなどの警告と運転状態を常時監視した。

-140L佐久志向坑道、-100L富山立入、第二ベルトコンベヤー、

-220L伏見斜坑巻室、-100L坑底ポンプなどの低負荷、満水、過負荷、

起動渋滞などを監視する警報監視表示板だ。

竜田連絡坑道、伏見斜坑、富山向立入、興津向坑道等の戸門異常、

つまり通気を遮断したうえで車両などは通行できるようにした通気戸(=戸門)の状況、

各変圧器のアース状態も検知した。

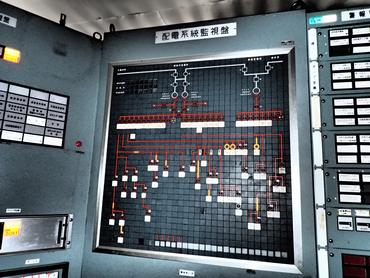

北電茂尻→歌志内変電所→神威変電所からの配電状態の監視盤だ。

立坑部だけではなく鉱区全体の集中制御である。

なお昭和48年竜田総合揚炭ベルト設備、昭和53年桜沢排気立坑設備となっている。

これが中央斜坑巻上機監視盤である。

各電源、リニアモータ過負荷、ブレーキシュー摩耗などを警報表示する。

中央斜坑巻上機は全自動運転ながら全区間任意の位置で運転停止が可能、

加減速も自由であった。

地下100mから潜る中央斜坑の状況をこの地上立坑ビル内で坑外集中監視を行い、

重故障29項目、軽故障4項目、状態表示9項目を表示、

故障時の復帰操作を坑外集中管理室からも可能としたのである。

中央斜坑巻室や坑内にはITVカメラを設置、

坑外集中監視室のモニターで監視可能であった。

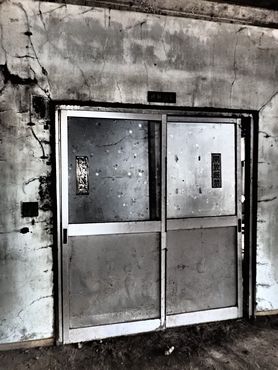

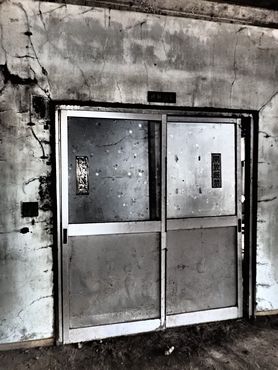

坑外集中監視室の脇には出坑口の扉がある。

繰込所で準備を終えた鉱員達は、

この扉を通って立坑のケージに乗車したのだ。

出坑口付近から望む立坑櫓。

太い梁のH鉱が這う。

立坑櫓横にあるケージ室である。

天井クレーンが設備され、予備のケージなどが保管されていたのかも知れない。

マウスon 平面図

マウスon 平面図

.jpg)

昇降スイッチバック棟から望む空知立坑。

南側からの遠望である。

立坑完成時は将来的に深度+110m、巻上速度はプラス時速6㎞/hを想定しており、

その場合は主電動機を750kw→900kwに取り換える構想であった。

それは悉皆とはならなかったが、昭和35年の完成時には夢物語であった自動化が

昭和61年に合理化とともに現実となったのは未来完了形と言えるのかもしれない。

立坑の背骨−櫓と制御系の技術史

空知立坑 topへ戻る

マウスon シンボルマーク

マウスon シンボルマーク

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon ヘッドシープ

マウスon ヘッドシープ

マウスon リミットスイッチ

マウスon リミットスイッチ

マウスon 平面図

マウスon 平面図

マウスon 各機器

マウスon 各機器

マウスon 平面図

マウスon 平面図

マウスon 機器配置図

マウスon 機器配置図

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 建設時

マウスon 建設時

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 機器名称

マウスon 深度

マウスon 深度

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

マウスon 平面図

.jpg)