�@�@�@�w������x��Nj�����

- 2024/4/4

- �o���h�[���@�čl�@

- 2024/3/31

- K2HD�C���^�[�t�F�C�X�ɂ��ā@

- 2024/3/24

- ��14��STEREO����X�s�R���ɂ��ā@

- 2024/3/23

- �T�u�E�[�t�@�lj��̂����߁@�Q�@

- 2024/3/22

- �T�u�E�[�t�@�lj��̂����߁@

- 2024/3/14

- MonitorAudio�@HYPHN �lj����@

- 2024/3/11

- MonitorAudio�@HYPHN�@

- 2024/3/4

- �w���Ɨ����ɂ��ĂR�@

- 2024/2/24

- �w���Ɨ����ɂ��ĂQ�@

- 2024/2/22

- �������^�}�e���A���f�ށ@iwasemi�@

- 2024/2/17

- ���̒m�V�@�o���h�[���@�R�@

- 2024/2/13

- ���̒m�V�@�o���h�[���@�Q�@

- 2024/2/12

- ���̒m�V�@�o���h�[���@

- 2024/2/7

- NCF�̊��p�@

- 2024/2/4

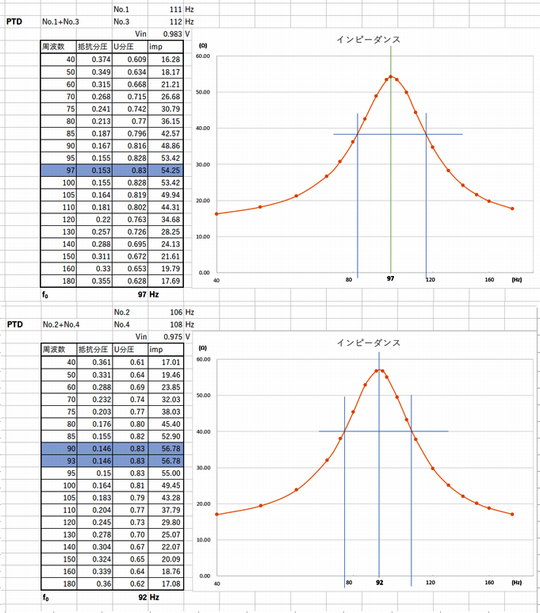

- ���b�N�t�^ Wavecor���j�b�g��f0����@

- 2024/2/3

- �uNoxudol�v�ɂ��ā@

- 2024/1/22

- ���{�b�g����Z�pSayCan�@

- 2024/1/15

- �X�`�t�l�X�čl�R

- 2024/1/11

- �X�`�t�l�X�čl�Q

- 2024/1/9

- �X�`�t�l�X�čl

- 2024/1/6

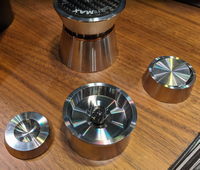

- Esoteric�ATEAC�ɖ߂�

- 2023/12/28

- �O���N���b�N�ɂ��� �R

- 2023/12/28

- �O���N���b�N�ɂ��� �Q�@

- 2023/12/27

- �O���N���b�N�ɂ��ā@

- 2023/12/24

- ��Ɛi���@

- 2023/12/23

- FR085CU03 ���@���� �����@

- 2023/12/20

- FR085CU03 ���@����@

- 2023/12/19

- �X�`�t�l�X�l�@�⑫�@

- 2023/12/18

- �X�`�t�l�X�l�@

- 2023/12/13

- DALI CORE SMC�ɂ��ā@�ā@

- 2023/12/2

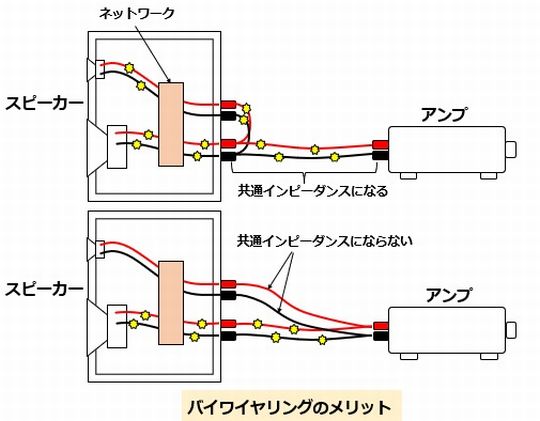

- �o�C���C�������O�̃����b�g�ɂ��ā@

- 2023/11/27

- �w���Ɨ����ɂ��ā@

- 2023/11/22

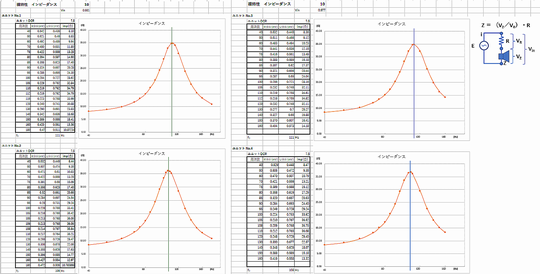

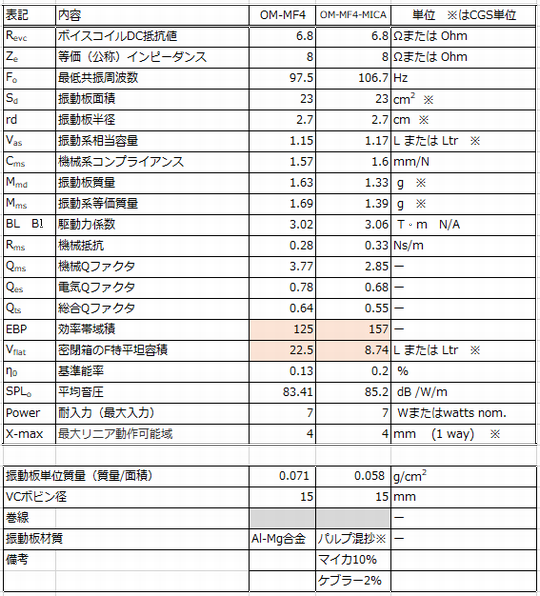

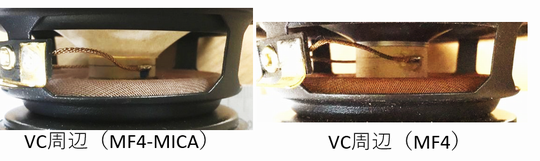

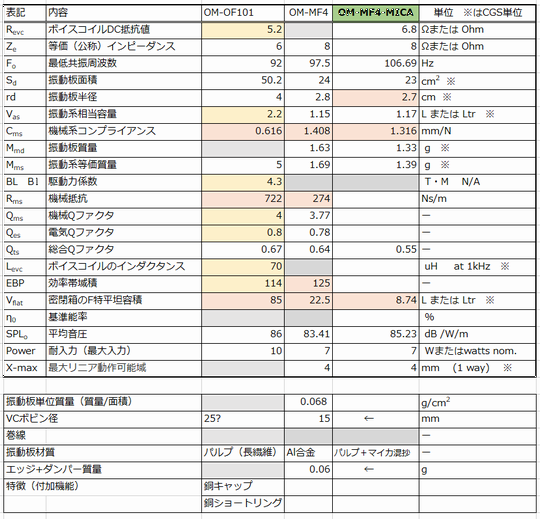

- �lj��w��MF4-MICA�@�C���s�[�_���X����@

- 2023/11/20

- ONTOMO���b�N�@�X�s�[�J�[���j�b�g�ɂ��ĂT�@

- 2023/11/19

- ���H�[Z��Z600�ɂ��ā@

- 2023/11/18

- B&O�@BeoLab 90�ɂ��ā@

- 2023/11/18

- 2023 ONTOMO���b�N�@�X�s�[�J�[���j�b�g�ɂ��ĂS�@

- 2023/11/16

- 2023 ONTOMO���b�N�@�X�s�[�J�[���j�b�g�ɂ��ĂR�@

- 2023/11/15

- 2023 TIAS ���̂R�@

- 2023/11/13

- 2023 TIAS ���̂Q�@

- 2023/11/7

- 2023 TIAS�@

- 2023/10/29

- ���H�[Z �e�[�p�[�t�o�X���t�_�N�g�@

- 2023/10/27

- 2023 ONTOMO���b�N�@�X�s�[�J�[���j�b�g�ɂ��ĂQ�@

- 2023/10/26

- �A�N�e�B�u �T�u�E�[�t�@�̃X�X���@

- 2023/10/20

- LINN 360�ɂ��ĂR�@

- 2023/10/20

- LINN 360�ɂ��ĂQ�@

- 2023/10/18

- �e�B�O����RTS�V���[�Y�@

- 2023/10/15

- �W�F�l���b�N8381A�@

- 2023/10/11

- DALI EPIKORE 11�@SMC gen2�ɂ��ā@�����Ƃ��l�с@

- 2023/10/9

- �I���\���w�����H�w�x�@

- 2023/10/7

- LINN 360�ɂ��ā@

- 2023/10/2

- 2023 ONTOMO���b�N�@�X�s�[�J�[���j�b�g�ɂ��ā@

- 2023/10/1

- DALI EPIKORE 11�@SMC gen2�ɂ��ā@

- 2023/9/29

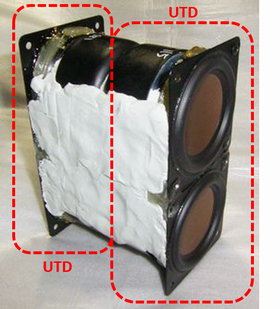

- UTD-04M ���c�Ȏp�ŋA�ҁ@

- 2023/9/27

- �j���[�g�����@���@�Ԉ���Ă����I�@

- 2023/9/26

- ����L���r�l�b�g�`��̃����b�g�@

- 2023/9/18

- �F������MODEL-3�@

- 2023/9/16

- ���R�[�h�̋t��]��1/4�{���^���ƍĐ��@

- 2023/9/8

- DALI�@SMC���C��H�ɂ��ā@

- 2023/9/7

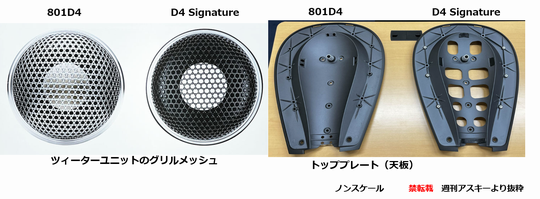

- B&W 800�V���[�Y Signature�@

- 2023/9/4

- B&W�̊J���p���@

- 2023/8/27

- ��20�� ���`�����W �T�@UTD-04M����L�{���I���@

- 2023/8/26

- ��20�� ���`�����W�iHigh-end show�j�S�@

- 2023/8/25

- ��20�� ���`�����W�iHigh-end show�j�R�@

- 2023/8/23

- ��20�� ���`�����W�iHigh-end show�j�Q�@

- 2023/8/20

- SP�R���e�X�g�������ʁ@���@�̗������uXL-Z711�v�@

- 2023/8/16

- ��20�� ���`�����W�iHigh-end show�j�P�@

- 2023/8/10

- �^�O�`���\�b�h�ɂ��X�s�[�J�[�_�N�g�v�Q�@

- 2023/8/10

- �^�O�`���\�b�h�ɂ��X�s�[�J�[�_�N�g�v�@

- 2023/8/8

- VUCA�@

- 2023/8/6

- �n�l�i�C�g�ƃ\���{�Z�C���@

- 2023/8/5

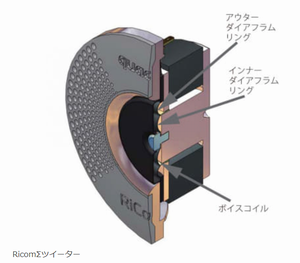

- QUADRAL Ricom���c�B�[�^�[���j�b�g�@

- 2023/8/4

- TAD ET-703a�@

- 2023/8/3

- �^�C�g�{���h�@

- 2023/8/3

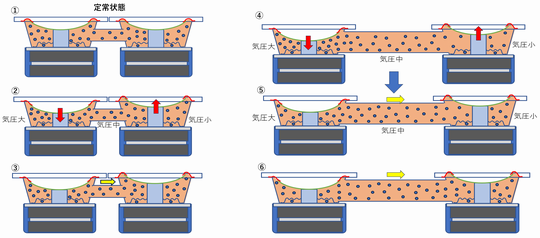

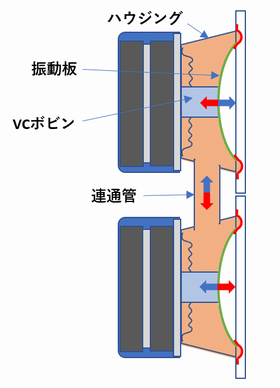

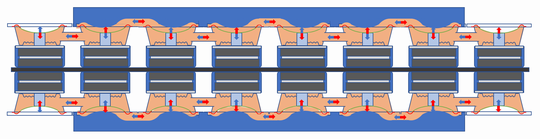

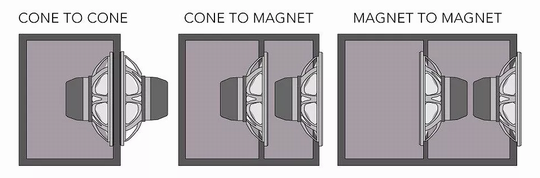

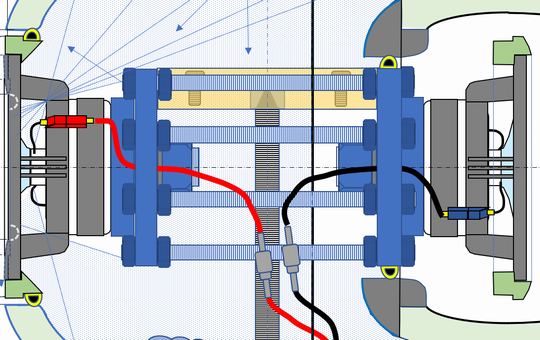

- UTD��Isobaric�̈Ⴂ�i�}���j�@

- 2023/8/2

- �G�A���X�^�C���@

- 2023/8/2

- UTD-04M�O�ςQ�@

- 2023/8/1

- UTD-04M����L�@���Ԍ���R�@

- 2023/7/31

- �p���ڑ��ƃV���[�Y�ڑ��@

- 2023/7/31

- PDF�y�[�W�X�V�@

- 2023/7/28

- �d����Ɖ��zGND�@

- 2023/7/26

- ���̒m�V�@�G�{�i�C�g�@

- 2023/7/25

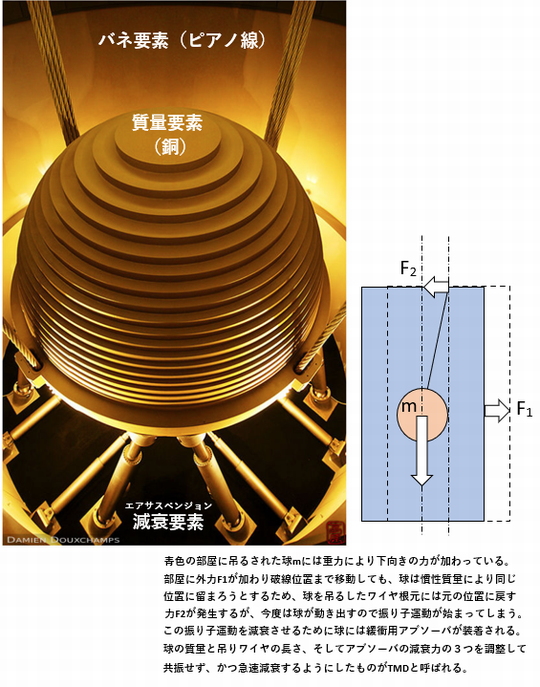

- TMD�̗p�@

- 2023/7/23

- �z���@

- 2023/7/22

- UTD-04M�O�ρ@

- 2023/7/22

- UTD-04M����L�@���Ԍ���Q�@

- 2023/7/21

- SP�R���e�X�g�r���o�߁@

- 2023/7/20

- �Ȗ̌^�@

- 2023/7/18

- �����A�����Q�@

- 2023/7/17

- �ϑw�Ȗ̃X�^���h���ό`�Q�@

- 2023/7/13

- �o�����X�\���@

- 2023/7/12

- UTD-04M����L�@���Ԍ���@

- 2023/7/7

- SP�R���e�X�g�̏@

- 2023/7/7

- �L���r�l�b�g�ɂ��ā@

- 2023/7/4

- UTD�̍\���ɂ��ĂQ�@

- 2023/7/3

- UTD�̍\���ɂ��ā@

- 2023/6/30

- �����ȃ��j�b�g�Œቹ���o���ɂ́H�S�@

- 2023/6/28

- �����ȃ��j�b�g�Œቹ���o���ɂ́H�R�@

- 2023/6/26

- OTOTEN2023�@

- 2023/6/22

- �ϑw�Ȗ̃X�^���h���ό`�I�@

- 2023/6/21

- �����ȃ��j�b�g�Œቹ���o���ɂ́H�Q�@

- 2023/6/20

- �����ȃ��j�b�g�Œቹ���o���ɂ́H�@

- 2023/6/18

- UTD����i�ɓ����Q�@

- 2023/6/18

- UTD����i�ɓ����@

- 2023/6/13

- ZORZO�����ɂ��ā@

- 2023/6/13

- �s��C���ς݁@

- 2023/6/12

- �s��@�}�\�\���ł����@

- 2023/6/12

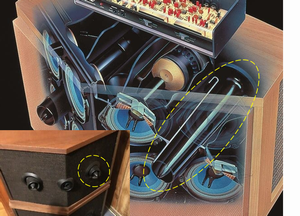

- Isobaric �̓����ɂ��ĂQ

- 2023/6/11

- Isobaric �̓����ɂ��ā@

- 2023/6/8

- �o�X���t�_�N�g�̍ގ��ɂ��ā@

- 2023/6/7

- ��C�̃X�`�t�l�X���ĉ��H�Q�@

- 2023/6/6

- ��C�̃X�`�t�l�X���ĉ��H�@

- 2023/6/3

- ��13�� ����SP�R���e�X�g����R�@

- 2023/6/2

- ��13�� ����SP�R���e�X�g����Q�@

- 2023/6/1

- ��13�� ����SP�R���e�X�g����@

- 2023/5/26

- �A�[�X�ɂ��ĂQ�@

- 2023/5/25

- �A�[�X�ɂ��ā@

- 2023/5/12

- SONY���I�u���R�[�����̗p�@

- 2023/5/12

- ���C�`���P�[�u���z���_�[TESLA�@

- 2023/5/9

- f0 ��������ɂ́H�@

- 2023/5/6

- TAD�֘A�L���iPhileweb�j�Q�@

- 2023/5/3

- TAD�֘A�L���iPhileweb�j�@

- 2023/5/1

- ���̃I�[�f�B�I�`�F�b�N�\�[�X�i�����j�@

- 2023/4/28

- AS�����Ɖ��H�[Z�̃_�N�g�����܁@

- 2023/4/26

- ���̃I�[�f�B�I�`�F�b�N�\�[�X�@

- 2023/4/25

- STEREO��5�����t�^�I�[�f�B�I�`�F�b�NCD�@

- 2023/4/18

- OTOTEN2023�J�Á@

- 2023/4/15

- �@��̑����ɂ��ā@

- 2023/4/11

- �Ȃ��ɂ��ĂU�@

- 2023/4/10

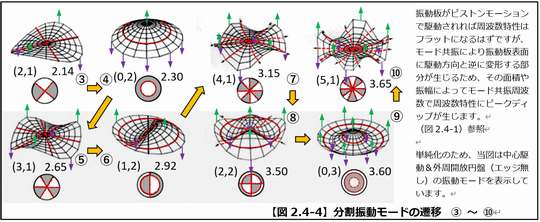

- �̂̃X�s�[�J�[�����ɂ��ĂQ�@

- 2023/4/8

- �̂̃X�s�[�J�[�����ɂ��ā@

- 2023/4/8

- ���C��H�l�R�@

- 2023/4/7

- ���C��H�l�Q�@

- 2023/4/3

- ���C��H�l�@�����@

- 2023/4/2

- ���C��H�l�@

- 2023/4/1

- �Ȃ��ɂ��� �T�@

- 2023/3/26

- �Ȃ��ɂ��� �S�@

- 2023/3/24

- �Ȃ��ɂ��� �R�@

- 2023/3/22

- �Ȃ��ɂ��� �Q�@

- 2023/3/21

- ���[���`���[���@

- 2023/3/20

- FE208SS-HP��T360FD�ɂ��ā@

- 2023/3/19

- ���o�����̃G�[�W���O�ƌo�N�ω��@

- 2023/3/16

- �Ȃ��ɂ��ā@

- 2023/3/8

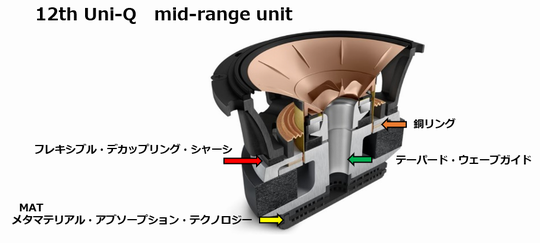

- KEF ��12����Uni-Q�h���C�o�@�Q

- 2023/3/6

- KEF ��12����Uni-Q�h���C�o�@

- 2023/3/2

- Fostex T360FD�@

- 2023/2/25

- �Z�����[�X�E�i�m�t�@�C�o�[�E�R�[�e�B���O�@

- 2023/2/21

- ����R���e�X�g�̓��e�@

- 2023/2/18

- ����R���e�X�g�Y�@

- 2023/2/17

- �ڒ���MOS8�ɂ��ā@

- 2023/2/13

- ���Đ��ɂ��ĂQ�i���̏ꍇ�j�@

- 2023/2/12

- ���Đ��ɂ��ā@

- 2023/2/10

- SP�[�q�ɂ��ĂQ�@

- 2023/2/3

- SP�[�q�ɂ��ā@

- 2023/2/3

- �������낢SP�[�q�@

- 2023/1/30

- �������H�̒��ӓ_�Q�@

- 2023/1/30

- �������H�̒��ӓ_�@�P�K�\�h�ɂ��ā@

- 2023/1/22

- �o�b�t���̎��ӂ����E���h������@

- 2023/1/16

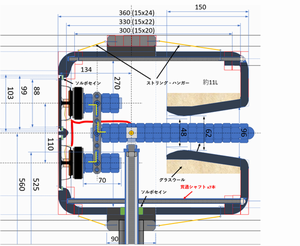

- OM-MF04��MF4-MICA�Ƃ̃L���r�l�b�g�v�̈Ⴂ�@

- 2023/1/12

- ���y�Ɣ]�g�Q�@

- 2023/1/12

- ���y�Ɣ]�g�@

- 2023/1/10

- �g�U�ڍ��@

- 2023/1/10

- SP�R����i�ɂ��ā@�o�߂P�@

- 2023/1/2

- ��13��@����STEREO���SP�R����i�ɂ��ā@

- 2022/12/31

- �G�\�e���b�NGrandiosoT1�̋쓮�ɂ��ĂR�@

- 2022/12/29

- �G�\�e���b�NGrandiosoT1�̋쓮�ɂ��ĂQ�@

- 2022/12/27

- �G�\�e���b�NGrandiosoT1�̋쓮�ɂ��ā@

- 2022/12/27

- TAD-CE1TX�@�o����ADS�|�[�g�ɂ��ā@���l�с@

- 2022/12/27

- TAD-CE1TX�@�o����ADS�|�[�g�ɂ��ā@

- 2022/12/26

- STEREO����Î���SP�R���e�X�g�ɂ��ā@

- 2022/12/24

- �ړ_����܁u�X�[�p�[TMD�v�ɂ��ā@

- 2022/12/24

- �u���c�t���v�Ɓu�n�ځv�̈Ⴂ�Q�@

- 2022/12/23

- �u���c�t���v�Ɓu�n�ځv�̈Ⴂ�@

- 2022/12/20

- �u���c�t���v���ĉ��������H�@

- 2022/12/15

- �C���V�����[�g���\�͍ގ������ł͌��܂�Ȃ��R�@

- 2022/12/14

- ���̏d�v���ɂ��ĂR�i�⑫�j�@

- 2022/12/12

- ���̏d�v���ɂ��ĂR�@

- 2022/12/11

- ���̏d�v���ɂ��ĂQ�@

- 2022/12/9

- ���̏d�v���ɂ��ā@

- 2022/12/9

- �C���V�����[�g���\�͍ގ������ł͌��܂�Ȃ��Q�@

- 2022/12/6

- �C���V�����[�g���\�͍ގ������ł͌��܂�Ȃ��@

- 2022/12/4

- �F������Model-1�ɂ��ĂQ�@

- 2022/12/2

- �t�B�[���h�R�C���ɂ�鎥��`���ɂ��ā@

- 2022/11/28

- �A�[�J�C�uPDF�@2019~2020�@

- 2022/11/28

- ���σ����O�̉��H�ɂ��ā@

- 2022/11/27

- �F������Model-1�ɂ��ā@

- 2022/11/25

- SP�R���ɂ��ā@

- 2022/11/24

- ���g���̈�Ǝ��ԗ̈�ɂ��ā@

- 2022/11/22

- DSS�U���ɂ��ĂQ�@

- 2022/11/21

- DSS�U���ɂ��ā@

- 2022/11/20

- Aperiodic�����L���r�l�b�g�ɂ��ā@

- 2022/11/19

- �L���r�l�b�g�����ɂ���摝���̎d�g�݁@

- 2022/11/18

- �L���r�l�b�g�̉��s�ɂ��ĂR�@

- 2022/11/17

- �L���r�l�b�g�̉��s�ɂ��ĂQ�@

- 2022/11/14

- �b��̉��z�A�[�X�ɂ��ā@

- 2022/11/10

- �L���r�l�b�g�̉��s�ɂ��ā@

- 2022/11/5

- �Œዤ�U���g��f0�Ƌ�C�̐����ɂ��ā@

- 2022/11/5

- �ቹ�Đ��ɂ��ā@

- 2022/10/30

- TIAS���w�@

- 2022/10/27

- R-2R����DAC�ɂ��ā@

- 2022/10/26

- Isobaric Principle�ɂ��ā@

- 2022/10/17

- TMD�ɂ��ā@

- 2022/10/14

- �t���[���̖��@

- 2022/10/10

- �����̏d�v���@

- 2022/10/5

- MF4-MICA�@�}�C�J�ɂ��ā@

- 2022/10/2

- MF4-MICA�@���b�N�{�̓��e�₢���킹�@

- 2022/10/1

- MF4-MICA�@�C���s�[�_���X������f0�����@

- 2022/9/27

- ���̓`�d�Ɖ��F�ɂ��ā@

- 2022/9/21

- �����O�X�g���[�N�@

- 2022/9/20

- TS�p�����[�^�̗L�������@

- 2022/9/20

- OM-MF4-MICA ���j�b�g�v�̕������@

- 2022/9/19

- OM-MF4-MICA TS�p�����[�^��r�i�����j�@

- 2022/9/18

- OM-MF4-MICA TS�p�����[�^��r�@

- 2022/9/15

- OM-MF4-MICA�w�����܂����@

- 2022/9/10

- ���j�b�g�̕����ڑ��ɂ��ā@

- 2022/9/4

- �A�N�e�B�u�X�s�[�J�[�ɂ��ĂQ�@

- 2022/9/3

- �A�N�e�B�u�X�s�[�J�[�ɂ��ā@

- 2022/9/1

- �L���͂ɂ��ā@

- 2022/9/1

- ���Ƃ��Ă��L���͂𐊂������Ȃ����߂ɂ́H�@

- 2022/8/27

- �A���~�����ɂ��ā@

- 2022/8/24

- T2�̃����e�i���X�Q�@

- 2022/8/17

- T2�̃����e�i���X�@

- 2022/8/14

- ���j�b�g�����@���O�����J�n�@

- 2022/8/12

- �I�y�A���v�k�`�@

- 2022/8/9

- �₶��ׂ��\���ɂ��ĂQ�@

- 2022/8/8

- �₶��ׂ��\���ɂ��ā@

- 2022/8/8

- PHI-6P�������Q�@

- 2022/8/4

- PHI-6P�������@

- 2022/7/31

- ������AK4499EX�ɂ��ā@

- 2022/7/28

- �h���i�N���A�d�グ�j�Q�@

- 2022/7/23

- OM-MF4-MICA��TS�p�����[�^�ɂ��ā@

- 2022/7/21

- �h���i�N���A�d�グ�j�@

- 2022/7/21

- �h���i�s�A�m�d�グ�j�Q�@

- 2022/7/20

- �h���i�s�A�m�d�グ�j�@

- 2022/7/19

- ONTOMO MOOK�@9/15�����@

- 2022/7/19

- ����STEREO8���� �H��l�ԑ�W���Ɍf�ڂ���܂����@

- 2022/7/15

- ���C�u������PDF�ɂ��ā@

- 2022/7/14

- ���_�Ɖ����@

- 2022/7/10

- �T�u�L���r�l�b�g�g�ݍ��݁@

- 2022/7/6

- YAMAHA NS5000�ɂ�����L���r�l�b�g�Z�p�@

- 2022/7/5

- DYNAUDIO�@Emit�V���[�Y�̃��j�b�g�U���@

- 2022/7/3

- MOOK�{�̔��������@

- 2022/7/1

- �\�ʌ����̏@

- 2022/7/1

- �p���ō����Ă��܂�����@

- 2022/6/30

- �T�u�L���r�l�b�g�̃t�B���`��ɂ��ā@

- 2022/6/28

- ���j�b�g���ӂ̎d�グ�ɂ��ĂT�@

- 2022/6/27

- ���j�b�g���ӂ̎d�グ�ɂ��ĂS�@

- 2022/6/23

- ���j�b�g���ӂ̎d�グ�ɂ��ĂR�@

- 2022/6/19

- ���j�b�g���ӂ̎d�グ�ɂ��ĂQ�@

- 2022/6/16

- ���j�b�g���ӂ̎d�グ�ɂ��ā@

- 2022/6/13

- Magico���j�b�g�ɂ��ā@

- 2022/6/13

- �h���d�グ�ɂ��ĂR�@

- 2022/6/12

- OTOTEN2022���z�@

- 2022/6/10

- ���e���V�[�ɂ��ā@

- 2022/6/7

- �h���d�グ�ɂ��ĂQ�@

- 2022/6/4

- �h���d�グ�ɂ��ā@

- 2022/6/1

- �A���j�R���ΐ_�b�ɂ��ā@

- 2022/5/29

- �\����ʂɂ��ā@

- 2022/5/26

- SMC�ɂ��ā@

- 2022/5/25

- Paradigm PERSONA�@9H�ɂ��ĂT�@

- 2022/5/24

- DALI�@KORE�E�[�t�@�ɂ��ā@

- 2022/5/20

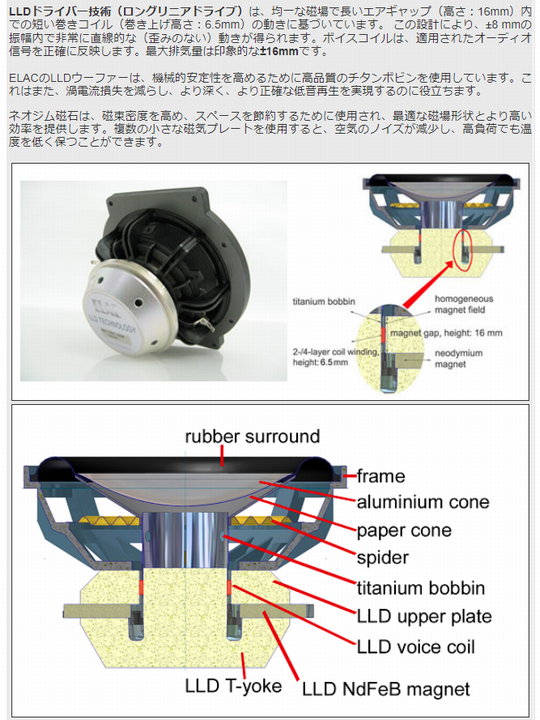

- ELAC�@LLD�E�[�t�@�ɂ��ā@

- 2022/5/20

- JL AUDIO�@E-110�@E-112�ɂ��ā@

- 2022/5/18

- Paradigm PERSONA�@9H�ɂ��ĂS�@

- 2022/5/16

- Paradigm PERSONA�@9H�ɂ��ĂR�@

- 2022/5/15

- Paradigm PERSONA�@9H�ɂ��ĂQ�@����

- 2022/5/14

- Paradigm PERSONA�@9H�ɂ��ā@

- 2022/5/13

- �I���L���[�z�[���G���^�[�e�C�������g�����Ȕj�Y�@

- 2022/5/12

- ���N��ONTOMO���b�N�́H�@

- 2022/5/12

- Linn�@Organik-DAC�ɂ��ā@

- 2022/5/10

- �����]���ɂ��ĂQ�@

- 2022/5/7

- �����]���ɂ��ā@

- 2022/5/5

- �~�[�V���@�t�@�[�X�g�e�C�N�@�u�����ցv�@

- 2022/5/3

- ���t�@�C�o�[�ɂ��ā@

- 2022/5/1

- SFP�|�[�g�ɂ��ā@

- 2022/5/1

- NHK�@�q���[�}�j�G���X�@�畆�Q�@

- 2022/4/28

- NHK�@�q���[�}�j�G���X�@�畆�@

- 2022/4/27

- �h���i���ɂ��ā@

- 2022/4/25

- ZORZO����ɂ��ĂR�@

- 2022/4/25

- ZORZO����ɂ��ĂQ�@

- 2022/4/23

- ZORZO����ɂ��ā@���F������Model1�����L

- 2022/4/19

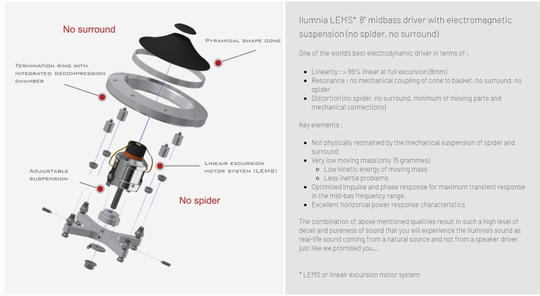

- Ilumnia�Ђ̃��j�b�g�Z�p�uLEMS�v�ɂ���

- 2022/4/19

- ���n�h���̏�

- 2022/4/18

- Studer A730�̎v���o

- 2022/4/16

- �F�����Á@Model-1�i�⑫�j

- 2022/4/15

- �F�����Á@Model-1

- 2022/4/14

- �T�u�L���r�l�b�g�C���i�⑫�j

- 2022/4/12

- �T�u�L���r�l�b�g�C��

- 2022/4/9

- ���g�ł̎������ʁ��ׂ����C��

- 2022/4/9

- Linn�@�uOrganik DAC�v���\�Q

- 2022/4/8

- Linn�@�uOrganik DAC�v���\

- 2022/4/6

- �O��L���r�l�b�g�̌����@�����X�N�����[

- 2022/4/4

- �I���L���[�T�E���h�|�Y

- 2022/4/4

- �o�b�t�����ʂɂ���

- 2022/3/31

- Aplair-6Pv2�p�L���r�l�b�g���H�F�O�`���H�T

- 2022/3/29

- Void��Air�̃f�U�C��

- 2022/3/28

- �L���r�l�b�g���̋z���ɂ��ā@�R

- 2022/3/27

- �L���r�l�b�g���̋z���ɂ��ā@�Q

- 2022/3/27

- �L���r�l�b�g���̋z���ɂ���

- 2022/3/25

- Aplair-6Pv2�p�L���r�l�b�g���H�F�O�`���H�S

- 2022/3/23

- �q�Ƀ��{�b�g�uSqUID�v

- 2022/3/21

- Aplair-6Pv2�p�L���r�l�b�g���H�F�O�`���H�R

- 2022/3/20

- OM-OF101�ɂ���

- 2022/3/19

- Aplair-6Pv2�p�L���r�l�b�g���H�F�O�`���H�Q

- 2022/3/18

- Aplair-6Pv2�p�L���r�l�b�g���H�F�O�`���H

- 2022/3/17

- �V�X�e����Q�ŃA�b�v���[�h���x��܂���

- 2022/3/16

- Aplair-6Pv2�p�L���r�l�b�g���H�F�O�r�Ƃ̛ƍ���

- 2022/3/10

- Aplair-6Pv2�p�L���r�l�b�g���H�F�T�u�L���r

- 2022/3/7

- Kii THREE�ɂ���

- 2022/2/26

- �����̖��

- 2022/2/23

- Aplair-6Pv2�p�L���r�l�b�g���H�F�u�ǂ̉���

- 2022/2/17

- PHI-101�������グ�Ă��܂���

- 2022/2/15

- CNF�ɂ���

- 2022/2/13

- ��iPHI-101�ɂ��ā@���̂V

- 2022/2/11

- ��iPHI-101�ɂ��ā@���̂U

- 2022/2/11

- ��iPHI-101�ɂ��ā@���̂T

- 2022/2/10

- ��iPHI-101�ɂ��ā@���̂S

- 2022/2/9

- ���o�@���E�̎��̓������ɂ���

- 2022/2/6

- ��iPHI-101�ɂ��ā@���̂R

- 2022/2/6

- ��iPHI-101�ɂ��ā@���̂Q

- 2022/2/5

- ��iPHI-101�ɂ��ā@���̂P

- 2022/2/4

- STEREO�� ����SP�R���e�X�g���܂Ȃ炸

- 2022/2/4

- MDF�J�b�g����

- 2022/1/31

- ���{�Ɖ��̏��\���Ƃ��̑�

- 2022/1/30

- �n�E�W���O�ɂ��ā@���̂S

- 2022/1/28

- �n�E�W���O�ɂ��ā@���̂R

- 2022/1/27

- �n�E�W���O�ɂ��ā@���̂Q

- 2022/1/26

- �n�E�W���O�ɂ���

- 2022/1/22

- �փv���[���[�ɂ���

- 2022/1/22

- ��12��X�s�R���EWeb�z�M

- 2022/1/20

- PDF�X�V��ƒ��Ɏv��������

- 2022/1/19

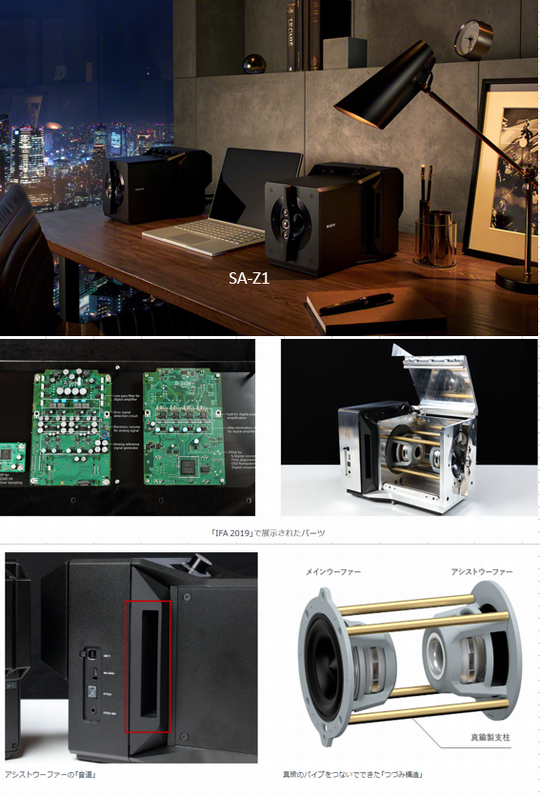

- SA-Z1 �^���f���Œ���@�ɂ���

- 2022/1/19

- SONY�@SA-Z1�ɂ���

- 2022/1/12

- �A���~�j�E���E�}�O�l�V�E������

- 2022/1/9

- ��ʊJ����

- 2022/1/7

- �����Ɖ����]���@����

- 2022/1/5

- �����Ɖ����]��

- 2022/1/2

- B&W�@801D4�lj���̂Q

- 2022/1/2

- B&W�@801D4�lj����

- 2021/12/31

- ���[�J�[�J���[�̈Ⴂ�@�⑫

- 2021/12/31

- �U��Ԃ�

- 2021/12/31

- ���[�J�[�J���[�̈Ⴂ

- 2021/12/30

- �����E���p�V��

- 2021/12/30

- Alpair-6Pv2�ɂ���

- 2021/12/27

- �v�X�ɑ|��

- 2021/12/25

- �L���r�l�b�g�̃f�U�C���ɂ���

- 2021/12/23

- PDF�w���j�b�g���ĉ����[���x���X�V

- 2021/12/19

- ���̒m�V

- 2021/12/16

- �ڒ��ɂ���

- 2021/12/14

- �����i����

- 2021/12/10

- ���`�L���r�l�b�g�͍ō��̌`�H(2)

- 2021/12/5

- ���`�L���r�l�b�g�͍ō��̌`�H

- 2021/12/1

- STEREO����R���e�X�g�ꎟ�ʉ�

- 2021/11/30

- STEREO����R���e�X�g���I

- 2021/11/29

- �e�N�j�N�XSB-G90m2�ɂ���(3)

- 2021/11/29

- �e�N�j�N�XSB-G90m2�ɂ���(2)

- 2021/11/28

- �^���f���������̍\���ɂ���

- 2021/11/23

- �j�[�h���i�X�p�C�N�j�ɂ���(2)

- 2021/11/18

- �j�[�h���i�X�p�C�N�j�ɂ���

- 2021/11/16

- �e�N�j�N�XSB-G90m2�ɂ���

- 2021/11/15

- ��i�Љ�(7)

- 2021/11/14

- ��i�Љ�(6)

- 2021/11/14

- ��i�Љ�(5)

- 2021/11/13

- ��i�Љ�(4)

- 2021/11/12

- ��i�Љ�(3)

- 2021/11/12

- ��i�Љ�(2)

- 2021/11/11

- ��i�Љ�(1)

- 2021/11/10

- TIAS���w�ł���

- 2021/10/21

- CUBEAUDIO�@F10Neo�ɂ���

- 2021/10/14

- �_�N�g��W���ɂ���(2)

- 2021/10/14

- �_�N�g��W���ɂ���

- 2021/10/13

- �����S�j����̌v�Z��

- 2021/9/21

- �^���f�����[�^�[���@�r���o��

- 2021/9/19

- �㎥�^���C��H��L���郆�j�b�g�͍ō��H(2)

- 2021/9/17

- �㎥�^���C��H��L���郆�j�b�g�͍ō��H

- 2021/9/11

- B&W�@800D4�V���[�Y�ɂ���

- 2021/9/7

- OM-OF101�@�^���f�����[�^�[����

- 2021/8/28

- OM-OF101�@���t���X�N�����[����(2)

- 2021/8/28

- ��L����

- 2021/8/23

- OM-OF101�@���t���X�N�����[����

- 2021/8/20

- OM-OF101�@���@����ƋC�t��������

- 2021/8/20

- OM-OF101�{�g���ڍ����@

- 2021/8/19

- OM-OF101���w�����܂���

- 2021/8/17

- OM-OF101�ɂ���

- 2021/8/15

- �{�C�X�R�C���ɂ���

- 2021/8/13

- ���L���b�v�̌��ʂɂ���

- 2021/8/9

- ���C����ɂ���(2)

- 2021/8/7

- ���C����ɂ���

- 2021/8/6

- TS�p�����[�^�@Vas�ɂ���(3)

- 2021/8/2

- TS�p�����[�^�@Vas�ɂ���(2)

- 2021/8/2

- TS�p�����[�^�@Vas�ɂ���

- 2021/7/31

- TS�p�����[�^�̋��ߕ��ɂ���

- 2021/7/28

- PDCA�ɂ���

- 2021/7/27

- �ړ_�ɂ��� (3)

- 2021/7/25

- �ړ_�ɂ��� (2)

- 2021/7/25

- �ړ_�ɂ���

- 2021/7/21

- OM-OF101�I���L���[���j�b�g�V���

- 2021/7/15

- �z���Ɗg�U�ɂ��ā@�⑫

- 2021/7/15

- �z���Ɗg�U�ɂ���

- 2021/7/11

- �[������n�߂�6��I�[�f�B�I���[���y��2��z

- 2021/7/10

- ���z�A�[�X�ɂ���

- 2021/7/7

- TIAS2021�J��

- 2021/7/4

- �A�N�Z�T���[�ɂ��āi���̂R�j

- 2021/7/4

- �A�N�Z�T���[�ɂ��āi���̂Q�j

- 2021/7/3

- �A�N�Z�T���[�ɂ��āi���̂P�j

- 2021/7/1

- MDF�̐ڒ��ɂ���

- 2021/7/1

- MDF�̉��i�ƕi��(2)

- 2021/6/27

- MDF�̉��i�ƕi��

- 2021/6/27

- ���

- 2021/6/26

- �����̓������P�c�[���i�����j

- 2021/6/23

- ONKYO�@OM-OF101�ɂ���(5)

- 2021/6/22

- ONKYO�@OM-OF101�ɂ���(4)

- 2021/6/21

- ONKYO�@OM-OF101�ɂ���(3)

- 2021/6/20

- ONKYO�@OM-OF101�ɂ���(2)

- 2021/6/16

- 2021�NMOOK�t�^�@ONKYO�@OM-OF101�ɂ���

- 2021/6/15

- ������˂��g�����t�b�g����̎���(2)

- 2021/6/14

- ������˂��g�����t�b�g����̎���

- 2021/6/13

- AR-1.8�̐v�Ӑ}�ɂ���

- 2021/6/9

- AR-1.8�p�A�����j�b�g�̏�(2)

- 2021/6/2

- AR-1.8�p�A�����j�b�g�̏�

- 2021/5/30

- 2021�N����X�s�[�J�[�R���e�X�g�p���j�b�g�ɂ���

- 2021/5/23

- �{�[���ՂŐ��ՂƓ����悤�ȉ��H������ɂ� (�ԊO��)

- 2021/5/23

- �{�[���ՂŐ��ՂƓ����悤�ȉ��H������ɂ� (3)

- 2021/5/22

- �{�[���ՂŐ��ՂƓ����悤�ȉ��H������ɂ� (2)

- 2021/5/21

- �{�[���ՂŐ��ՂƓ����悤�ȉ��H������ɂ� (1)

- 2021/5/18

- �l�b�g�T�[�t�B���͔]�̍����������i�Q�j

- 2021/5/17

- �l�b�g�T�[�t�B���͔]�̍���������

- 2021/5/9

- PDF�w����Č��ƒ��o�̌��E�x�����ł��X�V

- 2021/5/5

- �����̓������P�c�[������ ��@

- 2021/5/5

- �����]���̓��

- 2021/5/1

- �U���̋��U���[�h�ɂ���

- 2021/4/30

- 2��ނ̉����`�d�ɂ���

- 2021/4/20

- KEF Uni-core�ɂ���

- 2021/4/18

- ��ʊJ���̉\���ɂ���

- 2021/4/12

- �f���A���쓮�ɂ���

- 2021/4/12

- �h���[���R�[���ɂ���{����}

- 2021/4/11

- �h���[���R�[���ɂ���

- 2021/4/7

- AR-1.7�@�čl�@�t�b�g

- 2021/4/2

- �����̓������P�c�[������i���̂S�j

- 2021/4/1

- �N���C�I�����ɂ���

- 2021/3/31

- Alpair-7MS�ɂ���

- 2021/3/29

- �����̓������P�c�[������i���̂R�j

- 2021/3/28

- �����̓������P�c�[������i���̂Q�j

- 2021/3/27

- AR-1.8�@�\�z�ɂ��ā@���̂Q

- 2021/3/25

- �����̓������P�c�[������i���̂P�j

- 2021/3/20

- ����STEREO�@4�����Ɍf��

- 2021/3/11

- �����̓������P�ɂ���

- 2021/3/9

- ���o�W�̎�������

- 2021/3/5

- AR-1.8�@�\�z�ɂ���

- 2021/3/2

- AR-1.8�@�v�n��

- 2021/3/1

- 2021 OTOTEN���~

- 2021/2/27

- 2021 MOOK�t�^�I���L���[���t�������W�ɂ���

- 2021/2/26

- ����STEREO���œ��܂��܂���

- 2021/2/17

- ���j�b�g�����P�ɂ܂Ƃ߂܂���

- 2021/1/28

- AR-1.7�i���i���̂Q�j

- 2020/12/23

- AR-1.7�i����

- 2020/10/26

- �������j�b�g�̔z�u�ɂ���

- 2020/10/10

- �i�m�o�u���ɂ���

- 2020/10/5

- �h�����邠��

- 2020/10/3

- �^�C���h���C���ɂ���

- 2020/9/27

- AR-1.7�v�J�n

- 2020/9/23

- AR-1.5�g�ݏグ����

- 2020/9/23

- KEF�@MAT�ɂ���

- 2020/9/19

- ���ʓh���ɂ��ā@����

- 2020/9/16

- ���ʓh���ɂ���

- 2020/9/15

- MarkAudio OM-MF4

- 2020/9/9

- �d���ɂ��ā@�َ�����ڍ�

- 2020/9/2

- �d���ɂ��ā@���̂S

- 2020/9/1

- �d���ɂ��ā@���̂R

- 2020/8/29

- �d���ɂ��ā@���̂Q

- 2020/8/28

- �d���ɂ��ā@���̂P

- 2020/8/19

- �ۋ��p�l���\�[����@���̂U

- 2020/8/16

- �ۋ��p�l���\�[����@���̂T

- 2020/8/12

- �T�[�N���J�b�^�[����@���̂P

- 2020/8/12

- �ۋ��p�l���\�[����@���̂S

- 2020/8/5

- �ۋ��p�l���\�[����@���̂R

- 2020/8/1

- �ۋ��p�l���\�[����@���̂Q

- 2020/7/31

- ����ėǂ�����

- 2020/7/26

- �ۋ��p�l���\�[����@���̂P

- 2020/7/16

- �ۋ��p�l���\�[�ā@���̂T

- 2020/7/15

- �ۋ��p�l���\�[�ā@���̂S

- 2020/7/15

- ���Y�@�A�N�e�B�u�g���N���b�h�J��

- 2020/7/11

- �ۋ��p�l���\�[�ā@���̂R

- 2020/7/10

- �ۋ��p�l���\�[�ā@���̂Q

- 2020/7/2

- �T�[�N���J�b�g������ǂƊۋ��p�l���\�[��

- 2020/6/26

- �f���}�[�N�E�g�C�t�F����X���[�[���^�[���̃f�U�C��

- 2020/6/20

- �T�[�N���J�b�g����@���j���[�A���v ���̂R

- 2020/6/19

- ���[�^�[�p�T�[�N���J�b�g����@���j���[�A���v ���̂Q

- 2020/6/19

- ���[�^�[�p�T�[�N���J�b�g����@���j���[�A���v

- 2020/6/13

- Panasonic�@SB-G90�̉��P��

- 2020/6/13

- PDF�w���z�̃��j�b�g�Ƃ́x�X�V

- 2020/6/6

- PDF�w�A�i���W�[��@�ɂ��d�C�n�ւ̕ϊ��Ƃ��̉�́x�X�V

- 2020/6/3

- SP�V�X�e���݂艺�����̃A�i���W�[���

- 2020/6/1

- D&D��8c�@�NjL�@���̂T

- 2020/5/31

- D&D��8c�@�NjL�@���̂S

- 2020/5/27

- D&D��8c�@�NjL�@���̂R

- 2020/5/26

- D&D��8c�@�NjL�@���̂Q

- 2020/5/26

- D&D��8c�@�NjL

- 2020/5/23

- �����Đ��Ƃ́H�@���̂Q

- 2020/5/22

- �����Đ��Ƃ́H

- 2020/5/22

- ���l�с@FOCAL TMD�G�b�W

- 2020/5/21

- D&D��8c�ɂ���

- 2020/5/20

- �X�s�[�J�[�L���r�l�b�g�̐ݒu�ɂ���

- 2020/5/16

- Wind Bell�ɂ���

- 2020/5/14

- �R�[�l�b�N�X�ɂ���

- 2020/5/12

- �S���ɂ���

- 2020/5/10

- �|���}�[�N���C�R���|�W�b�g�ɂ��ā@���l��

- 2020/5/9

- �s�G�]�f�q�ɂ���

- 2020/5/8

- �|���}�[�N���C�R���|�W�b�g�ɂ���

- 2020/5/7

- �w���z�̃��j�b�g�Ƃ́x�X�V Rev.5.01

- 2020/5/3

- �c�C�������N�`�N���b�N�l ���̂Q

- 2020/5/2

- ���i�q���v�ɂ��ā`�N���b�N�l

- 2020/4/21

- �P�[�u���l�@�X�^�[�J�b�h�z�u�ɂ���

- 2020/4/18

- �G�[�W���O�ɂ��ā@���̂Q

- 2020/4/18

- �G�[�W���O�ɂ���

- 2020/4/16

- HANIWAaudio�ɂ��ā@�ߑ�

- 2020/4/13

- ���U�ɂ��� ���̂Q

- 2020/4/12

- AR-1.5�ɂ����鐧�U�ɂ���

- 2020/4/11

- ���[���G�b�W�̋����ɂ���

- 2020/4/10

- �O�����ʂɂ���

- 2020/4/9

- HANIWAaudio�i�N�{�e�b�N�j�ɂ��� ����

- 2020/4/8

- AR-2�ւ̓W�J�@���̂S

- 2020/4/8

- ���̒x��

- 2020/4/7

- HANIWAaudio�i�N�{�e�b�N�j�ɂ���

- 2020/3/25

- OM-MF519�@�O�`

- 2020/3/24

- AR-2�ւ̓W�J�@���̂Q�A���̂R

- 2020/3/22

- AR-2�ւ̓W�J

- 2020/3/19

- �����f�B�A��MQA�Ɍ���^�C���h���C���̎��g��

- 2020/3/19

- AR-1.5���؋@�̉ۑ�ɂ��ā@���̂R

- 2020/3/15

- AR-1.5���؋@�̉ۑ�ɂ��ā@���̂Q

- 2020/3/12

- AR-1.5���؋@�̉ۑ�ɂ��ā@���̂P

- 2020/3/10

- �X�s�[�J�[��ݒu���鏰�ɂ���

- 2020/3/5

- ���[�t�F�f�[���u�X�[�p�[�W�v

- 2020/2/27

- PDF�X�V

- 2020/2/21

- ���j�b�g��TS�p�����[�^��r

- 2020/2/20

- ���؋@�̃A�i���W�[��́@�o�c�e�X�V

- 2020/2/18

- ���؋@�̃A�i���W�[��͂ɂ���

- 2020/2/16

- �ڍ����̉��͂Ƙc�ɂ��ā@

- 2020/2/15

- ���؋@�ɂ�����L���r�l�b�g���U�̃V���v����

- 2020/2/12

- �u�Z�p���v�y�[�W���X�V

- 2020/2/9

- �\���G���A�̊g��

- 2020/2/8

- PDF�uTS�p�����[�^�v�@��L�����Ȃǁ@����

- 2020/2/7

- OM-MF519���g�������؋@ ���P1

- 2020/2/5

- OM-MF519���g�������؋@ ��蓹

- 2020/2/5

- OM-MF519���g�������؋@ �ߑ����̂Q

- 2020/2/3

- �ڒn�i�A�[�X�j�ƃO�����h�iGND�j�ɂ���

- 2020/2/2

- TAB2020

- 2020/1/31

- OM-MF519���g�����V�X�e���̐���@�ߑ�

- 2020/1/30

- OM-MF519���g�����V�X�e���̐���@���̂S

- 2020/1/30

- OM-MF519���g�����V�X�e���̐���@���̂R

- 2020/1/30

- OM-MF519���g�����V�X�e���̐���@���̂Q

- 2020/1/28

- OM-MF519���g�����V�X�e���̐���@���̂P

- 2020/1/27

- OM-MF519���g�����V�X�e���̐v ���̂S

- 2020/1/26

- ������ƒE���@B&K

- 2020/1/26

- OM-MF519���g�����V�X�e���̐v ���̂R

- 2020/1/26

- OM-MF519���g�����V�X�e���̐v ���̂Q

- 2020/1/25

- �y���l�сzOM-MF519���g�����V�X�e���̐v

- 2020/1/25

- OM-MF519���g�����V�X�e���̐v

- 2020/1/24

- �c�ɂ���

- 2020/1/18

- ONKYO�@SL-1�̋L��

- 2020/1/14

- PDF�L�q�~�X�@�w���z�̃��j�b�g�Ƃ́x

- 2020/1/11

- �o�X���t�̃_�N�g���U���g���ɂ��ā@�Q

- 2020/1/10

- �o�X���t�̃_�N�g���U���g���ɂ���

- 2020/1/10

- �w102SSC�x�P�[�u���ɂ���

- 2020/1/7

- �p���[�g�}�̌��p�ɂ���

- 2020/1/7

- �N���C�I�W�F�j�b�N�����ɂ���

- 2020/1/5

- PDF�t�@�C���A�b�v�f�[�g

- 2020/1/3

- �L���r�l�b�g�Ƌ쓮�n�̕����ɂ���

- 2019/12/28

- �@OS�R���̎v���o

- 2019/12/20

- �@SP�P�[�u���̖��ɂ���

- 2019/12/14

- �@�u�Ԑڒ��܂ɂ���

- 2019/11/23

- 2019�����C���^�[�i�V���i���I�[�f�B�I�V���[

- 2019/11/12

- �ڒ���SGA�ɂ��āi�NjL�j�@

- 2019/11/10

- �ڒ���SGA�ɂ��ā@

- 2019/10/29

- �w���z�̃��j�b�g�Ƃ́@rev.4.05�x���A�b�v�@

- 2019/10/25

- �r�[���e�b�N�wNova2101�x�ɂ��ā@

- 2019/9/30

- VC����̃X�`�t�l�X�ɂ��ā@

- 2019/9/28

- Eton�@Arcosia 4-318 �ɂ��ā@

- 2019/9/28

- �A���v�ɂ��X�s�[�J�[�쓮�ɂ��ā@

- 2019/9/12

- �j�[�h����̐ڒn���i�ɂ��ā@

- 2019/8/18

- �w�}�[�N�I�[�f�B�IOM-MF519�x�ɂ��ā@

- 2019/8/14

- �w�w�����z���c����@rev.1.03�x���A�b�v�@

- 2019/8/10

- �w���z�̃��j�b�g�Ƃ́@rev.4.03�x���A�b�v�@

- 2019/8/10

- �w�����G�l���M�[�̓`�d�@rev.1.01�x���A�b�v�@

- 2019/8/4

- �w�����]���ɂ��ā@rev.1.04�x���A�b�v�@

- 2019/8/1

- �w�o�b�n�b�b���Y���~���J�o���[�ɂ��ā@�ɂ킩�l ���̂Q�x�@

- 2019/7/30

- �wDutch&Dutch 8c���j�^�[�X�s�[�J�[�x�ɂ��ā@

- 2019/7/29

- �wONTOMO MOOK �}�[�N�I�[�f�B�IOM-MF519�x����@

- 2019/7/21

- �w����Đ��̌��E�xrev.1.03���A�b�v�@

- 2019/7/20

- �w�A�i���W�[��@�ɂ��d�C�n�ւ̕ϊ��Ɖ�́x���C���@

- 2019/7/15

- �w�A�i���W�[��@�ɂ��d�C�n�ւ̕ϊ��Ɖ�́x���A�b�v�@

- 2019/7/13

- �w���z�̃��j�b�g�Ƃ́xrev.4.02���A�b�v�@

- 2019/6/29

- �w���z�̃��j�b�g�Ƃ́xrev.3.04�C�� ���̂Q�@

- 2019/6/29

- �w���z�̃��j�b�g�Ƃ́xrev.3.04���C�����܂����@

- 2019/6/24

- �w���z�̃��j�b�g�Ƃ́xrev.3.04���A�b�v���܂����@

- 2019/6/15

- �wAR-2�@�W���o���\���̕ϑJ ���̂Q�x�@

- 2019/6/8

- �wAR-2�@�W���o���\���̕ϑJ �����x�@

- 2019/6/8

- �wAR-2�@�W���o���\���̕ϑJ�x�@

- 2019/5/26

- �w�؍H�t���C�X���̐���@���̂Q�����x�@

- 2019/5/25

- �w�����L���̔]���J�j�Y���@rev.1.06�x�@

- 2019/5/19

- �w�A�i���O�I�[�f�B�I�t�F�A�x�@

- 2019/5/14

- �w�؍H�t���C�X���̐���@���̂Q�x�@

- 2019/5/10

- �w�؍H�t���C�X���̐���@���̂P�x�@

- 2019/4/17

- �w�ǂ����Ƃ́H�x�@

- 2019/4/7

- �wAR-2����p���̃A���~�t���[�����@���̂Q�D�T�x�@

- 2019/4/4

- �wAR-2����p���̃A���~�t���[�����x�@

- 2019/3/22

- �w���z�̃��j�b�g�Ƃ́xrev.3.01���A�b�v���܂����@

- 2019/3/21

- �w�y�n�q�y�n�ɂ��āx�@

- 2019/3/21

- �w�l�i�I�[�f�B�I�t�F�X�e�B�o���Q�O�P�X�x�@

- 2019/2/24

- �w���j�b�g������˂ւ̑Ή��FAleph-1�̏ꍇ�x�@

- 2019/2/10

- �w�t�N�d�͂ɂ��ā@�āX�l�x�@

- 2019/1/27

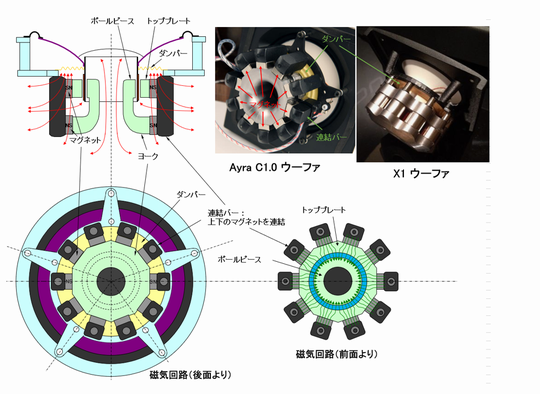

- �wWoofer Raidho Ayra C1.0�x�@

- 2019/1/26

- �w���[�^�[XY�e�[�u���@���̂Q�x�@

- 2019/1/14

- �w���[�^�[XY�e�[�u���x�@

- 2019/1/1

- �wCyclops�x�@

- 2018/12/23

- �wVC�̐v ��r�x�@

- 2018/12/22

- �wVC�̐v�c�[���x�@

- 2018/12/15

- �w���j�b�g�̑I�ѕ��x�@

- 2018/11/25

- �w�t�N�d�͂ɂ��ā@�čl�x�@

- 2018/11/21

- �w2018�����C���^�[�i�V���i���I�[�f�B�I�V���[�x�@

- 2018/11/15

- �w�L���̞B�����ɂ��āx�@

- 2018/11/5

- �w���ш�ƊO�L�эזE�x�@

- 2018/10/27

- �w�U���@�V�f�ޏ�� CNF�x�@

- 2018/10/21

- �w���̐����A�z���A�t�B���^�Ȃǂɂ��āx�@

- 2018/10/7

- �w���̓`�d�ɂ��āx�@

- 2018/9/29

- �w3D-CAD�����łɃg���C��������ǁE�E�E�x�@

- 2018/9/23

- �w�L���r�l�b�g�̎��݂�ɂ��āi�A�i���W�[��͂ɂ��j�x�@

- 2018/9/16

- �w�\���{�Z�C���ɂ��āx�@

- 2018/9/9

- �w�`�q�|�Q�̃L���r�l�b�g�\���ɂ��ā@���̂Q�x�@

- 2018/9/8

- �w�`�q�|�Q�̃L���r�l�b�g�\���ɂ��āx�@

- 2018/9/2

- �w��ʊJ���L���r�l�b�g�ɂ��āx�@

- 2018/9/1

- �w�i�J�����j�B���f�q�̑傫���ɂ��āx�@

- 2018/8/29

- �w�`�f�{�[�h�̌��ʂɂ��āx�@

- 2018/8/26

- �w�i�m�Z�����[�X�ɂ��ā@���̂Q�x�@

- 2018/8/23

- �w�i�m�Z�����[�X�ɂ��āx�@

- 2018/8/19

- �w�R�C���ƃR���f���T�ɂ��ā@���̂R�x�@

- 2018/8/18

- �w�R�C���ƃR���f���T�ɂ��ā@���̂Q�x�@

- 2018/8/17

- �w�R�C���ƃR���f���T�ɂ��ā@���̂P�x�@

- 2018/8/15

- �w�lj��@�G���N���[�W���̌��߁@���̂R�x�@

- 2018/8/11

- �w�G���N���[�W���̌��߁@���̂R�x�@

- 2018/8/9

- �w�G���N���[�W���̌��߁@���̂Q�x�@

- 2018/8/7

- �w�G���N���[�W���̌��߁@���̂P�x�@

- 2018/8/4

- �w�ڒ��ɂ��āx�@

- 2018/7/29

- �w�����ɂ��āx�@

- 2018/7/28

- �w�_���p�[���X�̌��\�ɂ��āx�@

- 2018/7/26

- �w�}�[�N�I�[�f�B�I�@OM-MF5 �x�@

- 2018/7/26

- �w���݂�̃����b�g�f�����b�g�ɂ��āx�@

- 2018/7/25

- �w�X���C�h�����O�}�e���A���ɂ��āx�@

- 2018/7/22

- �wGrimm Audio LS1s-dmf�ɂ��āx�@

- 2018/7/21

- �w�u���C���h�e�X�g�̓�� ���̂T�@�ŏI��x�@

- 2018/7/14

- �w�u���C���h�e�X�g�̓�� ���̂S�x�@

- 2018/7/12

- �w�h�C�c�`�b�А��������j�b�g�ɂ��āx�@

- 2018/7/10

- �w������Ǝv�������Ɓx�@

- 2018/7/1

- �w�u���C���h�e�X�g�̓�� ���̂R�x�@

- 2018/7/1

- �w�u���C���h�e�X�g�̓�� ���̂Q�@�����x�@

- 2018/6/30

- �w�u���C���h�e�X�g�̓�� ���̂Q�x�@

- 2018/6/24

- �w�u���C���h�e�X�g�̓���x�@

- 2018/6/23

- �w�n�s�n�s�d�m�Q�O�P�W�@���̂Q�x�@

- 2018/6/20

- �w�n�s�n�s�d�m�Q�O�P�W�x�@

- 2018/6/11

- �w�A�i���O�I�[�f�B�I�t�F�A�Q�O�P�W�x�@

- 2018/6/2

- �w�U���̊֘A�Z�p�ɂ��āx�@

- 2018/6/2

- �w2018NHK�Z�����J�x�@

- 2018/5/24

- �w�ŐV���E�L���̖Y�p�ɂ��āx�@

- 2018/5/18

- �w�s���o�Ђ`���������������@�b�P�U�W�|�U�|�X�X�O�\���x�@

- 2018/5/11

- �w�`�q�|�Q�L���r�l�b�g����ɂ��� ���̂U�x�@

- 2018/5/9

- ���j�b�g�ɂ��� �⑫�����@

- 2018/5/6

- ���j�b�g�ɂ��ā@

- 2018/5/4

- �O���[�����j�b�g�l�@

- 2018/4/19

- �w���z�̃X�s�[�J�[���j�b�g�x������ rev.1.10

- 2018/4/15

- �o�c�e�w���j�b�g�̍\���Ƒg�ݗ��ĕ��x���������܂����B

- 2018/4/12

- �w�o�c�e�t�@�C���̂��Љ�x

- 2018/4/10

- �w�`�q�|�Q�L���r�l�b�g����ɂ��� ���̂U�x

- 2018/4/10

- �w�����L���̔]���J�j�Y���ɂ��āx��lj����₵�܂����Brev.1.04

- 2018/4/3

- �w�`�q�|�Q�L���r�l�b�g����ɂ��� ���̂T�x

- 2018/4/1

- �w�`�q�|�Q�L���r�l�b�g����ɂ��� ���̂S�x

- 2018/3/28

- �w�`�q�|�Q�L���r�l�b�g����ɂ��� ���̂R�x

- 2018/3/26

- �w�`�q�|�Q�L���r�l�b�g����ɂ��� ���̂Q�x

- 2018/3/16

- �w�`�q�|�Q�L���r�l�b�g�v�ɂ��� ���̂U�x

- 2018/3/14

- �w�������j�b�g�x�ɂ���

- 2018/3/11

- �w�j�q�n�l�`�@�`�t�c�h�n�x�ɂ���

- 2018/3/10

- �w�_���s���O�t�@�N�^�Ƌt�N�d�� rev2.04�x���A�b�v���܂����B

- 2018/3/7

- �w���z�̃X�s�[�J�[���j�b�g�x������ rev.1.07

- 2018/3/7

- �w�_���p�[�̒�āx

- 2018/3/6

- �w�`�q�|�Q����ɂ��� ���̂P�x

- 2018/3/5

- �w��R��l�i�I�[�f�B�I�t�F�X�e�B�o���x

- 2018/3/1

- �w�a���v�@�W�O�O�c�R�̎��C��H�ɂ��āx

- 2018/2/28

- �w�ʐM�v���g�R�� �lj����x

- 2018/2/27

- �w�t���[���\���ɂ��āx

- 2018/2/26

- �w�_�C���g�[���c�r�|�S�m�a�V�O�ɂ��āx

- 2018/2/25

- �w�ʐM�v���g�R���̈Ⴂ�Ɖ����ɂ��āx

- 2018/2/22

- �w�a���v�̃��j�b�g�v�ϑJ�ɂ��� �����x

- 2018/2/20

- �w�`�q�|�Q�L���r�l�b�g�v�ɂ��� ���̂S�x

- 2018/2/19

- �w�a���v�̃��j�b�g�v�ϑJ�ɂ��āx

- 2018/2/12

- �w�`�q�|�Q�L���r�l�b�g�v�ɂ��� �ԊO�ҁx

- 2018/2/10

- �w�`�q�|�Q�L���r�l�b�g�v�ɂ��� ���̂R�x

- 2018/2/6

- �w�`�q�|�Q�L���r�l�b�g�v�ɂ��� ���̂Q�x

- 2018/2/4

- �w�`�q�|�Q�L���r�l�b�g�v�ɂ��āx

- 2018/1/31

- �w�c���������������@�o�������������ɂ��āx

- 2018/1/28

- �w�L���r�l�b�g�U���ɂ��āx

- 2018/1/28

- �w�`�q�|�Q�L���r�l�b�g�f�U�C���ɂ��āx

- 2018/1/24

- �w�e�N�j�N�X�r�a�|�f�X�O�̍\���ɂ��āx

- 2018/1/22

- �wAR-2 �V�t���[�^�[�ɂ��ā@���̂Q�x

- 2018/1/20

- �wAR-2 �V�t���[�^�[�ɂ��ā@���̂P�x

- 2018/1/17

- �w���U�ނɂ��āx

- 2018/1/15

- �wTOKYO AUDIO BASE 2018�x

- 2018/1/14

- �w�o�b�n�b�b�Ƃo�b�t�g�c�ɂ��āx

- 2018/1/11

- �w���z�̃X�s�[�J�[���j�b�g�x������

- 2018/1/6

- �w�R���f���T�ɂ��ā@���̂R�x

- 2018/1/3

- �w�R���f���T�ɂ��ā@���̂Q�x

- 2017/12/30

- �w�R���f���T�ɂ��ā@���̂P�x

- 2017/12/28

- �w�b�m�e�ɂ��āx

- 2017/12/18

- �w���z�̃X�s�[�J�[���j�b�g�x������

- 2017/12/16

- �w�t�B���^�ƌQ�x�������x�ɂ���

- 2017/12/13

- �w�]��@���������Y�������x

- 2017/12/11

- �wMQA�ɂ��āx

- 2017/12/9

- �wNHK���������ف@�WK�V�A�^�[�x

- 2017/12/5

- �w�����@�ʌ^�U�����j�b�g�x�ɂ��āB

- 2017/12/1

- �wMAG-REV audio�x�ɂ��āB

- 2017/11/28

- �w���z�̃X�s�[�J�[���j�b�g�x��lj����₵�܂����B

- 2017/10/9

- �wNH�Z�~�i�[��Q�T��Q���x���A�b�v���܂����B

- 2017/10/8

- �w2017 Tokyo International Audio Show�x���A�b�v���܂����B

- 2017/9/18

- �w��Ƒ�̃t�F���X�� ���̂Q�x���A�b�v���܂����B

- 2017/9/17

- �w��Ƒ�̃t�F���X�āx�ɂ��ăA�b�v���܂����B

- 2017/9/10

- �wTS�p�����[�^�x��lj����₵�܂����B

- 2017/8/27

- �wAR-2�@�\�����t�@�C���@���̂P�x���A�b�v���܂����B

- 2017/8/20

- �wAR-1 �s�A�m�h���@�������@���̂P�x���A�b�v���܂����B

- 2017/8/19

- �wAR�V���[�Y�̖ڎw�����́x���A�b�v���܂����B

- 2017/7/30

- PDF�t�@�C���w�_���s���O�t�@�N�^�Ƌt�N�d�́x��lj����₵�܂����B

- 2017/7/17

- PDF�t�@�C���w����Č��̌��E�x��lj����₵�܂����B

- 2017/7/2

- PDF�t�@�C���w�����L���̔]���J�j�Y���ɂ��āx��lj����₵�܂����B

- 2017/6/18

- PDF�t�@�C����p�y�[�W�������e�i���X���܂����B

- 2017/6/10

- �w�e�N�j�N�XSB-G90�̓����ɂ��� ���̂Q�x���A�b�v���܂����B

- 2017/5/21

- �w�e�N�j�N�XSB-G90�̓����ɂ��āx���A�b�v���܂����B

- 2017/5/20

- �w���z�̃X�s�[�J�[���j�b�g�x���A�b�v���܂����B

- 2017/5/13

- �wOTOTEN���w�x���A�b�v���܂����B

- 2017/4/21

- �wSP���j�b�g����/����ڑ��̔�r��AR-2�̋쓮�\���ɂ��āx���A�b�v���܂����B

- 2017/4/15

- �wAR-2�v�ύX�x���A�b�v���܂����B

- 2017/4/8

- PDF�t�@�C����p�y�[�W��lj����܂����B

- 2017/4/1

- PDF�t�@�C���w�c�݂ƃG���g���s�[�@rev.1.03�x���A�b�v���܂����B

- 2017/3/23

- �w�_���s���O�t�@�N�^�Ƌt�N�d�� ���̂Q�x���A�b�v���܂����B

- 2017/3/20

- �w�_���s���O�t�@�N�^�Ƌt�N�d�́x���A�b�v���܂����B

- 2017/3/12

- �w����@MJ �I�[�f�B�I�t�F�X�e�B�o���x���A�b�v���܂����B

- 2017/3/7

- PDF�w�w�����z���c����x�̊ԈႢ��������܂����B

- 2017/3/5

- �wAR-2�@�v�ύX�x���A�b�v���܂����B

- 2017/2/18

- �wB&W�̐v�Z�p����v���������� ���̂R�x���A�b�v���܂����B

- 2017/1/25

- �wB&W�̐v�Z�p����v���������� ���̂Q�x���A�b�v���܂����B

- 2017/1/21

- �wB&W�̐v�Z�p����v���������Ɓx���A�b�v���܂����B

- 2017/1/8

- �w�����L���̔]���J�j�Y���ɂ��āx�Ɓw�����̕]���ɂ��āx���ꂼ��̕����Ɍ��₷���܂Ƃ߂�PDF�t�@�C����lj����܂����B

- 2017/1/4

- �w�����L���̔]���J�j�Y���ɂ��āx���A�b�v���܂����B

- 2016/12/23

- �w�����̕]���ɂ��āx���A�b�v���܂����B

- 2016/12/14

- �wNH���{����20��Z�~�i�[�Q���x���A�b�v���܂����B

- 2016/10/19

- �wNH���{����19��Z�~�i�[�Q���x���A�b�v���܂����B

- 2016/10/16

- �wTOKYO AUDIO BASE ���w�x���A�b�v���܂����B

- 2016/10/9

- �w�^��ǃI�[�f�B�I�V���[���w�x���A�b�v���܂����B

- 2016/10/3

- �w3���W���o���̍Đv�@���̂Q�x���A�b�v���܂����B

- 2016/10/2

- �w2016�����C���^�[�i�V���i���I�[�f�B�I�V���[���w�x���A�b�v���܂����B

- 2016/9/28

- �w3���W���o���̍Đv�@���̂P�x���A�b�v���܂����B

- 2016/9/24

- �w�؍H���Ղ��ǂ��@���̂P�x���A�b�v���܂����B

- 2016/9/22

- �w�{�[���Ֆ���@���̂Q�@LD�Ə���x���A�b�v���܂����B

- 2016/9/10

- �wSAP RELAXA�ɂ��āx���A�b�v���܂����B

- 2016/9/4

- �w�{�[���Ֆ���@���̂P�@LD�Ə���x���A�b�v���܂����B

- 2016/5/8

- �w�t���[�^�[���̐���@���̂P�x���A�b�v���܂����B

- 2016/4/29

- �w���[�^�[�e�[�u���̃x�[�X�\���x���A�b�v���܂����B

- 2016/4/22

- �w�R���b�g�`���b�N�̎d�g�݁x���A�b�v���܂����B

- 2016/4/15

- �wAR-2�L���r�l�b�g�v�̕ϑJ�x���A�b�v���܂����B

- 2016/3/27

- �w�r�b�g�̎�ނƗp�r�x���A�b�v���܂����B

- 2016/3/12

- �w�t���[�^�[���H�菇�̏C���x���A�b�v���܂����B

- 2016/3/6

- �w������Ƌx�e�x���A�b�v���܂����B

- 2016/2/27

- �w�e���v���[�^�[�̐v�E���̂Q�x���A�b�v���܂����B

- 2016/2/14

- �w�e���v���[�^�[�̐v�x���A�b�v���܂����B

- 2016/2/7

- �wAR-2�v��i�߂� ���̂Q�x���A�b�v���܂����B

- 2016/1/31

- �wAR-2�v��i�߂�x���A�b�v���܂����B

- 2016/1/23

- �w��Ƒ�̐���@���̂R�x���A�b�v���܂����B

- 2016/1/17

- �w�~�ؔ����p���̐���x���A�b�v���܂����B

- 2016/1/16

- �w�V������������H��x���A�b�v���܂����B

- 2016/1/11

- �w��Ƒ�̐���@���̂Q�x���A�b�v���܂����B

- 2016/1/2

- �w��Ƒ�̐���@���̂P�x���A�b�v���܂����B

- 2015/12/28

- �wAR-2 ���Ăɂ���(���̂R)�x���A�b�v���܂����B

- 2015/12/23

- �wAR-2 ���Ăɂ���(���̂Q)�x���A�b�v���܂����B

- 2015/11/28

- �wAR-2 ���Ăɂ��āx���A�b�v���܂����B

- 2015/11/08

- AR-1�l�i�N���e�B�J���E�|�C���g�j

- 2015/10/24

- �^��ǃI�[�f�B�I�E�t�F�A�`���W�`�n�C�G���h�V���E

- 2015/10/4

- �����ɂ��Ďv������

- 2015/9/27

- �y����z2015 Tokyo International Audio Show

- 2015/5/3

- �w�J�����O���b�v����x��lj����܂����B

- 2015/4/22

- �wAR-2�@�T�����x��lj����܂����B

- 2015/3/1

- �w�e�N�j�N�XSB-C700�x��lj����܂����B

- 2015/2/14

- �w����Č��̌��E�x��lj����܂����B

- 2014/12/29

- �w�t���[�^�[����No.2 ���҂��̂R�x��lj����܂����B

- 2014/10/31

- �@�w�t���[�^�[����No.2 ���ҁx��lj����܂����B

- 2014/08/17

- �@�w�t���[�^�[����No.2 �O�ҁx��lj����܂����B

- 2014/06/08

- �Ǘ��l�̃y�[�W�Ɂw�X�s�[�J�[���x��lj����܂����B

- 2014/05/24

- �w���Ԍ��ʁ@AR-2����LPart�P�x��lj����܂����B

- 2014/05/05

- �wAR-2����LPart�P�x��lj����܂����B

- 2014/03/16

- �wAudio Gate 3�����L�x��lj����܂����B

- 2014/01/12

- �w�Đ��n����V���܂����x���C�����܂����B

- 2013/12/29

- �w�݂�\���̃A�C�f�A�Q�x��lj����܂����B

- 2013/12/23

- �wAR-1�ł̍Ď����x��lj����܂����B

- 2013/12/21

- �w�݂�\���̃A�C�f�A�x��lj����܂����B

- 2013/12/15

- �w���o�̔�J�ɂ��āx��lj����܂����B

- 2013/12/14

- PDF�t�@�C�����\���ł��Ȃ������������܂����B

- 2013/09/23

- �w�Đ��n����V���܂����x��V�K�lj����܂����B

- 2013/05/12

- �����ꕶ����V�K�lj����܂����B追加了中文页!�@

- 2013/01/27

- �wAR-2�̉ۑ�ɂ��āx��V�K�lj����܂����B

- 2012/09/22

- �w�c�݂ƃG���g���s�[�ɂ��āx��V�K�lj����܂����B

- 2012/09/02

- �w���ݻ��\���lj������x�ւ̉����V�K�lj����܂����B

- 2012/06/01

- AR-1����@�́w����L�x���A�b�v�f�[�g���܂����B

- 2012/05/19

- �Z�p���w�����o�߂ɂ��āx��V�K�lj����܂����B

- 2012/05/13

- �Z�p���wTS�p�����[�^�ɂ��āx��V�K�lj����܂����B

���̃y�[�W�ɂ́A�ꕔPDF�t�@�C���𗘗p���Ă���܂��̂ŁA�{���ɂ�Adobe reader�@�Ȃǂ̉{���A�v�����K�v�ł��B

Web�\�����Ă���T�C�g�̃����N�͐��Ă���܂��̂ŁA�R�s�y���ăT�[�`���Ă��������B

HOT NEWS

����STEREO�@8�A9�����Ɍf�ځ@�@��13��@����SP�R���e�X�g

�@2023.9.24

����͏��ޑI�l�݂̂̊��ŃX�^�[�g���܂������A7���ɂȂ�}篎��������{����Ƃ̈ē����E�E�E�B

����̂悤�ɋȖX�^���h�����̕ό`�ňꎞ�͏o�i����߂܂������A���Ƃ������Ă������������ē�T�ԂőΏ��Ö@���{���Đ_�y��܂Ŏ��Q�B

�����Ɠ������ɔ������ꂽ8�����ł�1���A2���I�l�i�����܂ł͏��ޑI�l�j���ʉ߂��Ă��܂����B

�ҏW���H���u�����������̂�I�o�����v�Ƃ̂��Ƃł����B

�Ƃ��낪�A9�������m�F����Ɓu�����s�ŕ]���ł����v�Ƃ̕\�L���E�E�E�B

�i8/20���_�Ŕ����j

�ʐ^�ł������邭�炢���ɌX���Ă��āA��͂�A�ό`���i��ł��܂������ł���ł͂Ȃ������悤�ł��B

�ē��������_�ŋȖ���߁A�]���̎O�r�ɍ��ւ��Ă�����E�E�E�Ƃ��l���܂������A���ނƂ̊O�ϑ���Ŗ����ɂȂ�Ƃ̔��f������܂����B

���ɂ͎��M���������̂ʼn������ł����S�s�ł��B

����STEREO�@1�A2�����Ɍf�ځ@�@��12��@����SP�R���e�X�g

�@2022.2.20

����́A������œR���܂Ŏc��܂������A�c�O�Ȃ���e�N�j�J���}�X�^�[�͎�܂ł����B�i�E���ʐ^�̉��F���j

��܂͎ʐ^�㒆���̔��肳��̍�i�ŁA�d�グ�̓v�����ŁA�ʐ^�ł��������̂��\���ɕ�����܂��B

�F����̉����i�ɔ�ׂ�Ǝ��̍�i�̓C���p�N�g��d�グ���C�}�C�`�A�߂��Ă�����i���m�F�����特���C�}�C�`�E�E�E���͂ł����B

����STEREO�@4�����Ɍf�ځ@�@��11��@����X�s�[�J�[�R���e�X�g

�@2021.3.20

�����i���R���e�X�g��1�ʓ��܂��A����STEREO���Ɍf�ڂ���܂����B

LATEST REPORT

�o���h�[���@�čl�@

�@2024.4.4

3���͈˗����ꂽSP����ő�Z���ł������A�������i�����A���������͂�����肵�Ă��܂��B

2����3��i2/12�A13�A17�j�ɘj���ċL���ɂ����o���h�[���ł����A���̐����A�܂��܂�50ADW�����j�b�g���u�]�����v�ʼn����o���Ă��܂��B

�{���ɗǂ��ł������j�b�g�ŁA�U���Ɍ����J���Ă��Ȃ���E�E�E�����h�[�����E�o���X���j���������Ńo���h�[���Ђ��������Ă����Ȃ�A�f���炵�����j�b�g�������ς��������Ă���Ă������낤�ɁE�E�E�Ƃ��Â��l���Ă����Ƃ���A�o���h�[����݂��Ă��ꂽ���ݏZ�̗F�l����u�T��������x�̗ǂ����̂��o�Ă����̂ŁA�����v�Ƃ����قǃ��[��������A�肢���͂����I�Ƃ���ɏ���肵�Ă��܂��܂����B

����A�C�ɂȂ��ĐU���n���ēx�G���Ă݂܂������A20�N�ȏ�o�̂Ɏw�ʼn�������ł���R�Ȃ��������炢���Ȃ₩�ɕψʂ��܂��B

�G�b�W��_���p�[�Ƃ������ێ��n�̃p�[�c�͐U���n�̎���i�U����VC�j�𐳂����ʒu�i�j���[�g�����j�ɕێ����A�쓮���ꂽ�ꍇ�ɂ͂��̋쓮�͂��ז������Ɏ����S�ɉ����ē����悤�ɕێ�����Ƃ����A����Η����i�o�C�v���[���j�p�[�c�Ȃ̂ł����ATS�p�����[�^�ōl����ƃo�C�v���[���ǂ��납����������̂��̊�������܂��B

���[�J�[�i�������͂����瑤�ł������E�E�E�j�͐U���̍ގ����ǂ��Ƃ����C��H�����͂�����ǂ��Ƃ��X�|�b�g���C�g�Ă�Ώۂ���p�̂������Ă��镔���ɕ肪���ɂȂ�܂��B

�_���p�[���b��ɂȂ����̂́A�ŋ߂ł�B&W��D4�V���[�Y�̃~�b�h�����W�Ɏg���Ă���o�C�I�~���e�B�b�N�_���p�[���炢�ł��B

���̃A�C�f�A���A���̍�����v���[�J�[�ł͐�ɏo�Ă��Ȃ��������̂��Ǝv���܂��B

�u�o�C�I�~���e�B�b�N�v�̓I���L���[�T�E���h���U���ɍ̗p���܂������A���̂悤�ȃg�����h�ł͂Ȃ��A�{���͎�����Ȃ̂Ƀo�C�v���[���ł���������i�ɖڂ�������Ƃ����ϓ_�ł̘b�ł����E�E�E�B

�����A�o���h�[�����Ă���A�ŋ߂̍Ő�[�Z�p����g�����X�s�[�J�[���Ă��������Ȃ��Ȃ�܂����B

�ш悪�L���ăL���C�i��c�j�Ő��k������ǁA�{���Ƀ\�[�X�ɂ���������̂܂o���Ă���̂��낤���E�E�E�H�ǂ������ρi�����ςł͂Ȃ����u����łǂ����I�v�Ƃ���������������j�������������t���܂Ƃ��͉̂��̂Ȃ낤�E�E�E�B

�o���h�[��50ADW�͈�����炵�Ă��Ă����Ȃ��E�E�E�̂�5���X�[�p�[���W�I���Ă���悤�ȁE�E�E�ƌ����Ă��ш悪�ɒ[�ɋ�����ł͂Ȃ����A���͖��Ăʼn����݂����莩�R�Ȋ����E�E�E����ł��āA�^���ɉ��y�����Ƃ������ɃL�`���Ɖ����Ă������͂�����B

���ꂪ�{���̃I�[�f�B�I�̎p�Ȃ̂ł́E�E�E�Ǝv�킹��悤�ȑ��݊��������āA���m�͌Â��̂ɐV�N���������Ă��܂��B�܂��ɉ��̒m�V�ł��ˁB

�o�C�I�~���e�B�b�N�_���p�[�����𐳂��ΐ̂́u�x�[�N�_���p�[�@���_���p�[�v�̏Ă������E�E�E���Ƃ��E�E�E���t�@�C���ƍl����ƁA���ꂩ��͊�{�ɖ߂��Đv���l����^�[���ɂ����������Ă���̂��ȁ`�Ɗ����Ă��܂��B

K2HD�C���^�[�t�F�C�X�ɂ��ā@

�@2024.3.31

�v���Ԃ�Ƀl�b�g�T�[�`����Phileweb��K�₵�܂������AiFi audio���uGO bar�����v�Ƃ���USB DAC��3/27�ɔ��������Ƃ����L��������܂����B

https://www.phileweb.com/news/d-av/202403/19/60036.html

���̋L���̒��ɁuK2HD�𓋍ڂ����E�E�E�v�Ƃ����L�q������A����K2�C���^�[�t�F�C�X�̐��i���iXL-Z711�ɓ��ځj�Ɍg������҂Ƃ��Ă͋C�ɂȂ�܂����B

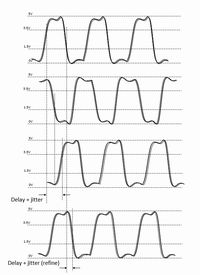

K2HD�͐M���̃^�C���h���C���������Ɂu�{������͂��̔{�������i���������g�j�v��192kHz�܂ł̊��ʼn��Z���ĕt������Z�p�ŁA����K2���`���Z�p�����������̂ɑ��v���Z�b�V���O�Z�p����ɂȂ�܂��B

���肠��T���v�����O���g���̏����̒��ŁA�ł�����茴���ɋ߂��ɂ��邽�߂̋Z�p�ŁA���ЂƓ��l�A���S�ɕ�Ԃ���Z�p�ł͂���܂���B

�Ȃ�y��A���^���Ȃǂɂ��A�\���Ȍ��ʂ������߂Ȃ��ꍇ������܂��B

�ƌ����Ă��AJVC�ɂ͐R�X�^�W�I�Ƃ������ɐ��ʂ����G���W�j�A�W�c������A���̒��Ő����A���S���Y�������ʁi���イ���j�����邱�Ƃ��ł��邽�߁A������ݍ�����\�ɂȂ��Ă���͂��ł��B

�v���Z�b�V���O�i����Ӗ��A���ɖ������̂�t������Z�p�j�ɂ��Ă�20�N�ȏ�O���i�i�̐i�����F�߂��A�s���R���������邱�Ƃ͌���܂������A�^�ۗ��_�͖̏����i���ɘj���đ����Ǝv���܂��B

��14��STEREO����X�s�R���ɂ��ā@

�@2024.3.24

4�����ɍ��m������܂����B

���N�͏��ޑI�l��Ɏw����i�V���ɂ��鉡�l�x�C�T�C�h�l�b�g�������H�j�ɒʉߍ�i���W�߂ďo�i�҂Ɨ���҂ɂ�铊�[���œ��܂����߂�͗l�ł��B

���M�����[�V�������]���ƕς���āAwavecor��6cm��1�ł��g���A����ȊO�ɑ��̃��j�b�g��g�ݍ��킹�Ă��ǂ����ƂɂȂ��Ă��܂��B

�d�ʐ������Ȃ��A�����Ȃ�Ƒ���a�T�u�E�[�t�@�lj���OK�ƌ������ƂɂȂ�܂����A���͏]���ʂ�̃��M�����[�V�����ɂ�������wavecor��6cm�����ł����܂��B

�����A�Ȃ����F�z�[���łȂ��̂��H�H�H�^�╄���E�E�E�B

������10���̗\�肪���ׂĖ��܂��Ă��܂��Ă����͂Ȃ��͂��ŁA���j�b�g����郁�[�J�[���i�㗝�X�F���l�x�C�T�C�h�l�b�g�j�Ƃ̗͊W���l���Ă��܂��܂��B

��N��13�M�����[�V�������j�b�g�ɂ��Ă�12����[�J�[�̃I���L���[���|�Y���i���Ԃ�13����I���L���[�Ɉ˗�������肾�����̂ł͂Ȃ����Ɛ��@�����j�A�Ȃ��Ȃ����̃��[�J�[�����܂炸�A����ƃ}�[�N�I�[�f�B�I�i�㗝�X�F�t�B�f�B���e�B���j�Ɍ��܂����o�܂���A����15����l����Ƌ����o���Ȃ��̂ł͂Ȃ����Ɗ������Ă��܂��܂��B

���܂ł������_�y��̉��F�z�[���ɑS�����牓�H�͂��Q���҂��W�܂��Ă������Ƃ��l����ǂ��ŊJ�Â��Ă������ƌ����邩������܂��A�R���e�X�g��Î҂͉��F�Ђł����ĉ��ƂȂ��D�ɗ����܂���B

�Ƃ͌����A������o�i���邱�Ƃ����߂Ă��܂��̂ŁA���ꂩ��͍�i���ɗ͂����邾���ł��B

���ޑI�l�Y��8�����A������ƑI�l�10���A���ʂւ̌f�ڂ�12�����Ƃ����X�P�W���[���̂悤�ł��B

�ڍׂ�5�����Ɍf�ڂ����悤�ł��B

�T�u�E�[�t�@�lj��̂����߁@�Q�@

�@2024.3.23

�u���\�����ˁv�u���ʂ��o�Ȃ�������ǂ����悤�v�ƗF�l����ǂ������ŕ�����܂����B

���`�����l�������w�������������ʂ��m���ł����A��p�I�ɋꂵ���悤�ł����LFE�i3D�j�ł̓����ł��ǂ��Ǝv���܂��B

�����A�J�b�g�I�t���g����100Hz������܂ŏグ���ꍇ�ɂ́A��a���������邱�Ƃ�����܂��B

�l�Ԃ̒��o�ł́A����g�ɂȂ�ƈʑ����x���u���[�h�ɂȂ�i�������o���݂�j���߂�LFE���l����ꂽ�̂ł����A�l����\�[�X�A���̑��̏����ɂ��������F������Ă��܂��ƃ��C���V�X�e�����瓾���鉹��������LFE���瓾��������Ƃ��H������Ă��܂����Ƃ�����܂��B

�T�u�E�[�t�@���V�X�e���̉E�ɐݒu�����ꍇ�A����\�[�X���Đ��������Ƀ��C���V�X�e���ł͍������Ƀh�����X����ʂ��Ă���̂ɁA���m���������𒊏o���čĐ�����LFE�ł̓T�u�E�[�t�@��������[�p�X�t�B���^�ŃJ�b�g������Ȃ��h�����X�������Đ�����Ă��܂����ߒ�ʂ�����ӂ�ɂȂ��Ă��܂��܂��B

���[�p�X�t�B���^�̃J�b�g�I�t���g���ɂ����錨������-12dB/oct. �� -18dB/oct. �ȂNj}�s�ɂ��Ă���ꍇ���قƂ�ǂł����A����ł�100Hz�̃J�b�g�I�t����200Hz��1/4 ���� 1/8���炢�̐������R��Ă��܂����ƂɂȂ�܂��B

LFE���x���������邩�A�J�b�g�I�t���g����50Hz������܂ʼn����Ă��C�ɂȂ�Ȃ��Ȃ�܂����A���C���V�X�e���ōĐ��ł��Ă����悪100Hz������܂ł��Ə\���Ȍ��ʂ������Ȃ��Ȃ�܂��B

���̂悤�Ƀt�������W1���A�����5cm��7cm�ƌ����������a�̂��̂��g���Ă���ꍇ�ɂ̓J�b�g�I�t���g����100Hz������܂ŏグ�Ȃ��ƃ��x���I�Ȗ������͔����Ȃ�̂ŁA�ł����LFE�łȂ����`�����l���ŋ쓮���������̂ł��B�i���݂͋��K�I�ɗ]�T���Ȃ�LFE�쓮�ł����E�E�E�j

LFE�Œ�ʂɈ�a���������闝�R�Ƃ��āA�����ł�����̉����邽�߂�LFE���x�����グ��ꍇ�������Ȃ�i���`�����l���ɃZ�b�g�����ꍇ�̍��������̔������炢�ɂȂ��Ă��܂��j���Ƃ������āALFE�ɂ�������ǖ����ł��Ȃ��Ƃ������ʂɂȂ鎖����ǂ������܂��B

LFE�́A���X�A�z�[���V�A�^�[�ōĐ�����f��Ȃǂł̔��͂��o�����߂ɍl���o���ꂽ���̂ł�����A2�`�����l���̃s���A�I�[�f�B�I�ł͖���������̂�������������܂��A�Z�b�e�B���O����ŏ\���Ɋy���߂�Ǝv���܂��B

�J�b�g�I�t�̖��Ɠ������炢���Ȃ̂��u�ʑ����킹�v�ł����A�A�i���O�̃��[�p�X�t�B���^�̏ꍇ�ɂ̓J�b�g�I�t���g���ߕӂł̈ʑ����������č��킹��̂�����Ȃ��Ă��܂��B

��L�A�i���O�t�B���^�̖��_�����̂��߂Ƀf�W�^���t�B���^�ɂ��Ĉʑ������K���������̂�����܂����A����ł��T�u�E�[�t�@��u���ʒu�i�����j�ɂ���ă��C���V�X�e���Ə�肭�������Ȃ��i�g�ʂ̑ł������������Ă��܂��j�ꍇ���o�Ă��܂��B

�Q�O�̋L���Ŏ��グ���uHYPHN�v�ł́A�E�[�t�@�Ƃ���ȏ�̑ш�����uM-Array�v�i��������C���V�X�e���ƍl���Ă��ǂ��j�Ƃ̋����͏o�������ߕt���Ă��āA���̂悤�ɃV�~�����[�V�����ɂ���Ĕg�ʍ����ɑΏ�������̂������Ă��Ă��܂��B

�g�ʃV�~�����[�V�����܂ł͂Ȃ��Ȃ��肪�o�܂��A�T�u�E�[�t�@�̐ݒu�ʒu�ʼn����ς��͎̂����Ȃ̂ŁA�����Ń��Q�Ă��܂����������悤�ł��B

�T�u�E�[�t�@�ɑg�ݍ��܂ꂽDSP�Ƀf�B���C�����@�\������Ȃ�A���̂�����̒������ȒP�ɂȂ�̂ł��傤�ˁB

�����͌����Ă��A�ɐ��i0���܂���180���j�ƃ��x�������ł�����Ȃ�ɒǂ����߂�̂ŁA�T�u�E�[�t�@��lj����Ċy���ނ��Ƃ������߂��܂��B

�Ō�ɁA�u100�����_�v�ƌĂ����̂��������ł��傤���H

�V�X�e���Đ��ш�̍Œ���g���ƍō����g���̊|���Z������100���ɂȂ�悤�ɂ���Ɩ����x�������Ȃ�Ƃ������̂ł��B�m���A�����S�j�����Ă����ƋL�����Ă��܂��B

���Ƃ���80Hz�`20kHz�ł�160���ƂȂ肿����ƕs���Ȃ̂ŁA����50Hz�܂ōĐ��ł���悤�ɂ����100���ƂȂ薞���ł���Ƃ������̂ł��B

�����Ȃ��30kHz�܂ōĐ��ł���V�X�e���̏ꍇ�ɂ͒���35Hz���炢�܂ł̍Đ����ł����ق����ǂ����ƂɂȂ�A�T�u�E�[�t�@�lj��̈Ӌ`�����܂�Ă��܂��B

�����̂��V�тƌ����Ă��܂�����܂łł����A�����L�`���ƍĐ����邱�ƂŃ��A�����������̂͊m���ŁA���̏ꍇ���t�������W������LFE�lj��Ƃ��r�����LFE�����ł͒����Ȃ��Ȃ�܂��B

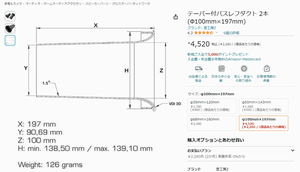

�T�u�E�[�t�@�lj��̂����߁@

�@2024.3.22

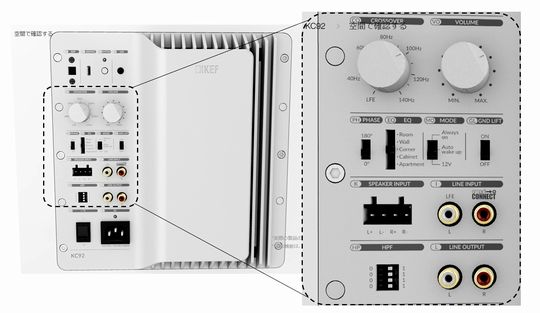

�uKEF KC92 ���Ăǂ����낤�H�v�ƗF�l�ɕ�����A�v�X��KEF��HP�ɃA�N�Z�X���Ă݂܂����B

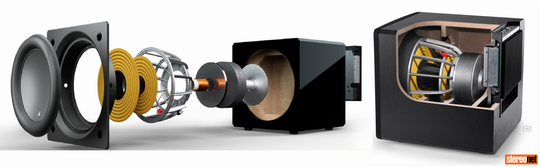

���j�b�g�\���́A9�C���`�i���{�Ō���20cm���a��肿����Ƒ傫���j��2��^���f���iBottom to bottom�j�ɂ��Ă��܂����AKEF�̓t�H�[�X�L�����Z�����O�h���C�o�[�ƌĂ�ł��܂��B

�G�b�W�͓��{�̐܂莆���璅�z���Ƃ����uP-Flex Surround�v�ɂȂ��Ă��āA�X�g���[�N�̒��������l���������Đ����X�|�C�����邱�ƂȂ���X�g���[�N�܂őΉ�����Ƃ̂��ƁB�M���U�[�h�G�b�W�͓���Lo-D��40�N�ȏ�O�ɐ��i�����Ă��܂����A����͐i�����Ă���̂Ŏ�X�̖��_�̓N���A���Ă���̂ł��傤�B

�������p���[�h�E�[�t�@�ɂȂ��Ă��āA500Wx2��D�N���X�A���v��������Ă��܂��B

���ꂾ���ł͂Ȃ��A�f�W�^���M�������A���S���Y���uMIE�FMusic Integrity Engine�v�ɂ�鏈�����g�ݍ��܂�Ă��āA���̒��ł��uiBX Intelligent Bass Extension�v�̓T�u�E�[�t�@���ő���L���ȏœ��삷��悤�ɃZ�b�e�B���O����@�\�ŁA�ʏ�̃T�u�E�[�t�@�ł̓J�b�g�I�t���g���̐ݒ�ƈʑ��̐؊������炢�ł�����ʐ^��EQ�̃X�C�b�`�ɂ��KC92�ɍ��킹�� Room�i�m�[�}���j�AWall�i�Ǎہj�ACorner�i�����̋��j�ACabinet�i�ǖʎ��[�j�AApartment�i�S�ؕ����ł̒�ݔg�R�����h�~�j�̃Z���N�g���ł���悤�ɂȂ��Ă��܂��B

MIE�F�@https://jp.kef.com/pages/music-integrity-engine-technology

���������DSP�̉��b�ɑ��Ȃ�܂���B

�����܂ł���Ă����A���Ƃ̓��x���R���g���[�����邾���ŁA�莝���̃V�X�e���ɊȒP�ɏd�ቹ��lj��ł��܂��B

�܂�LFE�i2.1ch�@�� 3D�T�u�j�Ɨ��`�����l���ɃT�u�E�[�t�@��������ꍇ�i2.2ch�j�Ƃ��ARCA�P�[�u����}�����Ŏ������ʂ���@�\�Ȃǂ�����A�lj�����n�[�h�����Ⴍ�Ȃ�d�g�݂����ڂł��B

���i�I�ɂ�2.2ch����70���~���炢�iLFE�͂甼�z�j�ɂȂ�܂����A1000W�̃A���v�����ŋ@�\�����肾������Ȃ��Ƃ��l����A�R�X�p���Z�b�e�B���O�̃^�C�p���ǂ��A�����ɗ]�T������g���C���鉿�l�͂���Ǝv���܂��B

MonitorAudio�@HYPHN�@�lj����@

�@2024.3.14

MonitorAudio���甭�s���ꂽ�z���C�g�y�[�p�[���i�X�y�b�N���|���̂ł��낤�������m�F�����Ƃ���A������Ȃ��������������m�ɂȂ����̂ŕt�L���Ă����܂��B

�܂��A�uHyphn�i�n�C�t���j�v�Ƃ������̂ł����A���z�p��Łu�ʁX�̍\�������Ȃ����́v�Ƃ����Ӗ�������Ƃ̂��ƁB

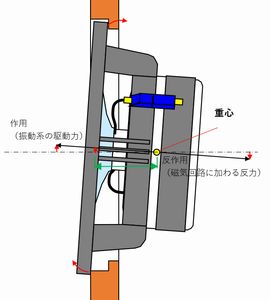

�܂��A�u���b�W�\���̒��S�������uM-Array�v�ƌĂ�ł��āA������܂ރu���b�W�\�������E�Q�̃L���r�l�b�g���Ȃ��ł��邱�Ƃ����̗̂R���������ł��B

�~�b�h�����W�ƃc�B�[�^�[�̊W��ʏ�̓����\���i�Z���^�[�L���b�v�����Ƀc�B�[�^�[��z�u�j�ɂ��Ȃ��������R�ɂ��ẮA�]���̍\���ł̓~�b�h�����W�̐U�����c�B�[�^�[�̃E�F�[�u�K�C�h�ɂȂ��Ă��ă~�b�h�����W���쓮�����ƐU���i���E�F�[�u�K�C�h�j���ψʂ��邽�߂ɍ��ϒ����N�����Ă������Ahyphn�̏ꍇ�ɂ̓c�B�[�^�[�ɂ͌Œ肳�ꂽ�E�F�[�u�K�C�h�������Ă��̉�����6�̃~�b�h�����W�����������o�b�t�������邽�߃X���[�Y�ɂȂ��č��ϒ����N���Ȃ��Ƃ̂��Ƃł����B

�~�b�h�����W�̐U���̓m�[���b�N�X�̃n�j�J���ނ̕\�ʃX�L���ɃZ���~�b�N�R�[�e�b�h�E�A���~�j�E���E�}�O�l�V�E�������iC-CAM�j���g�p���A���ʃX�L���ɂ̓J�[�{���t�@�C�o�[�D�z���g���Ă��āA�c���ጸ�Ɋ�^���Ă���Ƃ̂��ƁB

���̂悤�ɕ��ʐU�����g�p���ăc�B�[�^�[�̎���ɔz�u���邱�ƂŁA�O�L�̒�c���ɉ����Ďw�������P����ɓ��ꂽ��搂��Ă��܂��B

�O�L����4��̃E�[�t�@�ƋL���Ă��܂��܂�����4�Ə����ׂ��ł����B���m�ɂ͍��E��4�A���v8�̃��j�b�g��4�̃^���f���ɂ����E�[�t�@�V�X�e�����\������Ă��܂��B

�t���[�����m�͌���25.5mm�̋�����������Ōq����ă^���f���\���ɂȂ��Ă��܂��B������t�H�[�X�L�����Z���h���C�o�ƌĂ�ł��܂��B

���E�̃L���r�l�b�g�̓E�[�t�@���ӂ�24mm���A����ȊO�ł�12mm���Ƃ��Ă��āA���S���̂�_�����悤�ł��B

�o�X���t�_�N�g�̓t�b�g�̂��鏰�ʂɐݒu����Ă��āA�ʐ^�Ō������200mm�a�Œ�����500mm���炢���肻���ł��B�ifd��25Hz�Ƃ̂��Ɓj

�E�[�t�@��20cm���a���e4��ł��̂ŁA�Ó��ȃT�C�Y�ƌ��������ł����E�E�E�B

LINN��MAGICO�͂����Ė����H�����̂����̂ɑ��A�o�X���t���g��������̂ł���A�����̉����o�ė~�����Ȃ��Ǝv���Ă��܂��܂����B

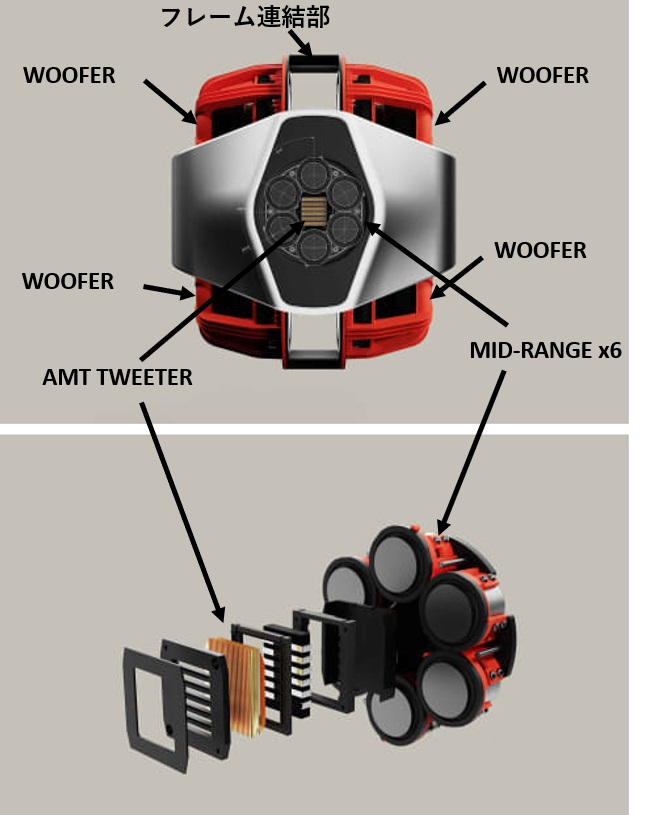

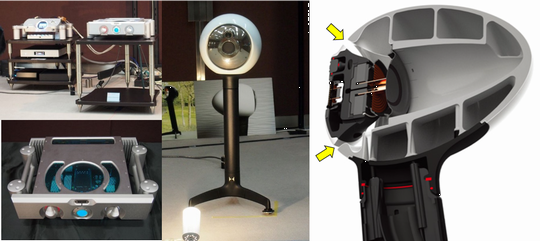

MonitorAudio�@HYPHN�@

�@2024.3.11

MonitorAudio����t���O�V�b�v���f���ł���uHYPHN�v��2/20�ɔ�������܂����B

2022�N�ɔ��\���ꂽ�u�����h50���N�L�O���f���uConcept50�v�����t�@�C������2023�����C���^�[�i�V���i���I�[�f�B�I�V���[�ŗʎY���f���Ƃ��Ă��ڌ����������f���ł����A���̃f�U�C���̎a�V���ɂ͋�������܂����B

����͂��̉��i�ɂ��r�b�N���I

����͂��̉��i�ɂ��r�b�N���I

�ȂȂȂ��1�{��1485���~�B

�T�C�Y�͕�502mm���s520mm����1392mm�ƂȂ��Ă��܂��B

�L���r�l�b�g�ގ��͖��@���i�z���H�j��Y�������A�N�����n�̐l���嗝�̂悤�ŁA�d����1�{������106.9kg�E�E�E�����܂ŏd���ƈ�l�œ��������Ƃ͍l���Ȃ��ł��傤�ˁB

�\���́A���E�̃L���r�l�b�g��A�������`�����s�I���x���g�̂悤�Ɍ����镔���i�u���b�W�j�������̎ʐ^�ɂ���悤�Ɂu�O���U��������Ό����������E�Q���̃E�[�t�@�i�^���f���\���ł��j�v�̒��������ɔz�u����A�u���b�W�����̒����ɂ͘Z�p�`�z�u���ꂽ6�̃~�b�h�����W�Ƃ��̒����ɂ���AMT�iAir Motion Transformer�F�n�C���h���C�o�[���L���ł��ˁj�����W���Ĕz�u����Ă��܂��B

�ڍׂ����Ă݂�ƁA�~�b�h�����W��51mm�a��Rigid Diaphragm Technology III(RDT III)�Ƃ������j�b�g�ŁA�ʐ^���������ł͕��ʐU���̂悤�Ɍ����܂��B

�ڍׂ����Ă݂�ƁA�~�b�h�����W��51mm�a��Rigid Diaphragm Technology III(RDT III)�Ƃ������j�b�g�ŁA�ʐ^���������ł͕��ʐU���̂悤�Ɍ����܂��B

�u���W�b�h�v�Ƃ���̂ŁA�G�b�W���ɒ[�ɋ����Ȃ��Ă��ăm�C�Y�̔��������炵�Ă���̂�������܂���B����Ƃ��A6��A�����ă��W�b�h�ɂ��Ă���Ƃ����Ӗ���������܂��A���̕����̏ڍׂ͕�����܂���B

�P�ł�20�����Z���`���[�g���قǂ̖ʐς����Ȃ��Ƃ��A6�ł�120�����Z���`���[�g���߂��ʐςƂȂ�̂�12cm���a�����ƂȂ�܂��B

���̂悤�ȍ\���ɂ������R�ł����A�c�C�[�^�[���L�ʐς̑傫��AMT�ɂ������߁A�����\���ɂ���ɂ͂��̕��@�����Ȃ������Ƃ������Ƃł��傤�B

������AMT��Micro Pleated Diaphragm III(MPD III)�ƌĂ�A�U���t�B�����͔g�^�M���U�[�`��Ŕg�����ׂ������̂Ǝv���܂��B

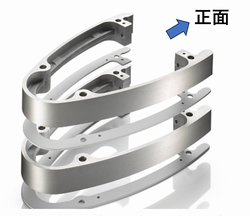

4��̃E�[�t�@�͂Q���^���f���i���ʍ��킹�j���\�����A���j�b�g�̃L���X�g�t���[���͏㉺���ŋ��łɘA������邱�ƂŔ���p�̃L�����Z�������Ă��āA���E�̃L���r�l�b�g�͑O������Ƀ��E���h���邱�ƂŃX���[�Y�ɉ������˂ł���悤�ɂȂ��Ă��܂��B

�u���b�W�����ƃE�[�t�@�͂��ꂼ��l�b�g���[�N����ĕʁX�̒[�q�ɐڑ�����Ă��āA�o�C���C�������O���\�ɂȂ��Ă��܂����A�����̃g�����h�ł���p���[�h�E�[�t�@�ł͂Ȃ��̂��c�O�ł��B�@�ʐ^�o�T��AV Watch

�w���Ɨ����ɂ��ĂR�@

�@2024.3.4

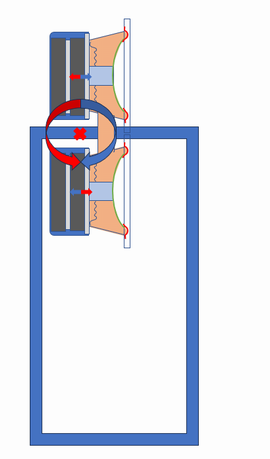

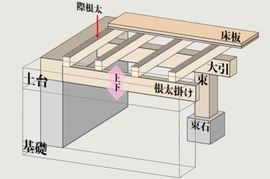

�w���Ɨ�����\���}�Ƃ��ẮA����̂悤�ȃI���t�B�X�\���̗��H�ʼnQ�������Ă���̂��̂��悭�ڂɂ��܂��B�i���̒��������x���^���I�ɕ\���Ă���j

�w���Ɨ�����\���}�Ƃ��ẮA����̂悤�ȃI���t�B�X�\���̗��H�ʼnQ�������Ă���̂��̂��悭�ڂɂ��܂��B�i���̒��������x���^���I�ɕ\���Ă���j

�m���Ɂu�Q�v�͗����̑�\�ƌ����܂����A���ڂ��ׂ��͉Q�̎���̗���̑��x�ł��B

�O�����ʂ�A�Q�̎��͂ł̓��C�m���Y�� �� �����́^�S���� ����2300�`4000�ȏ�ɂȂ��Ă���Ǝv���܂��B

�����͂����ʂƉ����x�̐ςŁA�S���͂����S���W���Ƒ��x���z�̐ςȂ̂ŁA���C�m���Y�����傫���Ȃ��Ă��闝�R�́A�ǖʋ߂��ŔS���͂��オ��i�ǖʋ߂��̕��q���������炭�Ȃ��Ă���j�̂ƁA�I���t�B�X�`��ɂ��Ǐ��I�Ɉ��͂������Ȃ�̂ɂ��̏o���t�߂Ɏ���Ƌ}���Ɉ��͂������邱�Ƃŕǖʋ߂��̑��x�Ƃ������班���������̑��x�Ƃ̍����傫���Ȃ��Ă��鎖�ɂ��ƍl�����܂��B

���������ڂ�������ƁA�}�̃I���t�B�X�ŋ��߂�ꂽ�f�ʂ�ʉ߂��镪�q�̗���͍����Ȃ������x��ۂƂ��i���q���m�̑��Α��x�����������悤�j�Ƃ��Ă��āA������I���t�B�X�o���̎���ł͋}���ɒf�ʐς��L���Ȃ邽�ߔS���͂̑傫�ȕǖʂɋߕt���ɂ�đ��x�������Ă��܂��A���҂̊Ԃɋɒ[�ȑ��x�������܂�邽�߂ɕ��q�Ԃ̊��茻�ۂł���u�����v����������Ƃ������J�j�Y���ɂȂ�܂��B

���̃I���t�B�X�̒f�ʂ�ʂ�w���́A���������ő́i���q�ԑ��������قƂ�Ǖς��Ȃ��j�̂悤�ȋ������������ƂɂȂ�A�ǖʋ߂��̕��q�Ƃ̊Ԃɂ��闐�����R���̂悤�ȓ��������Ċ��点�Ă���悤�Ɍ����܂��B

���͕̏ǖʂ��痣�ꂽ�����̑w�����Α��x��e�Ղɏグ�邱�Ƃ��ł��邱�Ƃ������Ă��āA1���ɃX�`�t�l�X�̋L���Ŏ��グ��UTD�����́u�ő̉��v����肭���p����2�̃��j�b�g�̌ݏ����ʁi�U���n�̘A���j�������悤�Ƃ������̂ɂȂ�܂��B

�����l���Ă����ƁA�]����Isobarik�̂悤�ȑ傫�ȗe�ς���ĂQ�̃��j�b�g����������́i�������N����悤�ȑ��x���������Ȃ��j�ƁAUTD�̂悤�ɏ����ȗe�ς���ĂQ�̃��j�b�g����������́i���������ɂ��ő̉��ɂ��@�B�I�A���������j�Ƃ��S���Ⴄ�œ��삵�Ă��邱�Ƃ��������Ă���Ǝv���܂��B

ZORZO�̉����ŏ��ɒ��������ɁA���̃g�����W�F���g�̗ǂ��ɋ����āA�ǂ����Ă��낤�H�H�H�ƐF�X�l���܂������A�����͂��̕ӂ�ɂ��肻���ł��B

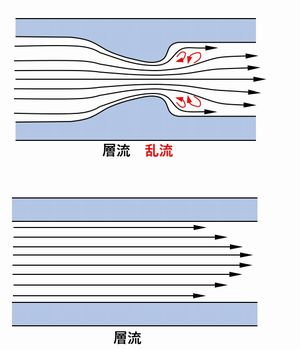

�w���Ɨ����ɂ��ĂQ�@

�@2024.2.24

��N11/27�̋L���ɑ�����i�ǂ�������Ȃ����A���������Ȃ����j������܂����̂ňȉ��ɋL���܂��B

�܂��A�w���ilaminar flow�j�Ɨ����iturbulence��������turbulent flow�j�̒�`�ł����A�u���R�Ɨ����̂��w���ŁA���ꂪ������̂������v�Ɣ��ɃA�o�E�g�ȕ\�������Ă��܂��Ă���̂ŊF����H�H�H�ƂȂ��Ă��܂����悤�ł��B

�S�����̂̏ꍇ�A�\�����Ă��闱�q�i���q�j�͂��ꂼ��̑��ΊW���炻�̋������K������܂��B

������O������ϑ����邽�߂ɁA�����́i���q���A�Ȃ��ē����́F���xa�Ǝ���m�Ɉˑ��@F=ma�j�ƔS���́i�S��₷�������q�����݂��Ɉ��������ė��߂悤�Ƃ���́F���S���W���ʂƑ��x���zdu/dy�Ɉˑ��@F=�ʁEdu/dy�j�𑪂�܂����A���̔�u���C�m���Y���v����2300�`4000�̊Ԃőw���Ɨ������������A����ȉ����Ƒw���A����ȏゾ�Ɨ����ɂȂ�Ƃ������ƂɂȂ�܂��B�i�����܂Ŗڈ��ł��j

�w���������ɑJ�ڂ���̂ɂ��̃��C�m���Y���i��j���W���Ă���̂͊m���ł����A���H�̌`�i�Ȃ����f�ʌ`��j��ǖʂ̍r���Ȃǂ̏ɂ�萏���ς���Ă��܂��B

���q���m�́A�ʏ�A���݂��̈ʒu�W���ێ����悤�Ƃ��܂����A�ǖʂ��\�����镪�q�Ƃ̊Ԃɂ������悤�ɗ��߂悤�Ƃ���́i���C�͂Ȃǁj�������āA���̂̑��x���オ���Ă����ƁA�ǂ����ł��݂��Ɍ��ѕt����͂����Ă��܂��̈悪�����܂��B

���̕����������ɂȂ��ŁA���ʂƂ��āu�Q�v�������܂��B

���́u�Q�v�͕��q���݂̗͊W�Ƀo�����X�̕���ł���u����v�������āA���q���m�̈ʒu�W���ێ��ł��Ȃ��Ȃ������ۂɂȂ�܂��B

�Q�͂��̖��̒ʂ�������ɗ���Ȃ����߁A���X���܂��B

�W�F�b�g�@�̗��̌���ɉQ���ł���Ɛ��i�͂��킪��邽�߁A�����`�ɂ��ĉQ�������Ȃ��悤�ɂ��Ă��邱�Ƃ��������̕�������������Ǝv���܂��B�i�������A��ɗg�͂邽�߂ɗ����`�ɂ��Ă���̂ł����E�E�E�j

�Q�̑傫���̓��X�ɔ�Ⴗ�邽�߁A�ł�����菬���ȉQ�ɂ��邱�Ƃ����X�����炷���ƂɂȂ�A�ŋ߂̎��Ɨp�Ԃł悭��������悤�ɂȂ������H���e�b�N�X�W�F�l���[�^�i�O������ɍג��������̓ˋN�j�̓f�U�C���`��̂悤�Ɍ����܂����A�{�f�B�\�ʋ߂��ɏ����ȉQ�������邱�Ƃŕ\�ʂ���߂������ŗ����������邱�Ƃɂ��A�����藣�ꂽ�����̋�C����������Ȃ��悤�ɂ��邽�߂̍H�v�ł��B

�S���t�{�[���̃f�B���v���������ړI�ŕt����ꂽ���̂ɂȂ�܂��B

�_�N�g�̏ꍇ�A�S���͉͂~�`�f�ʂ��ŏ��ɂȂ�܂��̂ŁA���������邽�߂ɂ͊ۂ��_�N�g���ǂ��ƍl�����Ă��܂������A��L�̃��H���e�b�N�X�W�F�l���[�^�̂悤�ɕ��G�ȕ\�ʁi�\�ʐς�������j�ɂ��邱�Ƃŕǖʋ߂��ŗ������Ӑ}�I�ɍ��A�����藣�ꂽ������w���ɂ��������������ǂ����Ƃ��������Ă��܂����B

�_�N�g�̏ꍇ�A���X�͕��艹�ȂǂɂȂ�܂��̂ŁA11/27�̋L���ŗ�ɋ�����Sonus fabel�́uOlimpica Nova�v�ɑ������ꂽ�u�X�e���X�E�E���g���t���b�N�X�v�|�[�g�i�ɒ[�ɍג����f�ʂ����_�N�g�j�Ȃǂ��A���艹��Ƃ��Ď��p������Ă��Ă��܂��B

���̕\���̖͂R������������^���Ă��܂��������Ȃ��A�L�����Ă��������܂����B

�������^�}�e���A���f�ށ@iwasemi�@

�@2024.2.22

�u�R�C���V�f���X���� Coincidence effect�v�Ƃ������̂��������ł��傤���H

�Ԃ̃E�B���h�E�K���X�ȂǂŁA������g���т̎Չ��������������Ă��܂����ۂ̂��Ƃł��B

�ނ߂��鉹���G�l���M�[���l�����ꍇ�A�ʏ�́u���ʑ��v�ɂ���悩�獂��Ɍ������ē��ߑ������傫���Ȃ�i���g���㏸�ɉ����ĉE���オ��̓����ɂȂ�j�̂ł����A�O�����̓��ˊp�x�ɉ����ăK���X�����U���邱�Ƃœ����ɒi����������i�����������j���Ƃ�����܂��B

����ɂ��A����̎��g���ш悪���߂���x�������傫���Ȃ�A�\���ȎՉ����\���ł��܂���B

���̌��ۂ͏�L�̂悤�Ɏ��ʑ��ɏ]�����߁A���𑝂₹�Β������ɋ��U���g�����ڂ邾���ŎՉ����ʂ��グ�邱�Ƃ��ł����A�܂��A���ˊp�x�ɉ����ċ������g���i�g���j���ς�邽�ߓ���̎��g����_���đΉ����邱�Ƃ�����Ȃ�܂��B

�����h�����߂ɊJ�����ꂽ�̂��u�������^�}�e���A���f�ށv�ƌĂ����̂ɂȂ�܂��B

�������^�}�e���A���Ƃ́u�g���ȉ��̔��ׂȎ����`����ɕt�^���邱�ƂŁA���R�E�ɂ͂Ȃ��U�镑��������l�H�����̑��́v�ɂȂ�܂��B

���ɓ��Y�����Ԃ�2020�N�ɒ��o���x�̍���500�`1200Hz�ŎՉ����������P����Z�p�̌��J�����Ă��܂��B

https://engineer.fabcross.jp/archeive/200108_nissan.html#:~:text=%E9%9F%B3%E9%9F%BF%E3%83%A1%E3%82%BF%E3%83%9E%E3%83%86%E3%83%AA%E3%82%A2%E3%83%AB%E3%81%AF%E3%80%81%E5%91%A8%E6%9C%9F,%E3%81%AE%E9%80%8F%E9%81%8E%E3%82%92%E6%8A%91%E5%88%B6%E3%81%A7%E3%81%8D%E3%82%8B%E3%80%82

���������o������葹�Ȃ킸�ɃR�C���V�f���X���ʂ��팸���邽�߂Ɏg���Ă���̂́A������݂́u�w�����z���c���U�v�̌����ɂȂ�܂��B

���ۂ̐��i�Ƃ��ẮA���������ŏo���������̂���i�q�\����̂��̂ɂȂ�A�����I�ɂ͗L�E�{�[�h�Ɠ����w�����z���c���U�𗘗p���Ă��܂��B

����Љ��̂́A�K���X�ʂɌォ��\�邱�Ƃ��ł���uiwasemi RC-���v�ɂȂ�܂��B

����Љ��̂́A�K���X�ʂɌォ��\�邱�Ƃ��ł���uiwasemi RC-���v�ɂȂ�܂��B

https://pixiedusttech.com/news/news_20240117_01/?fbclid=IwAR2ETHp8w0QeM1C6dw6OqUJk5Vlo-qsSB33MCkaaVtzgyQ7zFSpKoO9s-wM

�K���X�ň͂�ꂽ�I�[�v���ȉ�c���ȂǂŁA�b�������R��Ȃ��A���O����̑����������Ă��Ȃ��悤�ɂ��邽�߂ɁA�ȒP�ɓ\��t������悤�ɂȂ��Ă��܂��B

�������A�����������Ȃ̂Ō��͎Ւf�������邳���m�ۂł��܂����A���p�҂Ƃ��Ă͊O�ǖʂɓ\��t���铧���łȂ����̂��J�����Ă��āA�f�U�C�����d���̐��i�ɂȂ�܂��B

�uiwasemi RC-���v��CES 2024 Inovation aword����܂����ۂ̃f�U�C�i�[�̕����m�荇���Ȃ̂ŁA����������ďЉ�Ă��܂��B

�]���̗L�E�{�[�h�Ȃǂ͌��h���Ƃ��Ă͂��܂�ǂ��Ȃ��̂ŁA�����ڂ̊��d���ł���V���[���[���Ȃǂւ̗��p���i�ނ��Ƃ����҂��Ă��܂��B

���̒m�V�@�o���h�[���@�R�@

�@2024.2.17

���������A�����Ă����������o���h�[��50ADW�����i�i�����J���j�����j�b�g�]�����Œ����Ă��܂����A�ێ��n���ق���Ă����̂��X�Ɏ��R����������悤�ɂȂ�܂����B

���ɁA���̍D���ȃM�^�[���t�Ȃ��Đ�����ƁA�X�`�[�����̎�����t���W�I���b�g���t�����̑@�ׂȉ��F�Ȃǂ��ڂ̑O�Ŋ������܂��B

������F���t���킯�ł͂Ȃ��A�֒������Ȃ��A�ق�Ƃ��Ɏ��R�ł��B

���v�҂̗��ꂩ�炵�Ă����������āu���@�v�ł��ˁB�ʎY�����ł͂���܂��E�E�E�B

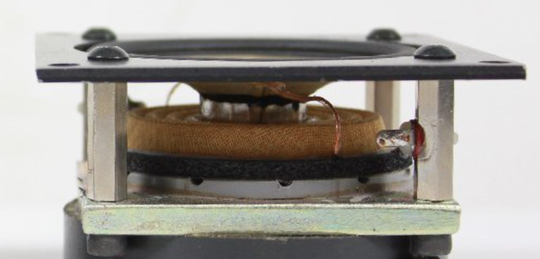

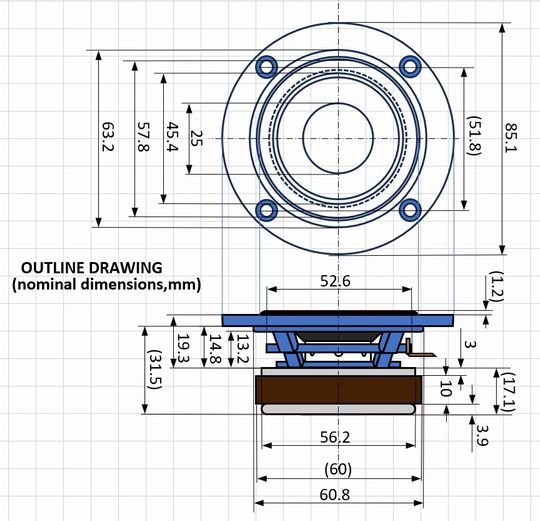

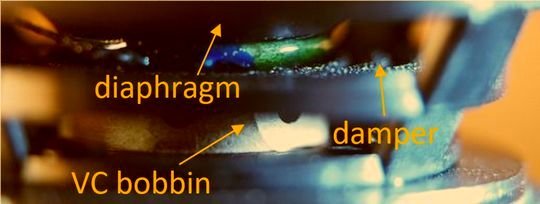

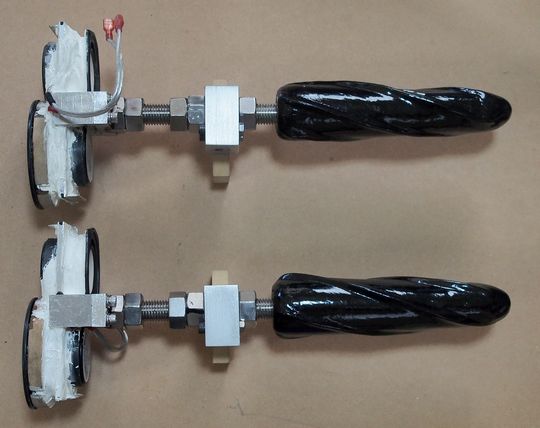

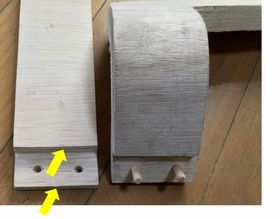

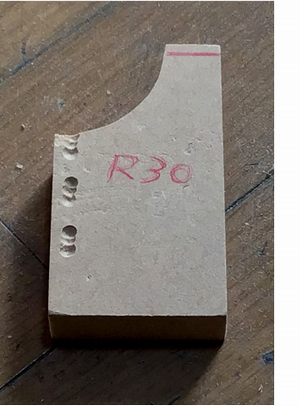

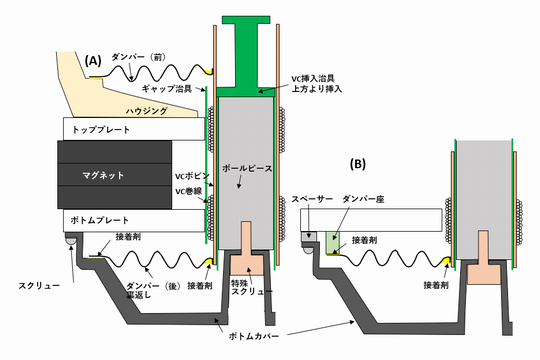

�������̂ŕ��͂𑱂��Ă��܂����A1�ɂ͐U���a�Ɠ������炢�̊O�a������_���p�[������܂��B������悭�g����u���_���p�[�v�ł͂Ȃ��̂Ȃ���̉~����`��́u�����オ��_���p�[�v�Ə̂�����̂ł��B�i��ʐ^�j

�ʏ��10�`12cm���a���炢�̃��j�b�g�Ɏg���T�C�Y�ł����A������5cm�̃��j�b�g�Ɏg���Ă���Ƃ��낪�����ł��B�i���52�F���̊O�a���59�j

�_���p�[���̌a���傫���ł���X�^�b�h���g�����I�[�v���t���[���\���ł��邱�Ƃ������ł������R�ɂȂ�܂��B

�o�N�ω��Ńw�^��Ȃ��悤�Ƀt�F�m�[���ܐN�̔Z�x���R���g���[������ƁA�O�a�̏����ȃ_���p�[�ł͂ǂ����Ă��X�`�t�l�X�������Ȃ�f0���オ���Ă��܂��A���܂��ɋ@�BQ�������Ȃ�̂Ō����U���������Ȃ��Ă��܂��܂��B�i�X�`�t�l�X�������ƌ����v�f�i�@�B��R�j���������Ȃ�X��������j

�_���p�[�ɋ��߂���̂̓M���b�v�ɑ���VC�ʒu�̕ێ��ł����A�t���������Ƃɂ��e�����ŏ����ɂ���ɂ̓_���p�[���g��Q���Ⴍ�A�����X�����Ȃ����Ƃ����߂��܂��B

�������1�̉����傫�ȊO�a�Ƃ������ƂɂȂ�܂��B�B��̃f�����b�g�͎������ʂ���傫���Ȃ邱�Ƃł��傤���B

VC�{�r���Ɛڍ����ꂽ���������ł͕ψʂ��傫���Ȃ�̂ʼn��͘c���傫���Ȃ�܂����A�O�a�܂ł̋������\���ɂ�����̉��͘c���ɗ͗}����i���U������j���Ƃ��ł��ă_���p�[�O���ł̕ό`�͂قƂ�NJF���Ƃ����Ă��ǂ����x���ɂȂ�Ǝv���܂��B

�X�`�t�l�X�Ŗ��ɂȂ�n�E�W���O�ƃ_���p�[�AVC�{�r���ň͂܂ꂽ��Ԃ̋�C�͗e�ʂ��傫���Ȃ�i���K�x�Ȓe���������j�A�_���p�[���ɐݒu���ꂽ�u���ʂɕ����̌����J���������O�i�ʐ^�ł́u�ю����̒��ԕێ��ړI�̍������A�N�b�V�����v�̉��ɂ���D�F�̓��j�v�ŊO���Ƃ̋�C���ʂ��m�ۂ���A�����̈��͕ω��͍ŏ��ɂȂ��Ă��܂��B�i��C�X�`�t�l�X���������j

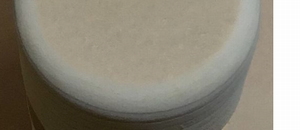

���̃����O�͉��̃k�P�Ɋ֗^���Ă��āA�d�v�ȃp�[�c�ɂȂ�܂��B�ŋ߂̃��j�b�g�ł́u�I�[�v���t���[���f�U�C���v�ƌĂ�Ă��ăn�E�W���O���̂ɐ��荞�܂�Ă��܂��B�i��N12/20�̋L���Ɍf�ڂ����}��Wavecor��FR085CU03�̃I�[�v���t���[���\�����m�F�ł��܂��j

�L���b�v�ƃ{�r������у|�[���s�[�X�ň͂܂ꂽ��Ԃւ̑Ώ���50�N�߂��O����|�[���s�[�X�����Ɋђʌ����J���邱�ƂŎ��{����Ă��܂������A�_���p�[���̋�Ԃɂ��Ă͒����Ԍ����Ƃ���Ă��āi�_���p�[�ɂ͐ÓI�ȒʋC��������̂Ŗ��Ȃ��Ǝv���Ă����j�A�����Ƃ��Ă͍Ő�[�Z�p�������̂��Ǝv���܂��B

��C�͗��̂̒��ł��S�����̂Ƃ������ނɂȂ�A���ɍ����œ����ꍇ�ɂ͖��C��R���傫���Ȃ�܂��B���b�V����̌��Ԃ͑��x���x���ꍇ�ɂ̓X���i���ƒʂ蔲�����܂����A�����ɂȂ�ƒʂ蔲�����Ȃ��Ȃ鐫�����l�����v�ɂȂ��Ă���Ƃ������Ƃł��B�i������ƌ����������C�͂��܂����E�E�j

����Ό���قǔ[���ł���\���ł����A����������������܂����B

�ʏ�AVC�{�r�����A���~�̏ꍇ�ɂ̓V���[�g���̖h�~�̂��߂Ƀ{�r���\�ʂ̃A���}�C�g�w�̕\�ʂɂ���ɔ����N���t�g���������̂ł����A��������{���Ă��܂���B

���R�A�U���ƃ{�r���͐ڒ��܂Őڍ�����܂����A���̃A���~�{�r���Ɋ����Ă��锖���N���t�g�����N�Z���m�ŁAPSE�i���S�K�i�j�擾�̂��ߓ��{�̃��j�b�g�͂ق�100%�����Ă���܂��B

��������ɃN���t�g���̗L�薳���ʼn����r�������Ƃ�����A���ʂ̈Ⴂ�ɋ����܂����B

�������A�U���̌������{�r���ɑ��ăK�o�K�o�ł���ΐڒ��܂̌����w����݂��Ă��܂��̂ł��܂�Ӗ����Ȃ��Ƃ͎v���܂����A7/12�C���`�i��14.8mm�j��VC�{�r���ɓ��a15mm�̐U����g�݂��킹���悤�ȋL��������A��������}���ł����̂Őڒ��܂̉e����������x�r�����Č������ł����͂��ł��B

�O�q�����ю����̒��ԕێ��ړI�̔��A�N�b�V���������j�[�N�ŁAVC�{�r���ɋ߂������Œ��p���邱�ƂŁA�u�꒵�ь��ہv���h���܂��B

�꒵�ь��ۂ͂�����g���ŋю��������U���邱�ƂŐ����錻�ۂŁA���U�̕��̕����i�꒵�т̒��������j���傫���U��Ĉى������A�Ђǂ����ɂ͋ю�������J�j�f���܂��B

�ʏ�̃��j�b�g�ł͕В[�̓^�[�~�i���i�Œ�[�j�ɂȂ苤�U���₷���Ȃ�̂ɑ��A�В[���_�炩���ێ����锭�A�N�b�V�����ł���G�l���M�[���z�����Ă����̂ŏ������ǂ��Ȃ�܂��B

�܂��Ɂu�A�C�f�A�̕�Ɂv�ł��ˁB

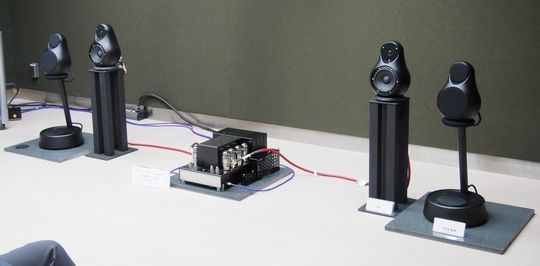

���̒m�V�@�o���h�[���@�Q�@

�@2024.2.13

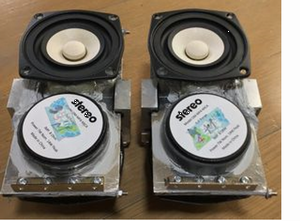

�挎���A���ɗF�l��1��2���ŖK�˂��ۂɁA2���ڂ̍Ō�Ƀp���h�[����5cm���j�b�g���g����ZORZO�����^�V�X�e�������Ă��������܂����B

HiVi��B3S�i8cm�j���g���O�́A�O��̋L���ŏЉ���o���h�[��50ADW�����i�i�l�X�ȃo���G�[�V��������j���g���Ă��������ł����A�h�[��������̐����̂��ߌp���ł��Ȃ����������ł��B

ZORZO�����^�͌��݂̑��A���i������Ԃ̐���Ȃ��F�R�c����́u���J�f�v�ƌĂ�ł��܂��j�ł͂Ȃ��AUTD�i�Q�̃��j�b�g�������ԂłȂ�����{���W���[���j��Ѓ`�����l����4�V���[�Y�ڑ��������̂ɂȂ��Ă��܂����B�i4�̃��j�b�g���t�����g�ɐݒu����ĉ������˂����̂ŁA���A���ɂ��\�������͐����Ă��Ȃ��j

������B3S�̃��J�f�V�X�e�������݁A�����͓������̃I�[�f�B�I�t�@�C���ł���L�b�N����̌��J���U���{�˂̌�ʊJ���L���r�l�b�g�{�n�j�J���z���́{�L���r�l�b�g���݂�Ƃ���ZORZO�Ƃ͕������̈قȂ�V�X�e��������̒Z���Ԃł̎����ł������A�o���h�[���Ƃ������j�b�g�̗ǂ������߂Ēm��܂����B

�N�Z���S���Ȃ��̂ł��BB3S���g�������J�f�Ȃǂł�2.5kHz�t�߂̃s�[�N�i�����U��f1�j�����ɕt���A�ǂ����Ă��d�����ɒ������Ă��܂��܂����A50ADW���iVC��4���A1�w�����j���g���������^�ł͎��R�ŃX�g���X��������������Ă��āA�z�b�Ƃ��܂����B

�g�����W�F���g�������l�����ꍇ�AB3S���g�p�������J�f�V�X�e���̃����b�g�������܂����A���̌��ʂ�UTD��葽�A���̂ق��������Ƃ������܂��B

�����A���j�b�g�{���̉��F�͕t���ĉ��킯�ŁA�o���h�[��50ADW�����i���g�p���������^��ZORZO�ɖ��͂������܂����B

�����Ă������������j�b�g�i8���j�Ɗ�{�I�ȉ��̏o�������Ă��āA�y��{���̎��R�ȉ��F���������܂��B�֒����������̂ł��B

���݂�ZORZO�́A�n�C�X�s�[�h�ŃJ�b�`���������E�E�E�s�̕i�Ō�����TAD�n�̉����E�E�E�ő����p�����Ȃ��悤�Ȑ���������܂����A�����^�ɂ�UTD�ɂ������Ƃɂ��g�����W�F���g�̗ǂ��Ǝ��R�����������Ă���ǂ�������܂��B

�������A���\�ȃV�X�e���Ȃǖ]�ނׂ����Ȃ��A�V�X�e���Ƃ��Ă̕������������Ă��đR��ׂ��Ƃ͎v���܂��B

���̗����������Ɏ����ł����Ȃ�E�E�E�l���邾���ł����N���N���Ă��܂��ˁB

���̒m�V�@�o���h�[���@

�@2024.2.12

���ݏZ�̗F�l���o���h�[��5cm�t�������W�iBandor�@50ADW/8�j�̓������j�b�g�i20�N�ȏ�O��ZORZO�̎R�c����Bandor�Ɉ˗��j��Jordan�i���{�ł̓W���[�_���̕\�L�������̂ł��������ł̓W�����_���ƕ\�L���܂��j��JXR6HD�𑗂��Ă��������܂����B

�������ؗp�ł��B

Jordan �̃��j�b�g�͌������ォ��m���Ă��܂������A�o���h�[���ɂ��Ă͖w�ǒm��������܂���ł����B

�R�c���o���h�[���̐��݂̐e�ł���h�[�����E�o���X���j�ƗF�l�W�ɂ���A20�N�ȏ���O�ɐF�X�Ȏ����x�X�˗����Ă����Ƃ����b�����������܂������AE.J.�W�����_�����m�̉��������Ƃ������Ƃ������Ă��������܂����B

�h�[��������̕��e�͏��C�@�֎Ԃ̋@�֎m�ŁA�q���̍��ɕ��e�̉^�]����@�֎Ԃɏ�����肵�Ă����Ƃ����b���R�c���畷���܂����B

���ׂĂ݂�ƁAMarkAudio�̃}�[�N�E�t�F���������͈ꎞ���@�W�����_�����m�̕��������������ŁA���������h�[��������Ɠ����E�ꂾ�������Ƃ�����Ƃ̂��ƁB

����ȃh�[�������W�����_���ƕʂꂽ��ō������Ђ��o���h�[���Ƃ������Ƃ̂悤�ł��B

���ۂɃ��m����ɂ��Ă݂�ƁA50ADW/8���̓h�[��������̎���ŁAJXR6HD�͗ʎY�i�̂悤�ł��B

���������ł��̂ō\���ׂĂ݂܂������A�U�b�N�������ăo���h�[���̓I�[�\�h�b�N�X�A�W�����_���͗��l�߂Ƃ����C���[�W�ł��B

���f���͊O��������邽�߂Ɏ���1cm�i���߂ł��ˁj�Ƀ}�C�N��ݒu���đ��肵�Ă��܂��B�o�b�t�������Ȃ̂ŕ\���ł��������N����A���Ɍ������ă_��������Ȃ͓̂��R�ł����A200Hz�ȉ��̔�r�͖��Ӗ��ł��B�������ɐݒu����JIS���Ɏ��t���Ď���1m�ő������Ȃ�̓����������܂����A���Δ�r���ړI�ł��̂Ŋ�����đ��肵�Ă��܂��B

����������ł͂Ȃ��̂œI�O�ꂩ������܂��AJXR6HD�̓_���p�[���X�Ɍ����܂��B����ɂ��ւ�炸�C���s�[�_���X�����𑪒肵�Ă݂�ƒ��I�[�o�[�_���v�iQ���ُ�ɒႢ�j�Ȃ̂ʼnߓn���������͉ߐ����ɂȂ��Ă���Ǝv���܂��B

����������ł͂Ȃ��̂œI�O�ꂩ������܂��AJXR6HD�̓_���p�[���X�Ɍ����܂��B����ɂ��ւ�炸�C���s�[�_���X�����𑪒肵�Ă݂�ƒ��I�[�o�[�_���v�iQ���ُ�ɒႢ�j�Ȃ̂ʼnߓn���������͉ߐ����ɂȂ��Ă���Ǝv���܂��B

�g�����W�F���g�����ŃC���p���X���͂��������ꍇ�̉����g�`�͗��z�ɋߕt����������܂��A�����U���̕������G�l���M�[���X�Ƃ��Ė���������Ă����ŁA�����܂ł��Ɩ{���܂܂�Ă��������Ă���\��������Ǝ��͍l���܂��B

f0��190Hz������ɂ���A�ǂ̂悤�ȃL���r�l�b�g��z�肵�Ă���̂ł��傤���H���Ȃ胍�[�h�����������̂łȂ��ƒ�悪�o�Ȃ��͂��ł��B

�o����A�����܂Ń_���v����Ă���̂́A���C�M���b�v�ɔS���̍����������̂ł�����Ȃ���������ł��܂���B�i�f��͂����܂��E�E�E�j

�o���h�[���̂ق��́A�F�l���R�c����������A�����̂��߂ɐU���\�ʂɑ����̏������J�������̂Ȃ̂ŁA�����i�I���W�i���Ƃ�����ł͂���܂��A�����͑f���ł��B

���ɓ��ꂸ�A���j�b�g�]�����Ŕ�r�������Ă݂܂����B

�ǂ�������悪���ꂢ�ɐL�тĂ��āA�����ŋߎg���Ă���u���b�N�{�̕t�^�v���j�b�g�̉��Ƃ͈Ⴄ�ȁ`�ƌ����̂�����ۂł����B

��������ł����ƁA���̈Ⴂ�ɂ��Ă͒��ۓI�ȕ\���Ő\����܂��o���h�[���͗L�@�I�A�W�����_���͖��@�I�ȉ��ƂȂ�܂��B

�W�����_���́A�ŏ��ɂ������܂������A���l�߂ŗD�����I�ȉ������܂��B���ʂ���������\��������ۂł��B�����ĉ����O�ɏo�Ă���X��������܂��B�������p�[�X�y�N�e�B�u���߂��Ⴍ����Ƃ�����ł͂Ȃ��A�I�[�P�X�g�����X�s�[�J�[��艜�ɒ�ʂ��Ȃ��ƋC���������Ƃ��������ŁA�\�[�X�����H�[�J����̂̋ȂȂǂł͈�a���͔���܂��B

�o���h�[���ɔ�ׂĐU���`�[���̂őO�����ʁi�l�����̎���Ɏ�����K�z���̂悤�ɓ��Ăĉ̂��Ă���悤�ȉ�������j�����銴���ł��B

����ɑ��ăo���h�[���́u����v�Ƃ�������ς����邩������܂��l�̍�����g�����̂悤�Ȃ��̂�������̂ł��B���ɐ��⌷�y��Ɋւ��āA���������R�ɉ����o�Ă��銴���E�E�E���j�b�g�̑��݂����������Ȃ��B

�W�����_���́A���炭�����Ă���ƍ����̂̉��̂悤�Ɋ������Ă��āA�s���R�������ɂ��Ă��܂��B

���v�w�Ƃ����ǂ��v�v�z�̈Ⴂ����A�������a�ł����ꂾ����������Ă���Ƃ������{�ł��B

���́A���������Ƀo���h�[���h�ł��ˁB

�s��ɂ́A������Õi�����o����Ă��܂��A10cm��100DW�Ƃ������̂�����悤�ł��B���������Ȃ�܂����B

NCF�̊��p�@

�@2024.2.7

�����r�b�O�T�C�g�Ő挎31�����獡��2���܂ŊJ�Â���Ă����i�m�e�N��3D-ECD�e�N�̓W����ɍs���Ă��܂����B

�F�X������̂�����܂������A���Ȃ̓W���Ŗڗ����Ă����̂��O����NCF�R���|�W�b�g�ށiNano Cellulose Fiber composite�j�𗘗p�����ԁuNCV�v�̓W���ł��B

�؍ނ��瓾����NCF�������ƃR���|�W�b�g���邱�ƂŁA�����͍|�Ɠ������炢�̋��x�������Ȃ���\���Ȍy�ʉ����\�ȍޗ��ł��邱�Ƃ�F�m������̂Ɋ��Ȃ���N�ɂȂ��Ă��܂��B

�ыƐ��ޖ�����������L���Ȏ�i�ƂȂ�A�����������̐��Y�ʂ����炷���Ƃ�CO2�팸���ł���Ί�����CDGs�ɂ��q����܂��B

���[�r���֘A��NCF����ʂɎg����悤�ɂȂ�A�I�[�f�B�I�ƊE�ł����p�ł��郁�[�J�[�������Ă��܂��B

�ޗ��Ƃ���NCF�Ɋ��҂��鎄�Ƃ��ẮA���̃T�C�N���������NCF���ǂ�ǂ�L�����Ă����Ɨǂ��ȁ`�ƍl���Ă��܂��܂����B

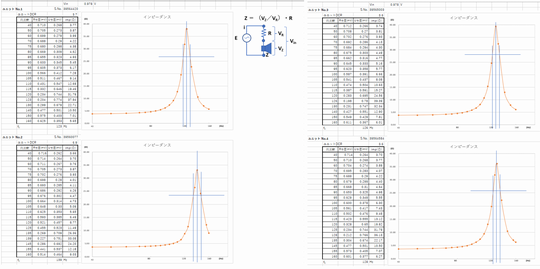

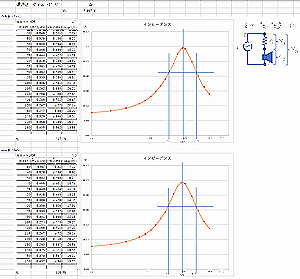

���b�N�t�^ Wavecor���j�b�g��f0����@

�@2024.2.4

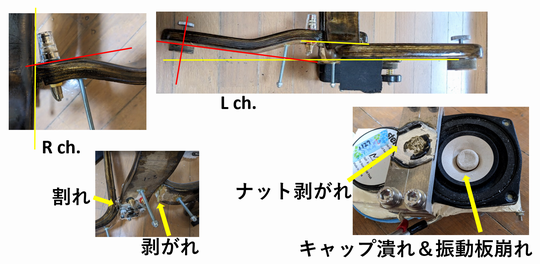

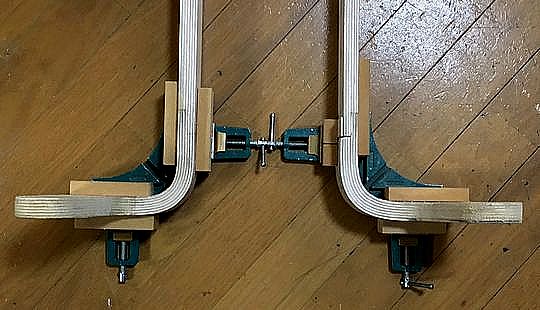

��N���ɍw������Wavecor��6cm���j�b�g�i���s�U���a��52mm�j��2�T�ԂقǗ��Ńo�[���C���i�炵���݁j���Ă��܂������A�r���A�F�X�����đ��肪�x��Ă��܂����B

2���炵���̂ł����A�㔼�ɖ�肪�N���܂����B

�y���ł̖炵���݂ł����A1���Ԃقǂ���ƕЕ�����ى����������Ă����̂ł��B�ǂ����M���b�v�Ɉٕ��������Ă��邩�����ɃR�C�����C���Ă���悤�ŁA�ى����o����o�Ȃ������肵�܂��B

�����A���F�ЂɘA�����Č������Ă��炢�܂������A�����Ă������̂̓V���A���i���o�[���Ⴂ���m�E�E�E�Ȃ�ƂȂ�������������܂������o�[���C���𑱂��A������肵���Ƃ����o�܂ł��B

���ʂ��猾���ƁA4��f0�� 123Hz�i39564420�j�A139Hz�i39560077�j�A126Hz�i39565003�j�A128Hz�i39564584�j�ł����B�i�J�b�R���̓V���A���i���o�[�j

�ʏ�Af0�̃o���c�L�́}20%�����Ă���͂��ŁA�X�y�b�N114Hz�ɑ���91Hz�`137Hz�ƂȂ�܂��B

�����@�ʂ�A139Hz����֕i�Ƃ��đ����Ă������̂ŁA����3�͓������b�g�̂��̂��Ƃ킩��܂��B

�����A139Hz�Ƃ����Ă��C���̒Ⴂ�~��͌ł��Ȃ�̂ō��߂ɏo�܂����A�o�[���C�����s�\���ƌ���ꂽ�炻����������܂���B

�s�ǂƂ��Ĉ����Ă͂��炦�Ȃ��Ǝv���܂����A���̏ꍇ�A�Ѓ`�����l����2�g���̂ŁA2�y�A�i4�j�w������f0�̋߂����̓��m��g�ݍ��킹���������̂ł����E�E�E�B

�K��̈����ŁA����1�y�A�w�����邩�ǂ����A���������Ă��܂��B�����Ĉ������̂ł͂Ȃ��̂ŁE�E�E�B

�uNoxudol�v�ɂ��ā@

�@2024.2.3

�uNoxudol�v�Ƃ������h��h���������m�ł��傤���H

���͐��N�O�ɒm�l���狳���Ă��炢�܂����B

���n�V���㗝�X�ɂȂ��Ă��鐅�����h��h���ł����A�D���A�q��@�A�����ԂȂǂ̉����ɓh�z���Ėh�K�Ɏg������̂ł��B

�g�p�ӏ��ɂ��S�x��g�����قȂ�܂����A�����ނˑg����3���������A������3������PS�i�|���X�`�����j�A��2�������}�C�N���X�t�B�A�i���~�N�����a�̃K���X��Z���~�b�N���q�j��10%���̃}�C�J���琬���Ă��܂��B

���̃}�C�N���X�t�B�A�Ƃ������̂��|�C���g�ŁA���ۂ̗��q�͒���̋��̂̂��ߋ��x���������Ɍy�ʉ����\�ł��B

���A�������Ƀ}�C�N���o���[���i�Z�m�X�t�B�A�j���܂u�V���^�N�e�B�b�N�t�H�[���v�Ő��`�����U����B&W��800D3��D4�̃E�[�t�@�Ŏg���Ă��邱�Ƃ͈ȑO�̋L���Ŏ��グ�܂������A��������u�C�Ȃǂɂ��g���Ă���֗��ȓY���܂ł��B

�}�C�N���o���[���ƃ}�C�N���X�t�B�A�͂قړ������̂ŐF�X�ȗp�r������܂����A����ł��̂Ŏ����ɍ����邱�ƂŌy�ʉ��͂������t�B���[�Ƃ��Ď����̋����ɂ��Ȃ�A������ɂ��������Ր����P�ɂ��Ȃ�܂��B

�F�l���g�p���Ă���̂́uNoxudol 3100�v�Ƃ����h���ł����A���̓X�s�[�J�[�W�Ɏg�p���Ă��܂��B

�u�Ȃ�Ŗh�K�h�����H�v�Ƃ��l�������m��܂��A����ɂ͂�����̓���������܂��B

�����́A�u�U���z���v�ł��B

�Ԃ̉����h���Ƃ��Ďg���̂��ړI�ł�����A���ɐH�������悭���ː��炢�ł̓r�N�Ƃ����܂���B

����ɓh��d�˂邱�ƂœK�x�Ȓe�͂��łāA�������̂ɓh�z����ƐU���z�����Ĕ��ɗǍD�ȃ_���s���O���ł��܂��B

�́A�����z�[���̃f�b�h�j���O�Ɏg��ꂽ�u�^�[���s�b�`�i�R�[���^�[���j�v�͗ǍD�ȐU���z���ނł������A�ď�ɂ͓���A�G��ƃx�^�x�^���Ĉ����h���ޗ��ł������ANoxudol�͊����ƃU���U�����Ă��邾���ł��B

�u�R�[���v�Ƌ����������̃s���[�X�^���h�ɓh�z����A�@���Ă��u�R���v�Ƃ��������Ȃ��Ȃ�܂��B

�����A�h�z��̔��̓}�C�N���X�t�B�A�̂��߂ɃU���U���ʼn����A�����ڂ͍ň��ł��B

�u�V�͓�^�����v��n�ł����Ă���悤�ȍޗ��ł��ˁB

���{�b�g����Z�pSayCan�@

�@2024.1.22

�����́A������ƖѐF�̕ς�����L�����B

�����̃��{�b�g�Z�p�ɂ͖ڂ��ӂ���̂�����܂��B

��N��A�V�^�R���i����������O�̔N�i4�N�O�j�܂Ő��ɂ��郍�{�b�g�v�����Ђ�1�N���قNjΖ����Ă��܂����̂ŁA��ʂ̕����̓��{�b�g�Z�p�̓����ɋ���������܂��B

�i���Ǘ�����ɍs���Ă��āA���ڐv�Ɍg��邾���̌o�����͗ʂ�����܂���ł������A�x���`���[�ɋ߂�20���ȉ��̉�Ђł����i���݂�100����j�̂ŁA�V�l�ʒk��v�⍲�A���i�w����I�[�_�[�i����Ȃǂ����Ȃ��˂Ȃ炸�AGIT��p�����\�[�X�Ǘ��������Ŋo���܂����B

���Ǘ����{�b�g�������Ă��āA������AI��p������K�͉摜�f�[�^�̉�́i�\�����̃q�r����̏Ǘ��j�Ȃǂ���C�̐v�҂��s���Ă��܂������A��͂ɂ͎��Ԃ�������A�܂��܂��S�r�A�g���̐��E�ɂ͒������Ȃ��E�E�E�Ȃ�čl���Ă����̂ł����B

���ꂪ���N�i2022�N�j��GOOGLE���甭�\����A�������Ɉ�x�̃y�[�X�ŃA�b�v�f�[�g����Ă����uSayCan�v�iChatGPT�Ɠ��l�ɑ�K�͌��ꃂ�f��LLM�����{�b�g�s�������Ɋ��������́j�̐i���ɂ̓r�b�N���������Ă���ł��B

https://xtech.nikkei.com/atcl/nxt/mag/rob/18/012600001/00115/

�Z���T�[�Z�p�ƘA�g���āA�u�������̃e�[�u���̏�ɂ���PET�{�g�������Ă��āv�̂悤�ȞB���Ȏw���ɂ��]�����Ƃ��ł���Ƃ����B

�v���O����������`�̍s���ȊO�̓����i�����s���j��AI�Ȃ����Ă͎��s�ł��Ȃ����̂ł����A�[�w�w�K�i�l�Ԃ̐_�o�זE�̎d�g�݂��Č������j���[�����l�b�g���[�N��p�����@�B�w�K�j���܂߂Ă����܂ł����̂��E�E�E�Ƃ�����������܂��B

�L���ɕt����Ă���r�f�I��4�{����5�{���Ȃ̂ŁA�܂��܂������i���f���j�͒x�����̂́A����20�N������ΓS�r�A�g���̏����^���炢�ɂ͓��B����̂ł͂Ȃ����Ɗ��҂��Ă��܂��܂����B

�X�`�t�l�X�čl�R

�@2024.1.15

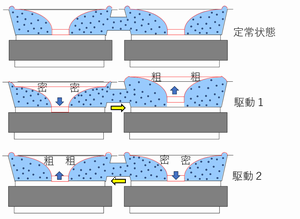

UTD�̏ꍇ�A���݂ɋ��L�������Ԃ����������Ƃ����S�A�������邽�߂̏������Ɛ������܂����B

����́A�����������������ʂ蓙���i���͕ω���P �� 0�j�ŋN���錻�ۂ�����ŁA�e�ς��傫���Ȃ�ƋǏ��I���u�ԓI�Ȉ��͕ω��������Ă��܂����߂ł��B

�ȑO�A���ˊ�̃V�����W���ɂƂ��Đ������܂������A�j�̂Ȃ���̃V�����W�̐�[���w�ōǂ��ʼn������ޓ��������ꍇ�A�����i�e�ς̑傫���j�V�����W�ł͉������߂�̂ɁA�ׂ��i�e�ς̏������j�V�����W�ł͂قƂ�lj������߂Ȃ��Ƃ������ۂ��N���܂��B

����̓{�C���E�V�������̖@���@PV/T �� ���i���x�����Ȃ爳�͂Ƒ̐ς͔���Ⴗ��j�ŁA�G�l���M�[�M�ϊ����邱�Ƃ��Ȃ��iT �� ���j�قǑ����V�����W���������ꍇ�A�̐ς��\���ɏ�������Έ��͕ω����N���Ȃ����Ƃ�����������ł��܂��B

�����Ȃ�ƁA�����a�̃��j�b�g���m��UTD�ɂ����ꍇ�ɂ͓�������������������ǁA����a�̃��j�b�g���m�̏ꍇ�ɂ͕���Ԃ��傫���Ȃ�̂œ����Ȃ��Ȃ�Ƃ������ƂɂȂ�܂��B

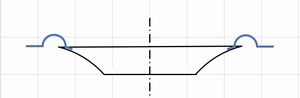

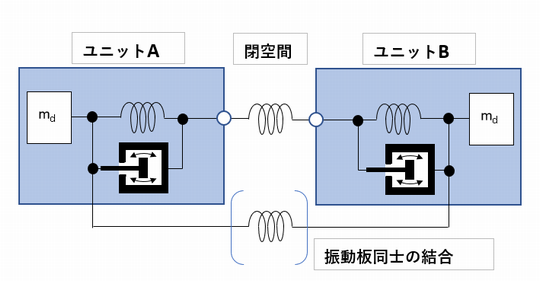

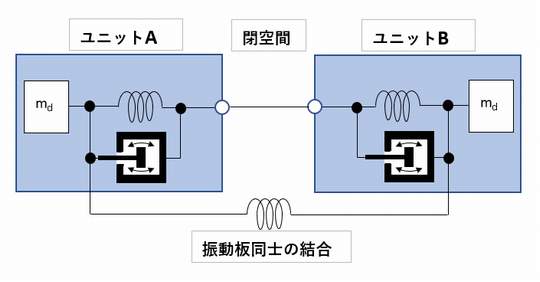

���}�͑���a�̃��j�b�g��UTD�ɂ����ꍇ�̖͎��}�ł����A����Ԃł͈��͂͋ψ�ŁA�쓮���J�n����ƐU���̈ړ��ŐU���ߕӂň��͂̕ω��i�e�Ɩ��ŕ\���j���N���A�����őe���g�Ƃ��ē`���i���F���j���ƂōĂыψ�ɂȂ�A�t�����ɋ쓮���ꂽ�ꍇ�ɂ����l�̕ω����N����ƍl�����܂��B

���}�͑���a�̃��j�b�g��UTD�ɂ����ꍇ�̖͎��}�ł����A����Ԃł͈��͂͋ψ�ŁA�쓮���J�n����ƐU���̈ړ��ŐU���ߕӂň��͂̕ω��i�e�Ɩ��ŕ\���j���N���A�����őe���g�Ƃ��ē`���i���F���j���ƂōĂыψ�ɂȂ�A�t�����ɋ쓮���ꂽ�ꍇ�ɂ����l�̕ω����N����ƍl�����܂��B

���̉��肪�������Ƃ���ƁA�Q�̃��j�b�g�Ԃ̋����͉�������l��������X������̂ŁA��u�i1ms�ȉ��j�ŋψ�ɖ߂邱�ƂɂȂ�܂����A���̈�u�Ƃ����Ƃ�����ǂ��l���邩�ł��B

���Ȃ��Ƃ����̏ꍇ�̕���Ԃ͉t�̂̂悤�ɉ����Ă������Ă����͂��ω����Ȃ��Ƃ����킯�ł͂Ȃ��A�����ꏭ�Ȃ���C�̂̐��i��L���鋓���i�Ⴆ�Αw���Ɨ����j�������킯�ŁA���ꂪ�^�C���h���C������`�c�ɂȂ�Ȃ��Ƃ����ۏ͂���܂���B

���肪�Ԉ���Ă��Ē����ɂ͋ψꉻ���Ȃ��ƂȂ�ƘA���Ȃǖ����Șb�ɂȂ�܂��B

�u��C�v�Ƃ�������ȋ�Ԃ��l�����ꍇ�ɁA���C���ƒ�C���Ƃ����Ǐ��I�ȋC�����������A���ꂪ�������ċψ�ɂȂ�ɂ͕��������đ����Ȏ��Ԃ�������̂ŁA���ۂɂ͂ǂ��Ȃ낤�H�H�H�Ƌ^�S�ËS�ɂȂ��Ă��܂��܂����A�K�͂��Ⴂ�����܂��ˁ@(^_^;)

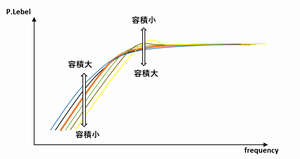

���a�ɉ����đ傫���Ȃ�u�������ʁ��������ʂɂ��쓮�x��v�Ɠ��l�ɁA�e�ʂ��傫���Ȃ邱�Ƃœ����ɂȂ�x��͐�������̂̈�莞�Ԍ�ɂ͘A������ƍl�����܂��B

�v�́A����a�ł�����Ԃ����������郁���b�g�i�g�����W�F���g���P�j�͂��肻�����Ƃ������Ƃł��B

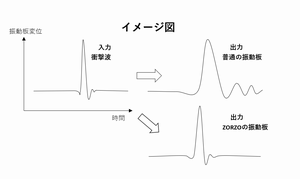

���ہAZORZO�̃T�u�E�[�t�@����Đ������呾�ۂ��C�A���A��ʑł��グ�ԉȂǂ͒x������������Ȃ������łȂ��A�u�R�P�I�h�V�i�����Ёj�̍����̂łȂ��ቹ�v�����������܂��B

�X�`�t�l�X�čl�Q

�@2024.1.11

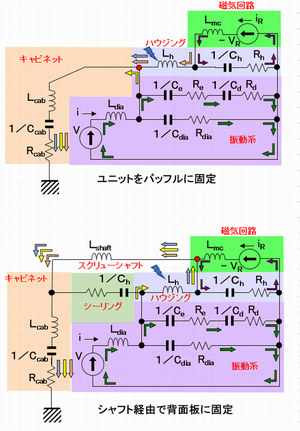

�O��́A�ʏ�̃G���N���[�W���Ɏ��t����ꂽ���j�b�g�̏ꍇ�A���̐U�����w�ʁi�G���N���[�W�����j�ɂ����C�ɂ��S������Ă��܂��{���̐��\���ł��Ȃ����ƁA���̍S������J�������i�Ƃ���UTD���L���ł��邱�Ƃ�������܂����B

�����͌����Ă��A����Ɉʒu����U������̉������˂͒����ʼn�荞�݂ɂ��ł���������������̂ŃG���N���[�W���ň͂��Ă��܂��ƁA����Ɉʒu����U�����S������邱�ƂɂȂ�UTD�̐��\���������Ă��܂��܂��B

�u�����v�Ə������̂́A����̐U���͒ʏ�̃G���N���[�W���Ɏ��t����ꂽ���j�b�g�Ɠ�������ɂȂ�܂����A�O���̃��j�b�g�̐U���ɑ��Ă͌ݏ���p�������Ă���Ƃ����Ӗ��ł��B

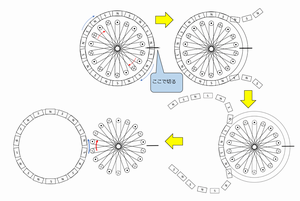

�w���J�f�x��ZORZO�W�҂��̂��Ă���uUTD�̘A���v�́A���̔����̉e���������߂�UTD�𐔎�Ȃ��ɂ����\���̎��ł��B

�������邱�ƂŁA��Ԍ���̃��j�b�g�̐U���ɂ��Ă͔��ɓ���邱�ƂŒʏ�̏����ɂȂ�܂����A�A�����邱�Ƃɂ���ԑO�̃��j�b�g�̐U���ɂ��Ắu�قڊJ����ԁv�ɂ��邱�Ƃ��ł��܂��B