���̃y�[�W�ɂ́A�ꕔ��PDF�t�@�C���𗘗p���Ă���܂��̂ŁA�{���ɂ�Adobe reader�Ȃǂ̉{���A�v�����K�v�ł��B

�؍H�֘A

�؍H���Ղ��ǂ��@���̂P

�@2016.9.24

���s���ăA�C�f�A�o�����Ă����w�؍H���Ղ��ǂ��x�̐}�ʂ��A�b�v���܂��B

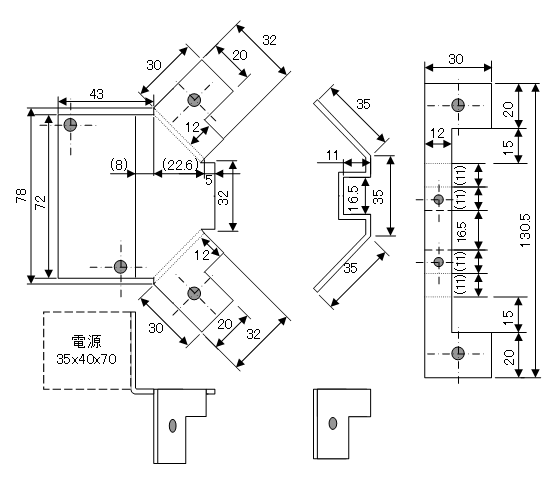

AR-2�̃{�f�B�Ƌr����z�肵�āA1200x450�̃T�C�Y�ɂ��܂����B

���������傫���Ă��ǂ��Ƃ͎v���܂����A���܂�傫���Ƌ��x�I�ɂ�����Ȃ�܂����A����ȑO�Ɏ��[�ɍ���܂��B

���ꂼ��{�f�B�A�r�����`���b�N������Ԃ͈ȉ��̂悤�ɂȂ�܂��B

�g�p�����ȕ��i�Ƃ��ẮA

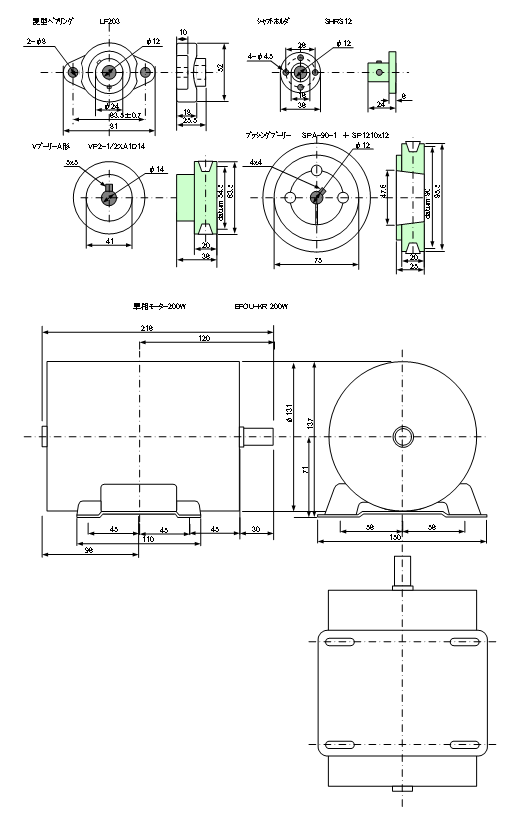

�P�D�P��Ӱ��200W�@�@EFOU-KR 200W

�Q�D�H�`�ޱ�ݸށ@ �@LF203

�R�DV�߰ذA�`�@�@�@ VP2-1/2XA1D14

�S�D�ޯ�ݸ��߰ذ�@�@SPA-90-1�@�{ SP1210x12

�ȂǂɂȂ�܂��B

�����䂪�������̂ŁA���[�^�[�̑��x���䂪�K�v�ɂȂ�܂��B

�Ԉ����AC�P���i���R���f���T�t���̃��[�^�[���w���������߁A���x�ϐ���ɂ�DC���[�^�[�̂悤�ɓd������łȂ����g�����䂪�K�v�ɂȂ�܂����A�R�����[�^�[�ƈႢ�C���o�[�^�ʑ�����ł͏�肭�����Ȃ��̂��������Ă��邽�ߐv�ɗ�����������������ݏo���Ȃ��̂������ł��B

��������ޗ��͓���ς݂ł����A�c�O�Ȃ����鎞�Ԃ�����܂���B

�{�[���Ֆ���@���̂Q�@LD�Ə���

�@2016.9.22

�������Ԃ���ꂽ�̂őO��v�̌������������Ƃ���ADIY�X�Ȃǂ̎s�ꗬ�ʍޗ����g���Ȃǂ��ĊȈՉ����\�Ȃ��Ƃ�������܂����B�ȉ��Ƀc���c���L���Ă݂܂��B

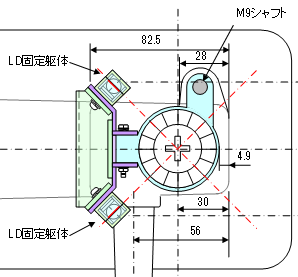

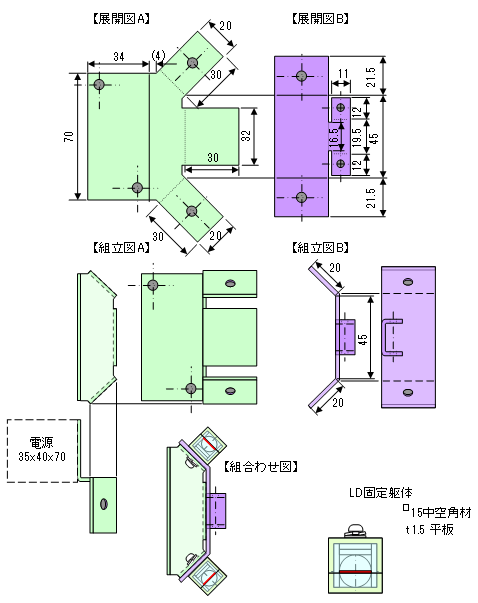

�܂��ALD�̋�̕����ł����A��15mm�̃A���~����p�_�Ǝ莝����t1.5mm�A���~���g���č�鎖�ɂ��܂����B����ɂ��R�X�g�I�ɂ͏]���̔����߂��܂ō��܂��B

���̐v�͒����Ԏg�p��z�肵�����߁ALD�̎����������ł������ׂɕ��M���l���ăA���~���C�ނ����o���悤�ɂ����̂ŁA����Ȃ�̃R�X�g���������Ă��܂����E�E�E����Ȃ��R�����Ȃ̂ŁE�E�E�B

���Ɏ��t���A�[�������ł����A�₽��R�J�̋Ȃ����������ɂ������̂ł����̂ŁA���Ȃ�\�����ȗ������܂����B����ł��\�����x�I�ɂ͗����Ă��Ȃ��Ǝv���܂��B

������肽���āA�E�Y�E�Y���Ă���̂ł����A�ȂɂԂ�ɂ����Ԃ��������̂ł��āE�E�E�B

�{�[���Ֆ���@���̂P�@LD�Ə���

�@2016.9.4

��4�����̃u�����N������܂������A���������������n�߁A�������Ԃ��Ƃꂽ�̂ŁA�啨�ł͂Ȃ��uAR-2����̂��߂̖����v��i�߂邱�Ƃɂ��܂����B

���̂悤�ȃV���E�g���{�[���Ղ��g����ŁA��������̂��u�h�����n�̐�[��Ώە��̌��J�����S�ʒu�ɐ������ݒ�ł��Ȃ��v�Ƃ������Ƃł��B�i�|���`�ł������Ē��S�m�ɂ��Ă��v���悤�ɏ�肭�����܂���j

�n����]�����Đ؍���J�n����O�ɁA�Ώە��ɕt�����|���`���̏�Ƀh�����n���ڂ���悤�ɂ��Ȃ���Ώە��̈ʒu�����킹�܂��B�i���Ԃ�A�݂�������������������Ǝv���܂��j

���̓���̂Ƃ��Ƀh�����n�̐�[���ǂ������Ȃ��āA���S�ɍ����Ă���̂��s���Ȃ܂܂ɁA������]�����Č����J���悤�Ƃ���ƁE�E�E�n����u�u���ė\�肵�Ă��Ȃ��ʒu�Ɍ����E�E�E�B

�m���ɁA�����̃{�[���Ղɕt���Ă���`���b�N�͐c�o�����x�������A�h�����n����ΐc���ĉ�]���Ă��邽�߂ɐ��m�ȍ�Ƃ�j�Q���Ă��邱�Ƃ�����܂����A����ȑO�̖��ł��B

����A���H�@��̃T�C�g���l�b�g�T�[�t�B�����Ă����Ƃ���A�h�����`���b�N�����̋L���ihttp://arara.amamin.jp/e565424.html�j�������܂����B�ǂ��`���b�N���~�����ȁ`�Ǝv���Ȃ���ǂݐi�߂Ă�����LD�i���[�U�[�_�C�I�[�h�j�̃N���X���C���Ə���̋L�q�������܂����B

�N���X���C���Ə���ɂ��ẮA�ȑO�A�l�b�g�ʔ̂ŒT�������Ƃ�����܂������A����ƌ������s�̕i��������܂���ł����B�����A���t�����@��ɂ��قȂ邽�ߔėp�Ƃ��Ă̔̔�������̂ł��傤�B

���̃u���O�̍�҂����l�̎v�����玩�삷�邱�Ƃɂ����悤�ł��B

�܂��ALD�f�q�ɂ��Ăł����A�����g�A���\�N�O�̊w������Ɋw�U�b�N�������m���i�R�q�[�����g�̍��������Ƃ������x�j�����Ȃ������̂ŁA�܂��͂��̕�������l�b�g�ŒT���Ă݂܂����B

�����ALED�͎d���Ŏg���Ă����̂Őv�͂���̕��i���̐v���������@���LED�̖������̂͊F���ł������A�d���ƋP�x�A���˃p�^�[���Ȃǂ̒�^�v�ŏ\�����肽�j�ł������ALD�ɂ��Ă�CD��DVD�̋쓮���j�b�g���u���b�N�{�b�N�X�I�Ɉ����Ă��������ł��̂őf�q�Ƃ��Ă̒m���͖w��ǂ���܂���ł����B

��胁�[�J�[��HP�𒆐S�ɑf�q�̏��ׂ܂������A�o�͓������������d���������L�`���Ƃ��Ȃ��ƒ����ɔM�ʼn�ꂻ���ł��B

�i�}�P�F�����Ԃ̎g�p�͎����ɂ��e�������肻���ł��j

���ۂɂ͗�N���[�U�[���U���J�n����ƃG�l���M�[�ϊ��������オ��̂ŌX��dP/dI���傫���Ȃ�܂����A�o�͂̐��䂪��������œd�����ɒ[�ɑ傫���Ȃ��ł͂���܂���̂ŞX�J��������܂���B

���ۂɂ͗�N���[�U�[���U���J�n����ƃG�l���M�[�ϊ��������オ��̂ŌX��dP/dI���傫���Ȃ�܂����A�o�͂̐��䂪��������œd�����ɒ[�ɑ傫���Ȃ��ł͂���܂���̂ŞX�J��������܂���B

�����A�����̂Ȃ̂Ńg�����W�X�^�̂悤�ɔM�\�����邱�Ƃ��l�����܂��B

���[�J�[����LD�͈��蓮����ŗD��Ƃ��Ă��邽�߁AFB�������{�ƍl���Ă���悤�ł��B

���������ĂR�[�q�\���ƂȂ��Ă�����̂������ALD�̓��o�͒[�q�ȊO��PD�i�o�͌��o�p�̃t�H�g�_�C�I�[�h�j�[�q���t���Ă��܂��B

LD�̏o�͂����W���[�������ɐݒu����PD�Ń��j�^�[����悤�ɂȂ��Ă��āA�O����FB�������Ĉ��艻�����邽�߂̂��̂ł��B

�����Web�������Ă��Č������̂ł����AELM185XB���g��������Ⴊ����܂����B�i�}�Q�j

����w������LD���W���[���͈����m�ł��̂œ��o�͂̂Q�[�q�݂̂ł��B�i�����ف@ڰ�ްײ��Ư� ��ڰ����� @980�j

���������ĊO���Œ�d����H��g�܂˂Ȃ�܂���̂�LM317���g���Ē�d����H��g�ގ��ɂ��܂��B�i�}�R�j

LM317��OUT�[�q��ADJ�[�q�̊Ԃ�1.25V�ɂȂ�悤�ɐ��䂳���̂ŁA��RR1�𗬂��d����

I = 1.25/R1

���U�J�n�d�����s���ł����A�����ނ�75mA������ƍl���A����d����100mA�ɐݒ肷��ƁAR=12.5���ƂȂ�܂��B

��R�ł̏���d�͂�P=I2xR��0.13W�ł��̂�1/4W��R��OK�ł��B��R�ł̍~����1.25V�ł��̂�LD��Vf����2V�Ƃ���Vout��3.3V

LM317T�̃��X���l�����Ă�Vin��5.5V�ȏ゠��Γ���͈��肷��ł��傤�B

�@�\�v�ɂ��ẮA�ȉ��̂悤�ɐi�߂܂��B

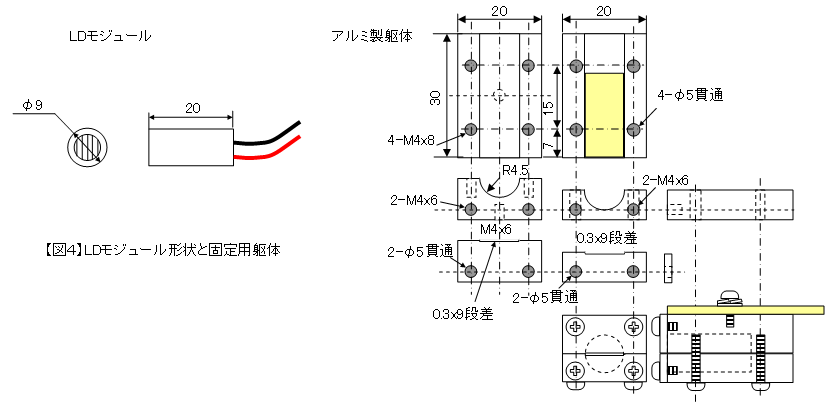

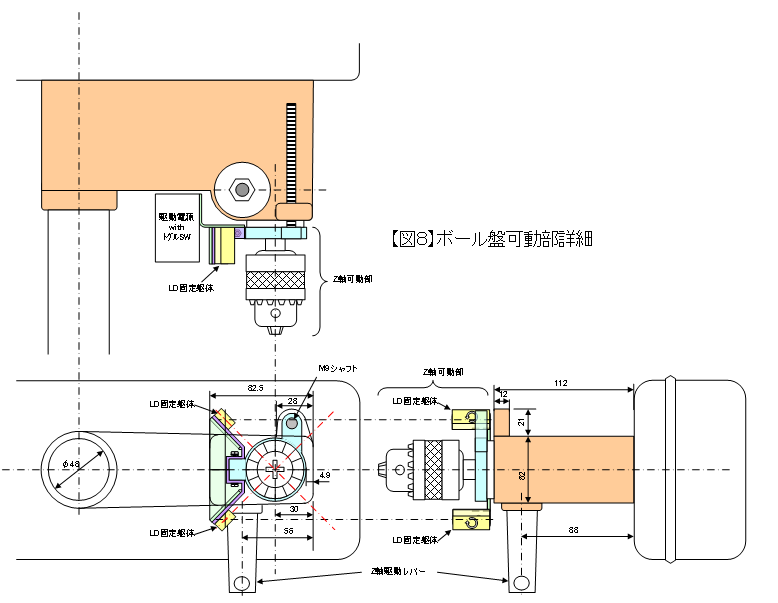

LD���W���[���͕��M���l�����Ă���̂��ALD�|�C���^�[�����p�̂��߂Ȃ̂��A��9xL20�̐^�J���P�[�X�ɓ����Ă��܂����A���̊O�����A���~��̂ŕ����A�q�[�g�V���N���p�Ƃ��܂��B�i�}�S�j

���[�U�[���˃p�^�[���̓��C����ł����Ə���Ƃ��Ďg���ɂ͋ɂ߂đ������߁A�A���~��̂̕��˖ʂɃX���b�g�\����݂��či�荞�݂܂��B

LM317�Ɠd�r�z���_�[���̓A���~���̕�➑̂ɑg�ݍ��݁A�Q�胊�[�h����LD�ɋ��d����`�ԂƂ��܂��B

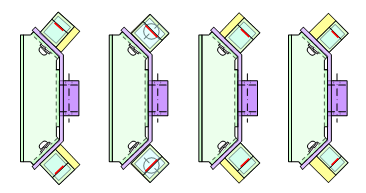

�h�����n���㉺�����Ă����[�U�[�N���X�̌�_���ړ����Ȃ������́A�w���[�U�[�����p�^�[���i���C���j�𐂒��ɏ��ʂɓ��Ă��ꍇ�ɂ��̉�������Ƀh�����n�̃^�[�Q�b�g�����邱�Ɓx�ƂȂ�܂��B

��������A�����p�^�[���͉���������ړ����܂����^�[�Q�b�g���O��邱�Ƃ͂���܂���B�i�}�T�`�V�j

��������Y�������ł���L�̏��������^�[�Q�b�g��ʂ鉄������Ƀp�^�[�����`�����邱�Ƃ��ł��܂��B

�@�\�����ɂ��ẮA��������ƍ\�z���ł߂Ă���v�ɓ���܂����B

�@�\�����ɂ��ẮA��������ƍ\�z���ł߂Ă���v�ɓ���܂����B

�����g���Ă���{�[���Ղ́A�����Y�Ɛ��̑��{�[����SDP-300V�ł����A�I�[�\�h�b�N�X�ȍ��ʼn������R���p�N�g�ɍ���Ă��܂��B

�������R���p�N�g�ɍ���Ă��Ď茳�̎��R�x�������ޗ����H�X�y�[�X�̌��ʂ����ǂ��Ƃ��������b�g�̔��ʁA���t���\���ɍ��邱�Ƃ��z�肳��܂����B

�����̏㉺�쓮���o�[���{�̂̉E���ɂ���i�H��@�B�ɂ��E�����������Z�����Ă���j�̂ŁA1�͉E������Ǝ˂��A������������0�x����Ǝˁi�{���`�N���X�j�ɂ��邩�A2�Ƃ����45�x����ƎˁiX���`�N���X�j�ɂ��邩�̑I���ɖ����܂������A��҂�I�����܂����B

�ǂ���ł��ǂ��̂ł����A���R�͒P���ŁA���0�x����̏Ǝ˂����ږڂɓ��肻���ȋC����������ł��B

LD�̎x�������Ɠd���P�[�X�͋��x�����H����D�悵�A���~���Ƃ��܂��B�����̏㉺�ɂ���āA�ǂ̒��x�p�^�[�����ړ�����̂��V�~�����[�V���������ł͕�����Ȃ��̂ŁALD�i�[���Ǝx�����Ƃ̊Ԃ͊p�x�������ł���悤�ȍ\���Ƃ��܂��B

�}�W�Ɏ����悤�ɃZ���^�[�|�[���Ɖ����̊Ԃɂ�����Ƃ����E�݂�����A�����ɓd�����������߂�̂������I�ł��B

�����܂ł̍\�z�����ɐv���������ʂ��ȉ��ɂȂ�܂��B

�����܂ł̍\�z�����ɐv���������ʂ��ȉ��ɂȂ�܂��B

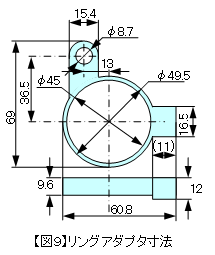

LD���t�����͐}�X�̃����O�A�_�v�^����ɐv���܂����B

����1.5mm�B�W�J�}����܂�Ȃ��č��܂����A���x���҂����߂�LD�ێ�������2���d�˂Ƃ��Ă��܂��B

����1.5mm�B�W�J�}����܂�Ȃ��č��܂����A���x���҂����߂�LD�ێ�������2���d�˂Ƃ��Ă��܂��B

��������̐v�ł��̂ŁA�ԈႢ�����邩������܂���B

��������̐v�ł��̂ŁA�ԈႢ�����邩������܂���B

�����ɂł���肽���Ƃ���ł����A�c�O�Ȃ��琻��҂͖���ł��B

���[�^�[�e�[�u���̃x�[�X�\���ɂ���

- PDF�t�@�C���@�@���[�^�[�e�[�u���p�x�[�X�̃A�C�f�A�@

�@2016.4.29

�����͍Փ��B�ԕ������܂��Ă������A������v���Ԃ�̍D�V�Ȃ̂ʼn��O�ʼn~�ؔ������̉��H��Ƃ𑱂��܂����B���������Ŋ����ł��B

���̐���L�́A�r���o�߂̎ʐ^���B��Ȃ��������A����̓p�X���邱�Ƃɂ��܂��B

�ԕ��ō�Ƃ��ł��Ȃ������ԁA�F�X�ƃA�C�f�A�X�P�b�`�߂������̂����܂������A�����RP2301FC�����[�^�[�e�[�u���ɑg�ݍ��ގ��̃A�C�f�A���Љ�܂��B

�@

�܂��x�[�X�̑傫���ł����A450mmx600mm�Ƃ�����Ƒ傫�߂ł��B

����́A��^�̃��[�N���悹�����Ƀx�[�X�̃G�b�W�Ƀ��[�N�̒[��������������Ȃ��悤�ɂƂ������Ƃ����R�̈�ł����ARP2301FC���̂��傫���Ƃ������Ƃ����̗��R�ł��B

�ގ��́A�l���嗝�it10�j�{�A���~�it1.5�j��z�肵�Ă��܂��B

���[�^�[�Ȃǂ̃A�C�f�A���i�Œm��l���m��MIRAI�́u�g���}�V�Z�b�g�v�̃A�C�f�A���p�N�点�Ă��������āA���[�^�[�̓T�u�x�[�X�i�A���~ t6�j�Ɏ��t���A�r�b�g�a�ɉ�����2�̃x�[�X���i��18/��32�j���g��������悤�ɂ��Ă���܂��B

�܂��A���̏ꍇ�ɂ͉~�ؔ�����Ƃ������̂ŁA�����x�[�X�ɑg�ݍ���ł��܂��܂����B�O�a��80�`400mm�A���a��104�`424mm�܂Ő蔲�����o���܂��B���̍\���̂��߂ɕ\�ʍނƂ��ăA���~t1.5�i�X�e�����X���X�P�[���̌����ɍ��킹��j���g���v�ɂȂ�܂����B�X�e�����X�̒��X�P�[�����\�ʂƖʈ�ɂȂ�悤�ɂ��Ă��܂��B

RP2301FC�̏ꍇ�ɂ́A�e�[�u���Ƀ}�E���g�����ꍇ�ɓV�ʂ���r�b�g�̓ˏo�ʂ��ςł���悤�ȑ��Ђɖ����Ǝ��\���������Ă��܂����A�T�u�x�[�X�Ƒg�ݍ��킹���ꍇ�A�\���I��40mm�̒����ɂȂ�̂ŋ��x�I�ɐS�z�ł��B���̕����Ɋւ��ẮA�܂��A�ǂ��A�C�f�A�������т܂���B

�����āA���ꂪ��Ԏg������Ɍ����Ă���Ǝv���܂����A�r�b�g�̌������ȕւɂ��邽�߂ɁA�̂̃~�V���̎��[�������q���g�ɂ����Ѓq���W�Ńx�[�X�������グ��\����������܂����B

�ŏI�I�ɂ͏W�o�z�[�X�����[�����t�F���X���~�ؔ������̂��镔���ɐݒu����\��ł��B���̕����ɂ��Ǝ��̃A�C�f�A�荞�݂����Ǝv���Ă��܂�

�R���b�g�`���b�N�̎d�g��

- PDF�t�@�C���@�R���b�g�`���b�N�̍\���@

�@2016.4.22

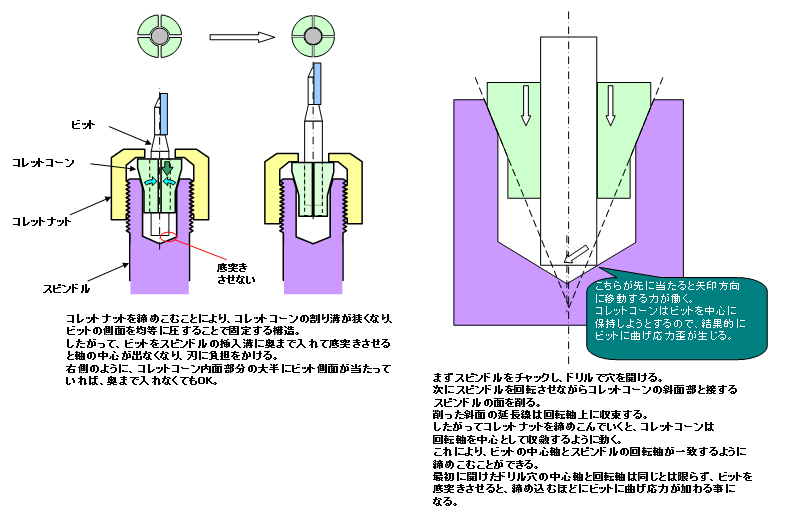

�h������[�^�[�̃r�b�g����]���i�X�s���h���j�̒��S�ɌŒ肷�镔�����R���b�g�`���b�N�ƌĂт܂��B

�R���b�g�icollet�j�̈Ӗ��������Œ��ׂ��Ƃ���A���Ղœ���̕��ށi���[�N�̎����E�E�E�j���Œ肷�邽�߂ɗp������R�[���`�̂��݁i�`���b�N�j�Ƃ�������������܂����B

A cone-shaped chuck used for holding cylindrical pieces in a lathe.

�܂��ʂ̈Ӗ��Ƃ��āu��Ȃǂ̑���̒܁v�Ƃ������̂�����܂����B�����̋M�����̏c�M���U�[�̓������u���ċ݁v���X�y���͈قȂ�܂����R���b�g�iCollette�F�t�����X��H�j�ƌĂԂ悤�ł��B�`���Ă���H�̂ŁA���Ղ̃`���b�N�����̖��̂Ɏg��ꂽ�̂����E�E�E�Ӗ�Ƃ��Ắu�Œ�Ώۂ����͂���ϓ��Ƀz�[���h���邽�߂ɃX������̓������R�[���`��̂��́v�Ƃ����Ƃ���ł��傤���B�R���b�g�R�[���Ƃ������̂��������Ă��܂��B

���Ղ̃`���b�N�Ƃ����ƁA�܂��g���ĉ�]���ɂ��܂��܂Ȍa�̃��[�N���Œ肷����̂��������Ƃ��������Ǝv���܂��B�R���b�g�̏ꍇ�ɂ́A�܂ł͂Ȃ����ӏ��ɏc�X���b�g�̓������~���Ń��[�N����ߕt����悤�ɌŒ肷��\���Ȃ̂ŐڐG�ʂ��������A���ׂ��������Ă��ێ��͂����߂���h�����r�b�g��[�^�[�r�b�g�A�t���C�X�p�G���h�~���̌Œ�Ɏg���܂��B

�w���������b�N�{�ɂ̓r�b�g�̒�˂��ɑ��钍�ӏ���������܂������A�����}���܂߂ĉ��ƂȂ����_�������܂���B

�����Ŏ����Ȃ�ɒ��ׂĂ݂����ʂ��ȉ��̓��e�ɂȂ�܂��B

���������������h���ꍇ�ɂ́A�L�[�{�[�h�́wCtrl�x�{�^���������Ȃ���}�E�X�̃X�N���[���_�C�����ʼn�ʂ̊g�嗦��ς��邩�A�ȉ���PDF���������������B

�@

�r�b�g�̎�ނƗp�r�ɂ���

- PDF�t�@�C���@�r�b�g�̎�ނƂ��̗p�r�@

�@2016.3.27

���ς�炸�ԕ��S���ł����A���܂ł������ł����Ԃ��Ă���̂��ƕ��ł��B

2�T�ԑO����~�ؔ������̐���𑱂��Ă��܂����B��T�A���A���r�V�[�g���s�����Ă��邱�Ƃ���܂������A���́A�~�ؔ��������e�����܂����B

��p�i�Ƃ��Ă͈ӊO�Ƌ��x������MDF(Medium Density Fiberboard�j���g�����Ƃɂ��āA�߂���DIY�X�F�B3mm�͖����A4mm�A9mm�A12mm�̃X�e�b�v��������܂���B

�d���Ȃ�4mm���w�����A�Đv�B�A���~��1.5mm��2���\�荇����͕̂ς��܂���B

�����MDF�̃J�b�g�ƈꕔ�\�荇�킹�B�����̓A���~�̃J�b�g�B�ԕ�������̕��Ɛ킢�Ȃ���A�}�X�N�������Ă̍�ƁE�E�E�������Ŗڂ͏[�����A�y�����y���āE�E�E(������)

3�����炢�ɂ̓M�u�A�b�v���Ď����Ɉ����グ�܂����B

���[�^�[���w�����Ă��琳�����g���������߂Ă����Ԃ��WEB�T�[�t���܂������A�r�b�g�̎�ނ�A����ɓK�����g�����Ȃǂ��L�`���Ɛ������Ă���Ă���T�C�g�ɍs��������܂���B

�B��A���b�N�{�Ŋw���́w�V�@�g���}�[�����[�^�[�e�N�j�b�N�x��Amazon�Ō����A�������肵�܂����B�ǂ��܂Ƃ܂����{�ł����A�c�O�Ȃ����U���ł��B�d���Ȃ��̂ŁA�F�X�ȃy�[�W���炩���W�߂������ꗗ�\�ɂ܂Ƃ߂܂����B

�����Ŏg�����߂̎����Ȃ̂ŁA�K�v�ȏ������Ă��܂���B

���Q�l�܂ŁB

������Ƌx�e

�@2016.3.6

�ԕ����{�i�I�ɔ�яo���܂����B

���j������j�܂ł͏o���Ȃ���Ȃ�Ȃ��̂ŁA�A�鍠�ɂ̓}�X�N�������Ă��Ă��O�Y�O�Y��ԂŁA�ی�ł��Ȃ��ڂ͗ܖڂɂȂ��Ă��鍡�����̍��ł��B

��������T���͊O�o������鎖�ɂȂ�܂����A����͖@���Ő�t�ƈ��̌����߂��܂ʼn��o�E�E�E�A�鍠�ɂ́E�E�E�B

�����́A����̔��������āA�����Ń_���_���E�E�E���[�^�[�������Ă���Web��������A�I�[�f�B�I�W�̎����������肵�ĉ߂����܂����B

����Ȓ��ŁA�����Ŏg�p����X�s�[�J�[�L���r�l�b�g�p�h���u�[�X�̋L���������܂����B

�s�D�z���g�����ߑ��P�[�X�𗘗p���邱�Ƃň����ɂł��邱�Ƃ������b�g�ɋ��������̂ŁA�A�C�f�A�͂��炵���Ǝv���܂��B

�������A�C�ɂȂ����͓̂h���ƃT���f�B���O���ꏊ�ōs���Ƃ��������ŁA�c�O�Ȃ���A����́w�~�\�N�\�ꏏ�x�̓T�^�ł��B

�ǂ�Ȃɂ��ꂢ�ɑ|�����Ă��A�J��Ԃ��g�p���邤���ɃT���f�B���O�ɂ��������͎c��A�h����Ƃ̍ۂɕ����オ��A�h���\�ʂɕt�����܂��B

���̋L���������ꂽ�����������ō�Ƃ��Ă��ċC���t�����Ǝv���܂����A�h���̓z�R���̖������łȂ��Ɩ����ł���d�オ��͊��҂ł��܂���B

�����邱�Ƃ��ł��Ȃ��̂ł���A�ǂ��炩�̍�ƁE�E�E�T���f�B���O��Ƃ́A������̒납�A�߂��̃z�[���Z���^�[�ɊJ����Əꂪ����A�������g�킹�Ă��������̂���̕��@�ł��B�i�ޗ��w���������ɍ�Ə���J�����Ă���������X�܂������Ă��Ă��܂��B�������h���͕s�I�j

���R�Ȃ���A�d���T���_�[���g���ƃ_�X�g�������オ����͂ɖ��f�������܂��̂Ŏ��Ƃ������ł����A���͂ɑ��̍�Ǝ҂����Ȃ��Ƃ��Ă�2�`3m�͔�юU��̂ō�ƌ�̍�Əꐴ�|�̓}�i�[��}�X�g�ł��B

�؍H���i�̓h���́A���n������7���A�h����Ƃ�1���B�c�肪�����Ɠh���̐��Ƃɂ��������܂����B

�u�،���u�̕��Ŗ��߂Ȃ��Ɠh�����z������ł��܂��A�K�����ʂ��ł��Ă��܂��v�Ƃ��u���≚�݂̏C���Ńp�e���g�����ꍇ�A�\�����������Ȃ��Ɠh���̓����ɐ������c��A�܂肪�o���蔍���ꂽ�肷��v�ȂǁA���n�����Ŏd�オ�肪���܂�̂͗����ł��Ă��܂������A�h�����Ƀz�R�����\�ʂɕt�������ꍇ�ɂ́A������Ɋ��S�ɂ͏C���ł��Ȃ��̂��A�ɂ��قnjo�����Ă��܂����B

�������d�v���Ƃ����̂́A���Ƃ���b���܂ł͕�����܂���ł����B�����́A�ǂ̂悤�Ɏ��s���Ă�������L�@�n�܂��L���@����Ηǂ��Ƃ���v���Ă��܂����B

���ƞH���A�]�����炠�郏�j�X�Ȃǂ̃G�}���W�����n�h���i�Q�t�������ďd����������E���^���n��G�|�L�V�n�A��C�ƐG��Ď_�������ōd��������̈ȊO�̂��́F���������w�I�ɕω����Ȃ��j�̏ꍇ�ɂ͗Z�������Ƃ������J�j�Y�����N���邻���ŁA���̏ꍇ�ɂ́u�œK�ȉ��x�Ǝ��x������v�Ƃ̂��ƁB

��{�I�ɂ́A�u���x���Ⴍ���̉��x�������̂��ǂ��v�Ƃ̂��Ƃł����B

�ނ͗L�@���w���w�o������A�Ȃ����̏������ǂ��̂���������Ă���܂����B

�q�[�^�[��p���ĔM�d�������������̂Ƃ����h���i���̏ĕt���h���j��퉷�ł����q�ǂ��������d�������Ȃǂɂ��d�����Ĕ��ɍd���h�����`��������̂Ƃ͈Ⴂ�A�G�}���W�����n�̏ꍇ�A�h������̓h���̒��ł͗n�܂̒��ɓh���̗��q���Y���Ă���ŁA���X�ɗn�܂␅�����\�ʂ���C���ɕ��o����A�h�����q�ǂ������K���������@���ɑ����Ďキ���т��n�߂�̂������ł��B

�\�ʂ�����o����鑬�x�͎��͂̎��x�Ɉˑ�����̂ŁA�������Ă���Ε\�ʂ���ψ�Ɍ������n�܂�A���̌��Ԃ�D���Ă��̉��ɂ���n�܂����o����܂��B�����A�\�ʂ��ł܂��Ă����A�Ō�ɉ��n�܂Ōł܂�܂��B

���x�������\�ʂ̗n�܂��Ȃ��Ȃ��L���@���Ȃ����ƁA�����̗n�܂��Ȃ��Ȃ����o����Ȃ����肩�\�ʂ̗��q�������キ�A�����I�ɋ߂���������u���v�ɂȂ�A�k�݂�V���A�܂�Ȃǂ��������₷���Ȃ邻���ł��B

�ň��̏ꍇ�ɂ́A�s�ψ�Ȍ����������ʼn��͘c�݂������A�q�r�����邱�Ƃ�����Ƃ��E�E�B�܂��A�ԊO���q�[�^�[�Ȃǂŋ}���ɉ��x���グ��Ɖ��n�ɋ߂���������̕��o�����܂�A���A�\�ʂ̌������ُ�ɑ����Ȃ邽�ߋC�A���ł����肷�邻���ł��B

�ޞH���A�u�h���͐������v�������ŁA�ŏ��̈�ĕ��ł��̌オ���܂邻���ł��B

���@�C�I�����ɓh�����j�X���R��B�X�g���f�B�o����A�}�e�B�̎���A�j�X�̓h����⊣���H�����m�E�n�E�Ƃ��Ď�������炱���A200�N�ȏ���ǂ���Ԃ��ێ��ł������A���̌�̕ۑ���������ǂ��������疢���ɂ��炵������a���o���Ă���Ƃ����̂��ނ̎��_�ł��B

������ɂ��Ă��A�h���ɂ��m�E�n�E������A�����h��Ηǂ��ƌ������̂ł͂Ȃ��Ƃ������Ƃł��ˁB

AR-2�ł́A���̃s�A�m�h���ɒ��킷�����ł��B

�e���v���[�^�[�̐v�@���̂Q

- PDF�t�@�C���@�e���v���[�^�[�E�K�C�h�̖��_�@

- PDF�t�@�C���@�e���v���[�^�[�C���Ł@

�@2016.2.27

�O��̋L�q�ŊԈ���Ă�������������܂����B

�ŋ߁A�ԈႢ�T�����肵�Ă���悤�ŁE�E�E�B���͂Ƃ�����A���e�͎��̂悤�Ȃ��̂ł��B

�u�`��[���r�b�g�̌a�ɍ��킹�ĕ��̈Ⴄ���̂ɕt���ւ���A�e���v���[�g�̊O�`�ɍ��킹�ĉ��H���ł���v�Ƃ��������ł����A�F�����Â��A�����I�ɊԈ���Ă��܂����B

�ȉ��̐}�����ĉ������B

���[�^�[���c�Ɏ��t�����ꍇ�̃e���v���[�g���o���ƃr�b�g�̈ʒu�W���������}�ł��B

�����r�b�g�̌a�ƃe���v���[�g���o�����̕������킹�����̂ł��B

������E�Ƀg���[�X�����ꍇ�A�r�b�g���S�ƃe���v���[�g���o�����̃e���v���[�g�ɐڂ��������i�E�p�j�Ƃ̋��������g���[�X�̃Y���ɂȂ�܂��B

�e���v���[�g���}�̂悤�ɕψʂ�����I�ł���A���̋��������e���v���[�g�����炷���ƂőΏ��ł��邽�ߖ�肠��܂��A�ψʂ��}�C�i�X�i�X�����t�j�ɂȂ�ƌ��o���̍��p���e���v���[�g�Ɛڂ���悤�ɂȂ�A���������t�����ɔ������܂��B

�Ƃ������Ƃ́A�X���t�ɂȂ�Ƌ��������Q�i�r�b�g���a�ɑ����j�������H�������Ƃ������ƂɂȂ�܂��B���ʓI�ɁA�`���R�s�[���鐗�`�Ƃ����e���v���[�g�̈Ӗ����Ȃ��Ȃ�܂��B

���[�^�[���c�Ɏ��t�����ꍇ�A�e���v���[�g�Ɛڂ��镔���͏o�������u�_�v�ɂ��ׂ��E�E�Ƃ������_�Ɏ���܂����B�i�E���̐}�j

�������Ƃ��āA�_�ł̓e���v���[�g�ɃX���[�Y�ɓ��Ă邱�Ƃ��ł��Ȃ��̂ŁA��[���������ȃ��[���[�i�x�A�����O�j�ɂ��܂��B

���[���[��R��菬����R�̕ψʂɂ͑Ή����܂��A�ʂ����[���[���g���[�X�ł���ł͓_�ڐG�ɂȂ邽�߁A�������̖��̓N���A�ł���͂��ł��B

���[�^�[�����ɐQ�����Ď��t�����ꍇ�i�낭��Ƒg�ݍ��킹�ĊO�`��������ꍇ�j�ɂ͉��}�̂悤�ɂȂ�܂��B

���̏ꍇ�ɂ́A�X���v���X����}�C�i�X�ɂȂ��Ă��e���v���[�g�Ƃ̐ڐG���̕����r�b�g�a�Ɠ����ł���A�������͏o�Ȃ����Ƃ�������܂��B

�ڍׂ́APDF�t�@�C�����Q�Ƃ��Ă��������B

�����_�ł̍\���}�͈ȉ��̂Ƃ���ł��B

�����́A�����ЂƂ̎�ł���ʐ^�̍ՓT�w�b�o�{�x�ɍs���Ă��܂����B

�i������Ԋ������̂́A�N�ł��L���C�Ȏʐ^���B���͓̂�����O�̎��オ�����Ƃ������ƁB�s���ڂ��͂��肦�Ȃ��Ȃ����܂��B�s���g�ʒu�����炵�Đ������u�����P�b�g�B�e���ăJ�����̒��ō������邱�ƂŒZ�œ_�̃����Y�ł���ʊE�[�x���l���Ȃ��Ă��ǂ��̂ł��B

���܂ł̏펯���ʂ��Ȃ��ʐ^���f�B�X�v���C�ɕ\������Ă���̂�����ƁA�����܂ŗ����̂��E�E�Ƃ��������ł��B�����A�X���[�Y�Ƀs���g���{�P�Ă����\���ł͂Ȃ��A���s�����I�Ɉ��k�����悤�ȕs���R�Ȋ������܂����B

������f�W�^���Ɉڍs���ċ≖�̗��������Ȃ������o�Ɏ��Ă��āA���̂܂ɂ�������O�ɂȂ��Ă��܂��̂ł��傤�ˁB�킴�킴����̊������o�����ʂ荞���i���o�Ă��Ă��܂����E�E�B

����ƁA�ʐ^�͎B��`����`�v�����g����Ƃ����s�ׂ����łȂ��A������ȒP�ɂ��̏�ŋ��L�i�V�F�A�j�ł�����@���ǂ�ǂ��Ă��Ă��邱�Ƃ������܂����B

TransfarJet�Ή�SDHC�J�[�h�����̂ЂƂB�X�}�z�ւ̓]���͎��R���݂ł����APC��v�����^�ւ�SD�J�[�h�������ւ���K�v�Ȃ��]���ł���̂ł��B

�ʐ^���V���E�g�̉f�����e���r�ȂǂōĐ����������ł��̂ŁA�������Ƃ��Ă͓�����O�Ƃ�������܂łł����A�����܂ł������E�E�E�Ƃ��������ł��B

������S�j�͓�����O�ŁACANON�ł͂WK����̃f�����X�g���[�V���������Ă��܂����̂ōs��ɕ���ő̌��B�m�g�j�Z���Ő��N�O�Ɍ��Ĉȗ��ł����B����Ƃ͋��낵�����̂ŁA�Q�j����S�j�ɂȂ����Ƃ��̊����ɔ�ׂĂSK���S�{���ׂȂWK�Ȃ̂ɃC�}�C�`�Ɗ����Ă��܂��܂����B

����ł����ʂł̃A���͋C�ɂȂ�Ȃ����x�������A�摜��������肭�Ȃ��Ă��Ă���̂������܂��B�����g����Ă����P�O���N�O�́u�����̖��������̋L�^���ʂ����炷�v�Ƃ����l�o�d�f�̏������s���R�ł������A�w�Ǖs���R���������Ȃ��Ȃ��Ă��Ă��܂��B

���s�������n���p�����̂ŁA�s���R�ȂR�c�͕K�v�Ȃ��Ɗ����܂����B

�P�U�j�̃z���O�����Ȃ�Ă����̂��Q�O�N�ȓ��ɂ͉\�Ȃ̂ł͂Ȃ��ł��傤���B�����Ȃ��Ă���ƁA�[����Ԃ̃N�I���e�B���オ��̂ł��傤�ˁB���͍L����܂��B

���������J����������ĉ��l�܂ł����̂�����ƁA�ԃ����K�����ɕ����Ȃ���B�e�B�ۂ̕@����X���Ɍ������A���l�Ŋւ⌧���A�J�`�L�O�قȂǂ��B��Ȃ�����ؒ��ɖ߂�r���A�n�ԓ��̏�����{�X�ŃJ�c���c��H�̒��H�B���q�≡�l�n���X�ɂ�����������邯��ǁA��͂�{�X�̗g�������ō��I���тQ�t���ƃL���x�c������Ŗ����B�������ċA����̂͌ߌ�R���O�B

����Ȃ���ȂŁA�ߌォ��~�ؔ���������낤�Ǝv���Ă��܂������A���č��܁B�����͊撣�낤�B

�e���v���[�^�[�̐v

- PDF�t�@�C���@�e���v���[�^�[�@

�@2016.2.14

���T���͍r�V�Ȃ̂�ǂ����ɁA��Ƃ��v��D�悳���܂����B

�~�ؔ����p���̒v���I���ׂɂ��ẮA�Ȃ�����ȒP���Ȏ��ɋC�t���Ȃ������̂��Ǝ����̘V�����܂����B

�v�����݂������Ȃ�A�����ł��Ȃ��Ă���̂ł��傤�B

�u�ł��A�傫�Ȍa�Ȃ�g�����ł���v�ƒ��j�������Ă��ꂽ�̂��B��̋~���ł����B

����̓y�j���́A�e�p�[�c�̐v���������s���i��ɂ���āA���Ƃ���⊨�Ⴂ�ɂ��v������������܂����j�A�g�p���郉�b�N���s�j�I�������߁A�������邾���ɂ��܂����B

������Ƒk��܂����A2/11�i�j�ɂ�MJ����ẪI�[�f�B�I�t�F�X�e�B�o���i�H�t���E���ۉ�فj�ɏo�����A���c���F����⏬�V���v����̎p�A�����Ēc��̐���̕��X�A�����Ă����Ƃ��N�����������X�̔M�C�ɐG��Ă��܂����B

�J�꒼���11���߂��ɓ��ꂵ���̂ł����A����Ȃ�ɐ����������̂ŐȂ͖w�ǖ��܂�A����^���ɒ������ł�����܂���ł������A�W�������ɂ��Ă����l�����̓��e�ɂȂ�܂��̂ŁA�@�艺�����ł���͂�������܂���B�����ʂ�w�t�F�X�e�B�o���x�ŕ��͋C���y���ނ��߂̂��̂ł��B

����ł��A���c����̓d���`���n�C�u���b�h�^��ǃA���v�̉��o���ł́A�����̂����̃A���v�ł͏o���Ȃ��ቹ�̕��͋C�����킦�܂����B

1���ԂقǂŐ�グ�āA����肵�ăR�C�Y�~�������₩���ĉw�܂ŋA���Ă���R�[�X��I�т܂����B

�X�ɂ͓d�C���i�ȊO��ړ��Ăɂ����Ⴂ�l���������Ă��āA�����H���ē��̓X���ł��Ă���A5�N���X�̓������[�Y�i�u���ɐH�ׂ��邩�炩�s�ł��Ă��܂����B

AKB48�ړ��Ă̎�҂����ς�炸�����A�w�߂��ɂ�AKB�J�t�F�ׂ̗ɃK���_���J�t�F�Ȃ��ł��Ă��āi�O���炠���āA�����C�����Ȃ��������������E�E�j�A�т�����ۂ�ł����B

�t���t���ƗU����悤�ɁA�B��A�̂̏H�t�������������郉�W�I�Z���^�[�̘H�n���ʂ��Ă݂܂������A�l�ʂ�͂܂�E�E�E�B�Ȃ��݂́u�����v��AR-2�p��SP�[�q���w�����܂����B

�F��ȈӖ��ŁA���܂ɂ͓������ǂ��ł��ˁB

�������r�V�������Ă���̂ŁA�e���v���[�^�[�̐v�E�E�E�Ƃ����Ă��\�z�͌ł܂��Ă����̂ŁA�}�ʂɋN�����������ł����E�E�E��i�߂܂����B

X-Y�̃t���[�e�[�u���ʼn��悪580mmx200mm�̂��̂ł��B

�u�e���v���[�g�K�C�h�v�̐�[���r�b�g�̌a�ɍ��킹�ĕ��̈Ⴄ���̂ɕt���ւ���A�e���v���[�g�̊O�`�ɍ��킹�ĉ��H���ł���Ƃ������̂ł��B

�u�Z�b�g�J���[�v�́AX���AY�������ꂼ��Ӑ}�����ʒu�ɌŒ肷�邱�Ƃ��ł���悤�ɐ݂��Ă���A���[�^�[�̎��t���ʒu��90�x�ς��邱�Ƃʼn��H�̃o���G�[�V�������L�����܂��B

�ʓr�A�w�낭��x�\�����l���Ă��āA����Ƒg�ݍ��킹�邱�ƂŁA�e���v���[�g���g����AR-2�̗ʎY���z�肵�Ă��܂��B

�V�C�������̂ŁA�O�̋�C���z���ɍs���Ă��܂��B

�ԕ��ǂȂ̂ŁA�}�X�N��t���Ă̊O�o�ł����E�E�E�B

�~�ؔ����p���̒v���I���ׂɂ���

- PDF�t�@�C���@���Đv�@

�@2016.2.12

����������������ł����A�v���I���ׂ����邱�ƂɋC�t���Ă��܂��܂����B

��Ԕ��a�̏����Ȉʒu�܂ʼn������ړ����Ă��A��200mm�ȉ��̉~���g���[�X�ł��Ȃ��̂ł��B

���ۂɂ�12mm�̃r�b�g���g����190�܂ł͉\�ƂȂ�܂����A�c�O�Ȃ���t���[�^�[�̉��H�ɂ͎g���Ȃ��Ƃ������Ƃł��B

�����ŕ��������S�ɕύX���܂��B

�����̃{�g���v���[�g���O���āA���̑���ɑ�����������ɂ��܂��B

�����A�\���ׂ邽�߂Ƀ{�g���v���[�g���O���ă_�C�L���X�g�������o���ɂ��Ă݂܂����B

�_�C�L���X�g�����ɂ̓��u�������Ă��邽�߁A�v���[�g�̉��ɒ��S��������ꍇ�́u�����v�͖����悤�ł��B

�_�C�L���X�g�����ɂ̓��u�������Ă��邽�߁A�v���[�g�̉��ɒ��S��������ꍇ�́u�����v�͖����悤�ł��B

�����Ȃ�ƁA�~���H�̂��߂̒��S���̓{�g���v���[�g�̌������̕ێ��������҂ł��Ȃ����ƂɂȂ�܂��B

���X�A�x�A�����O�ɌŒ肵����8�̃V���t�g��M10�̃{���g�̓��Ɍ����J�������̂ɍ�������Œ��S�����\���������ł����̂ŁA���̕����Ɋւ��Ă͏��ύX�ł��B�i�x�A�����O����{���g���g���鐡�@�͂���܂��E�E�E�j

�āX�v�������̂́A���̂悤�ɂȂ�܂����B�i�ڍׂ�PDF���Q�Ƃ��Ă��������j

�X���C�h��50mm�s�b�`�ŊJ������8����芷���邱�ƂŁA�O�`�����Ȃ�ŏ��a�̓�80�|�r�b�g���a�A�ő�a�̓�550mm�|�r�b�g���a���炢�܂ł͂��������ł��B

�a�̕ύX�́A�]�����̐ڊᕔ�̋쓮�Ɏg���Ă��郉�b�N���s�j�I���𗘗p���܂����B

�X���C�h�̌Œ�́A���ʂ��s�j�I���M�A�̎����������鎖�ōs���܂��B

���̎��ɖ��ƂȂ�o�b�N���b�V���́A�V�т��R���g���[�����ăO���X�A�b�v���邱�ƂŁA���Ȃ����x���ɗ}������Ǝv���܂��B�i�Œ肷��Ƃ��Ƀs�j�I�������b�N�ɉ����t��������Ȃ̂���������Ă��܂��j

���b�N���s�j�I���́A�������ԍH�Ƃ�SR���b�NSR1-100�ƕ�����SS1-29�i�Ƃ��Ƀ��W���[�����P�j��I�肵�܂����B

���m�^���E�Ŋm�F���܂������A�y�A��1200�~�قǂł��B

�����́A�v�܂łō����s���܂����B

�~�ؔ����p���̐���@���̂Q

- PDF�t�@�C���@�~�ؔ������@�����オ��

�@2016.1.24

�Z���_�C���́w�G�|�L�V�p�e�����p�x���w�����܂����B

�S�y��̂��̂�K�v�Ȃ�������A�w�ŗǂ������ĐF���ψ�ɂȂ�Δ������J�n���čd�����n�܂�܂��B

�S�˂��̍a�Ɏw�œh�肱��ł����܂��B�C�����Ⴂ���炩�A�����Ă��_�炩���Ȃ炸�A�w�ōa�߂�̂ɂ͗͂��v��܂��B

3�`4���ȓ��ɍ�Ƃ��I���Ȃ��ƍd�����Ă��܂��܂��B�C�����Ⴂ����5�����炢�͑��v���낤�ƍ��������Ă�����A�d�����č�Ƃ��ł��Ȃ��Ȃ����̂ŁA��x�ڂ���͗ʂ����Ȃ����ċK�莞�ԓ��ɍ�Ƃ��I����悤�ɂ��܂����B

�ŏ��͍a�����܂邭�炢�̗ʂ��ψ�ɍL���悤�Ɠw�͂��܂������A��Ɣ��Őe�w���ɂ��Ȃ萅�Ԃ��ꂪ�ł��Ă��܂��܂����B����ȏ�A�w�����g�ł����A�r������͌��߂ɓh��L���āA�ォ�烄�X���ō��悤���j��ς��܂����B

10�����炢����ƍŏ��ɖ��߂������̓J�`�J�`�ɂȂ�܂��B

����Ă����̂�30�����ŕ\�ʂ��p�e�ŕ����I���A���S�d����҂��Ƃɂ��܂��B

��2���Ԍ�A���X���������s���܂����A���Ȃ�d�x�������A�R���N���[�g����銴���ł��B

�����������̂�����ł��B

�˂��S�̂������ۂ��̂̓p�e���a�Ɏc���Ă��邩��ł��B���X���ŎR���o��܂ō�����̂ŁA�ʐ^�ł͍a������悤�Ɍ����܂����A�����Ă���̂́w�˂��R�x�ł��B

���I���A�\�ʂ�G���Ă݂�ƁA�R�͊m�F�ł�����̂́A������������ł͂Ȃ��悤�Ɏv���܂����B

�����A��������������ł݂�ƁA�܂����������銴�����E�E�E�������m�̕\�ʂ����������銴���ł��B

�߂��ɂ������؍�����y���\�ʂɓ���܂��Ă��ƁA�X���X���Ɠ����n�߂܂����B�z�b�Ƌ��ʼn��낵�܂��B

�����A���[�^�[�Ɏ��t���Ă݂܂����B

���̉��ʂ͏��ʂ���3.5mm���炢�����v�ł����A���������5mm�ȏ゠��܂��B

�����ׂĂ݂�ƁA���[�^�[���V���t�g���Œ肷��˂��i��̎ʐ^�����j�̓K�C�h�z���_���Œ肷��ړI�ɓK�������邽�߂ɍ���̖��Ƃ͔��Α��Ɉʒu���Ă���̂ŁA�Œ�ʒu����̃X�p���������Ȃ蕂���オ���Ă���悤�ł��B���݂ɌŒ�˂����ɂ߂��3.5�`4mm�ɂȂ�܂����B

�����オ���h�~������@���l���Ȃ��Ƃ����܂���ˁE�E���ɋ߂����ŃV���t�g�����ɉ����t���邱�Ƃ��ł����OK���Ǝv���܂��B�V���t�g�̏�ʂɃX�y�[�T�[��ݒ肷��̂��퓹�ł��B

���T�͎��Ԑ�B���T�̍�Ƃɂ��܂��B

��Ƒ�̐���@���̂R

- PDF�t�@�C���@��Ƒ䐡�@�i2�����j �}��G�̕��ނ�V�i�x�[�X�j�Ɏ��t����ۂɂ́A��ɋr���̎w��ʒu�i�r���̏�ʂ�G���ʂɂȂ�悤�j��G��؍H�p�N�����v�ŌŒ肵�āA�ђʌ����J���܂��B

�@2016.1.23

�悤�₭���[���������B

�A�g�����r���O�e�b�N�̉������[��AFD-110�@2.7m�Ƃ������̂ł����AMonotaRO�̍ɂ����������炵���A���ʕi��T���Ă����̂��H����Ƃ��V�K�ɉ����o�����˗������H�̂ł��傤���A�[�i�܂�3�T�ԋ߂�������܂����B

����ɂ͎��̃~�X�ł̒x��������܂����B�i�Z���̔Ԓn���͂��ԈႦ�Ă��܂����E�E���j

���������A�����͌ߑO�����炱�̃��[���̃J�b�g���s���A��Ƒ�̑g�ݗ��ĂɎ��|����܂����B

�g�ݗ��ẮA�Q�����ɂ���悤�\����ς����̂ŁA�܂��V�����Ƌr�����q��������g�ݗ��Ă܂��B

3/8�C���`�̃E�B�b�g�K�i�̔��˂��ŌŒ肵�ăN�����v���O���A�V�i�x�[�X�j���悹�ăR�[�X�X���b�h�Ńx�[�X��G���Œ肵�܂��B���̍ہA�o��������̑g�ݕt�����X���[�Y�ɂł���悤�ɁA�Б�����G�Ƌr���̊ԂɃR�s�[�p�������݂܂��B

�ق�̐��\�~�N�����̌��Ԃł����A���Ƃ��Ȃ��ł͑�Ⴂ�B

�ȑO�A�������@�őg�ۂɃo�������Ƃ��ł��Ȃ��Ȃ�A�ؒƂŖ������O���ĐڐG����ʂɋϓ��Ƀ��X�����������邱�ƂɂȂ�A��ςȎv�������܂����B

�Œ��Ƀx�[�X���O���A�����O���ď悹�Ă݂�ƁA�w�ǃK�^�����ŃX���[�Y�ɑ}���ł��܂��B�����̑g�q�H�̂悤�ŋC�������ǂ��ł��B�i���掩�^�E�E�j

���܂茄�Ԃ��J���Ă��܂��Ɣ��˂�����߂��Ƃ��ɘc�݂܂����A�R�s�[�p��1���`2�����x�X�g�ł��B

���Ƀx�[�X�̏�Ƀ��[����3�������Ă���V�i�g�b�v�j��g�ݕt���܂��B�g�b�v�̓x�[�X�ɖ؍H�p�{���h�œ\��t���܂��B

���Ƀx�[�X�̏�Ƀ��[����3�������Ă���V�i�g�b�v�j��g�ݕt���܂��B�g�b�v�̓x�[�X�ɖ؍H�p�{���h�œ\��t���܂��B���̎��̃R�c�Ƃ��ẮA�N�����v�����\�Ȍ���g���āA�x�[�X�ƃg�b�v�̌��Ԃ����Ȃ��悤�ɂ��邱�Ƃł��B

�����������ꂼ��̃g�b�v�����[�������ݍ��ނ悤�ȍ\���ɂȂ��Ă���̂ŁA���[���ɉ��H�c�[�����Œ肵���Ƃ��ɂ̓g�b�v�ƃx�[�X�ɔ����������̗͂�����邩��ł��B

1�����g�b�v��\���Ă����A�����������̂��A���̂悤�ɂȂ�܂����B

�ڒ��܂������ԂɁA�r���Ɂw����~�ߕt�����A�W���X�^ �W���^�C�v AJSH8�x�Ƃ������̂��S�ڃi�b�g���g����4�ӏ��Ɏ��t���܂��B

4�ӏ��ɑ��₵���̂́A�w�g�b�v�̐������o�����Ƃ��K�v�ȏꍇ�����邾�낤�x�ƍl��������ł��B

�ʏ�̍�Ƃł��A�������o�Ă���ɉz�������Ƃ͂���܂���B�ǂ����ɐ������g�ݍ��܂˂E�E�B

AJSH8�̏��Ɛڂ��镔���ɂ́A����~�߂̎����������Ă��܂����A�g�ݗ��č�Ƃ̍ۂɃL�Y���t���Ă��܂��܂����B

��Əꏊ�����ԏ�ɂȂ�̂ŁA�d���������ł��ˁE�E�B

���ꂼ��V�����Ƌr�����g�ݏI���܂����B

�g�ݗ��Ă�ƁA���̂悤�ɂȂ�܂��B

���Ƃ́A���ۂ̍�ƂɎg���Ă݂邾���ł��B

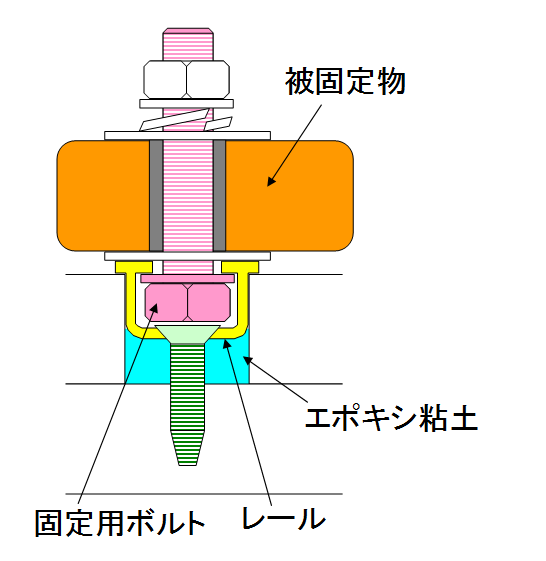

�����́A�~�ؔ������̃V���t�g���G�|�L�V�{���h�Ŗ��߂邱�Ƃɂ��܂��B

����ꂳ�܂ł����B

�~�ؔ����p���̐���

- PDF�t�@�C���@�~�ؔ������-1

- PDF�t�@�C���@�~�ؔ������-2

�@2016.1.17

����́A���X�ɖ��v�ɒ���B�ߌ㑁�����Ԃɂ͐}�ʂ��������A���ނB���邽�߂��D�u��DIY�X�Ɍ��������̂ł����E�E�O�r����E�E�B

�����A�\���͈ȉ��̂悤�Ȃ��̂ł����B

2�{�̃X���C�h�_�̒��a����ѕ������[�^�Y�t�̃K�C�h�z���_�Ɠ�����11�A���s�b�`115mm�ɂ��ČŒ���@�����ʂɂ������̂ł��B

��������A�x�[�X�̉��H�����邱�ƂȂ��A�A�^�b�`�����g����������悤�ɂ��ĉ~�ؔ������t�����܂��B

�����ŁA�܂���11�̃X�e�����X�ۖ_��T���܂������A����܂���B�ő�Ń�8�܂ŁE�E�B����ł́A�p�C�v�Ȃ炠�邾�낤�Ɣ����ɍs���ƁA���ƁI��9.5�̏�̓�13�ɂȂ��Ă��܂��E�E�m���Ƀ�11�Ƃ������@�͕W���Ƃ͎v���Ȃ��ł��ˁE�E�B

���A���z�̓]���E�E����ɕς��ޗ��͂Ȃ����ƒT�����Ƃ���AM12�̑S�˂���������܂����B

����ł���A�a�͖��11������E�E�a�߂�Ή��Ƃ��Ȃ�͂��B

1m�i���嗬�̂悤�ł����A�J�b�g�ɂ͎��Ԃ�������̂Œ����̒Z�����̂�T���ƁA���傤��285mm�̂��̂�����܂����̂ŁA����𗬗p���鎖�Ɍ��߂܂����B

���́A�X���C�_�[�ƃG���h�����́�20mm�̐^�J�ނ�T���܂����A�p�u���b�N��������܂���E�E�B

��10mm�ȏ�̊O�`�ŁA�u���Ă���̂̓A���~�̊p�p�C�v�����B��15mm�Ɓ�20mm�B�g�������Ȃ̂́A��15mm�����B

�ł��A�ޗ��̌�����t1.5mm�E�E�E�ʂ����āA�˂�����邩�E�E�H

���˂��͗͂�������̂�M6�Őv���Ă��܂������At1.5�ł�2�R��Ȃ��E�E�B���߂āA���ׂĂ�M4�ɕύX���܂����B����ł�2�R������ƁE�E�B

������t3�̗��ɂ���ޗ���T���܂������A������S�̃��N�ނ͂܂���������܂���E�E�B�r���ɕ��Ă��Ă��d���������̂ŁA��p�i��T���܂��B

����܂����I�@���ރR�[�i�[�Ƀp���[�v���[�g�Ƃ������̂̂��̂��B���ӏ��Ɋی��Ⓑ�����J�������̂ŁA������J�b�g���Ďg�����S�����܂����B

����Ȃ���ȂŁA�����ɍ����͈̂ȉ��̐}�ʂ̂��̂ɂȂ�܂����B

�p���[�v���[�g�͗��T�C�h��10mm����藎�Ƃ��A�d�オ���130mm�Ƃ��܂��B

�����̒����ɂ́A�x�A�����O�������i�Ă��Ƃ߁j����\��Ȃ̂ŁA�X�Ŕ����Ă��钆�ōő�̃�13�̋��H�p�h�����n���w���B

�p���[�v���[�g�̒����ɂ͊���11x20�̒��~��������̂ŁA���̌��̒������L���邱�Ƃɂ��܂����B�ی��ւ̏Ă��Ƃ߂��y�Ȃ̂ł͂Ȃ����Ƃ����v�����E�E�y�Ȃ��Ƃ����߂�Ƃ���ɃA�C�f�A�����܂��E�E�������B

��15mm�̊p�p�C�v�̓�����1.5mm�����Ȃ����߁A�p���[�v���[�g�Ɗp�p�C�v����уG���h�����̑S�˂��Ƃ̛ƍ����̓G�|�L�V�ڒ��܂̕��p���K�v�Ǝv���܂��B

�܂��A�p�p�C�v�ƃp���[�v���[�g�̃J�b�g����X�^�[�g���܂����B

�����ؒf�p�̓d���H��i�f�B�X�N�O���C���_�[�Ȃǁj���������߁A�u���[�h�\�E�ɋ��H�p�̐n��t���Ă̎��ƂɂȂ�܂��B

�x�x�݂Ŗ�1���Ԃ̊i���̖��A�����O�ɃJ�b�g��Ƃ͏I���܂����B3mm���̎���H�́A���������đ�ςł����B

�����̍�Ƃ̃X�^�[�g�́A�p���[�v���[�g�Ɗp�p�C�v���������邽�߂̌��J���ƃ^�b�v��ł��B

M4�ɓ��ꂵ���̂ŁA�����̓�3.3�̂݁B�A���~�p�C�v�Ƀ^�b�v���܂����A���R�A�r�^�b�v�݂̂ł��B����ł��艞���������A�s�����̂�܂��B���Ƃ�2�R�͂��肻���ł��B

�����ʂɃG�|�L�V�ڒ��܂�h���āA�M�˂��Œ��߂��݂܂����A���������Ƃ˂����Ă��܂��̂ōאS�̒��ӂ�ӂ炸��Ƃ�i�߂܂��B

���������Ƀx�A�����O���Ă��Ƃ߂������ł��܂������A��13�Ō����L������A���X���ŃL�c���̌��Ɏd�グ���ƂŎ��s���A��ŊȒP�ɛƂ��ԂɂȂ��Ă��܂��܂����B

�d���Ȃ��A�G�|�L�V�ڒ��܂̓o��ł��B�x�A�����O�����ɐڒ��܂���������A�E�g�ł��̂ŁAPP�t�B�����Ŗڒ�������Ē��~����Ƃ��G�|�L�V�Ŗ��߂��Ƃ��s���܂����B

�ڒ��܂��g�p�d�x�܂ŒB������A�S�˂������[�^�[�ɑg�ݕt������ԁi�u�K�C�h���[���v���u�S�˂��v�̕�115mm��ۂ�����ԁj�ŁA�����˂��ŃG���h�����Ɖ��������Œ肵�A�G���h�������G�|�L�V�ڒ��܂Ōł߂܂��B

�G���h�����ł܂����̂ŁA�����܂ł�������������Ă݂����Ȃ�܂������A�z�肵���Ƃ���S�˂��Ɉ���������X���[�Y�ɓ����܂���B

�S�˂��̍a�ɃG�|�L�V�p�e�߂Ă��A�X���[�Y�ɂȂ�͂��ł��B

�p�e���Y�ꂽ���Ƃ�����A���T�̍�Ƃ͂����܂ŁB

����ꂳ�܂ł����B

�V������������H��

�@2016.1.16

��T�͓����Y�Ɛ��̑��{�[����SDP-300V�������A���T�̓}�L�^���̓d�q���[�^RP2301FC���������܂����B

���X�ɍ�Ƃ�������������Ă��Ă��銴���ŁA�C���������g���Ă��܂��B

�̂��烋�[�^���~�����ė~�����Ă��傤���Ȃ������̂ł����A����Ƒ��k���āA����ƌ��S�����čw���Ɏ���܂����B

AR-1�̐��쎞�ɂ́A�~�`�̉��H�́A�@�W�O�\�[�ōr�������āA�A���X���������Đ��`����@�Ƃ�������ɓ�i�K�ōs���Ă��܂����B

���x�Ƃ����_�ł́A�Ȃ��Ȃ������̂������̂��ł��܂���ł������A���ƌ����Ă����Ԃ�������܂����B

���[�^���g��������Ƃ����Ă��P���ɂ͂����܂���B

�܂��A�~�`�ؔ����p�̖��삵�܂��B

Web�ŐF�X�T���ăA�C�f�A�͎d����ł���܂��̂ŁA���T���́A���}�ʂ̐���ƈꕔ���H�ɂȂ�\��ł��B

���܂ʼn�����ł��Ēɂ��o�������Ă��܂��̂ŁA�}���Ή��E�E���C������}���ăR�c�R�c�ƁE�E�B�����x���グ�邽�߂ɂ͑O�i�K�̏�������Ȃ��Ƃ́A30�N���z����Z�p�҂Ƃ��Ă̌o������̂ɖ����Ă��܂��B

�����I�ɂ́A���삵����ƃe�[�u���Ƀ��[�^���Œ肵�ėʎY�̐��ɑΏ��������̂ł����A����͎莝���{���ł̍�ƂɓO���܂��B

�܂��̓��[�^�Ɋ���邱�Ƃ��挈�ł��B

�V������������H��̎ʐ^���A�b�v���܂��B

���[�^�͓d�q����ʼn�]���x�̃R���g���[�����ł�����́A�����A�e�[�u���ɌŒ肵�Ė{�i�I�ȉ��H�̂ł�����̂Ƃ��������ŒT���܂����B

������DIY�̖{��A�����J�≢�B�Ȃǂ̊C�O���ɂ́A�|�[�^�[�P�[�u����g���g���ȂǁA�ǂ����̂���������A���ł��g���g����TRJ-001�Ƃ͍Ō�܂Ŗ����܂����B

�g���g���̓I�v�V�������[�����Ă���A�e�[�u���ɐݒu�����Ƃ��̑��쐫�i�r�b�g�����̊ȕ��Ȃǁj�ł͈���̒�������܂����B

����ł��A�����ă}�L�^��I�т܂����B

�܂�Ȃ����R�Ȃ̂ł����A�ȑO�A�C�O���i�ŃJ�[�{���u���V�̓���Ɏ�Ԏ�������Ƃ��������̂��v���o���A�������Ƃ��܂����B

���͂Ƃ�����A�����A���̐v�Ɏ��|����܂��B

��Ƒ�̐���@���̂Q

- PDF�t�@�C���@��Ƒ䐡�@�i950mm�C���j

�@2016.1.11

�{�[���Ղ����ׂ����ƘA��������܂����̂ŁA�O�A�x�̏����Ɉ������ɍs���A�ߌォ��ޗ��̌��J�����J�n���܂����B

���ǁA������900mm�̎d�l�Ƃ��܂����B

�����A3/8�C���`�̃E�B�b�g�K�i�̔��˂��i���z�p�Œl�i�������I�j���g���đg�ݗ��Ă�d�l�ł������A�߂��ɂ���DIY�̓X�̓C���`�̋S�ڃi�b�g�����͈����Ă��炸�A�\���I�ɋS�ڂ��g��˂Ȃ�Ȃ����������~���˂����g�����Ƃɂ��܂����B

����ڂɂ͑g�ݗ��Ẳ������i�S�ڃi�b�g�ł����݂�3/8�i�b�g���ߍ��݁��G�|�L�V�⋭�j�����炩���I������̂ł����A�O���ڂ��Ƃ����̂Ɋ̐S�̓V�ʂɑg�ݍ��ރ��[�����܂��͂��Ă��炸�A�V�̉��H���ł��Ă��Ȃ���Ԃł��B

�C���[�W�����ł����킢���������̂ŁA�Ƃ肠�����V�͏悹�邾���ʼn��g�݂��Ă݂܂����B�ʐ^���A�b�v���܂��B

�g��ł݂�Ǝv���Ă������y�������i40kg�ȏ��z�肵�Ă��܂������A���Ԃ�A25kg�`30kg���x�E�E�E600mmx1200mm�Ƃ����T�C�Y���炷��Ώ\���d���̂ł����E�E�E�j�̂ƁA�g�ݕt���鎞�ԁi���߂Ă����炩������܂��A�˂���18�{�Ƒ����A20�����炢������܂����j��g�ݗ��Ă̌J��Ԃ��ɂ��K�^�̔���������邽�߁A�g�ݗ��Ă��܂܂ɂ���ق����x�^�[���ƍl���܂����B

���ǁA�\�z��ύX���āA�r���i�I��́j�ƓV�̂Q�����\���ɂ��悤�ƌ��߂܂����B

�Œ�̂��߂ɁA650mm�����p�ɐ�o���Ă������̕����𗬗p���܂��B�i�}�ʂ̒��F����G�j

����ł���A4�{�̂˂������őg�ݗ��Ă��ł���̂ŁA���ԓI�Ȗ����N���A�ł������ł��B

������C���t�����̂ł����A��Ƃ���ꏊ�����ԃX�y�[�X�Ȃ̂ŃR���N���[�g�̑ł����ςȂ��ɂȂ��Ă��邽�߁A���̂܂܂ł̓K�^���o�܂��B

���������āA���̍���ɍ��킹�邽�߂̍\����݂��˂Ȃ�܂���B

���i�ǂ��炪���H�H�j�ɂ̓S�����A�O��2�{�̋r���ɂ̓X�N�����[���A�W���X�^�t���̃S������t���鎖�ɂ��܂��B

����Ȃ���ȂŎO�A�x�������ƌ����ԂɏI����Ă��܂��܂����B

��Ƒ�̎��́AAR-2�̐��삪�҂��Ă��܂��B

�����̊Ԃ́A��Ƃɖ������閈�T���ƂȂ肻���ŁA�������ߖ��o�����ł��B

��Ƒ�̐���@���̂P

- PDF�t�@�C���@��Ƒ䐡�@

- PDF�t�@�C���@��Ƒ䐡�@�i900mm�j

�@2016.1.2

�N�������܂����B

�����A����Ɛ����C���ʼn߂����Ă��܂��A���ɓ���̖�E�E�E�̏d�v�ɏ��̂������i���j�B

�������ŔN���W�����{�̌��ʂ��܂����Ă��Ȃ��n���B

�Ƃ���ŁA�����̒�`�͐F�X����悤�ł����A�N�z����ɏ��߂Č������Ƃ����̂�����̌����̂悤�ł��B�c�O�Ȃ���A���N�ɂȂ��Ă���܂����������L�����Ȃ��̂ł����E�E�E�B

����͂���Ƃ��āA�{��ɓ���܂��B

���́A����͎蔲���ŁA�ޗ��̐�o�������O�łȂ��z�[���Z���^�[�Ɉ˗����܂����B

�V�͔�18mm�̃����������o�[�R�A�ށi�T�u���Nx2���j���g�p���A���̑��̋r������2x4�ށiSPF 38mmx89mm

x3650mm x3�{�j���g�p���܂����B

�p�C����i���Ȃǂ̃e�[�u���ɉ��H������̔����Ă��܂������A������x�̋��x���m�ۂł��邱�Ƃ�O������ɁA�����������ŃR�X�g��}���܂����B

���@�W�͈ȉ��̂Ƃ���ł��B

���ʂł͓V�̍�����900mm�`1m���l�ԍH�w�I�ɂ̓x�X�g�̂悤�ł����A�����650mm�Ƃ��Ă��܂��B����͍��ʂ��z�肵�����߂ŁA��Ƃ����ɂ�����A�r������肩���邱�Ƃɂ��܂��B

�V�͓�w�ɂ���20mm�̍a��2�{�݂���悤�ɂȂ��Ă��āA�����ɖ��̌Œ�Ɏg���A���a�Ɠ�������������悤�ȃ��[����ݒu���܂��B

�V�Ɨ��T�C�h�̋r���A�ꕔ�̒I�̂S�ɕ�����Ă��āA�{���g�őg�ݗ��Ă�\���ɂ��܂����B

�N���x�݂̎n�܂��������́A�J�b�g���˗����邱�ƂōH���̒Z�k��_���܂������A�g�ݗ��ėp�̃{���g��ʂ����𐂒��ɊJ���鎩�M���Ȃ��A�{�[���Ղ��w�����邱�ƂɂȂ�܂����B

�Ƃ��낪�A���i�ɂ������A�N���œ��ׂ������Ƃ̎��ŁA���ǁA�x�݂̊Ԃɂ͍�Ƃ��i�߂��Ȃ����ƂɂȂ�A�ꋓ�ɗ͂������Ă��܂��܂����B

�z��O�E�E�E�Ƃ��������v�搫���������̐��i���I�悵���ŁA���������̋x�݂̓J�b�g�����ޗ����R�ς݂̏�ԂŏI��鎖�ɂȂ�܂��B

���N�����S�͎����Ǝv���Ă��܂����i���N�����v���̂ł��j���A�悪�v�������X�^�[�g�ɂȂ�܂����B

900mm�̋r���ɂ������̂��A�b�v���܂����B�i2016/1/3�j

���[�������͓����Ƀ{���g���p���b�V�������R�Ɉړ��ł���i�g��Ȃ��Ƃ��ɂ̓��[������O���j�悤�ɂ��Ă���܂����At1.5mm�̃A���~�����o���ނȂ̂ŁA�Œ蕨�Ƃ̊Ԃɂ͑傫�߂̃��b�V�������܂���悤�ɂ��܂��B

����ł������Ă��܂��ꍇ�ɂ́A�čl���邱�ƂƂ��܂��B