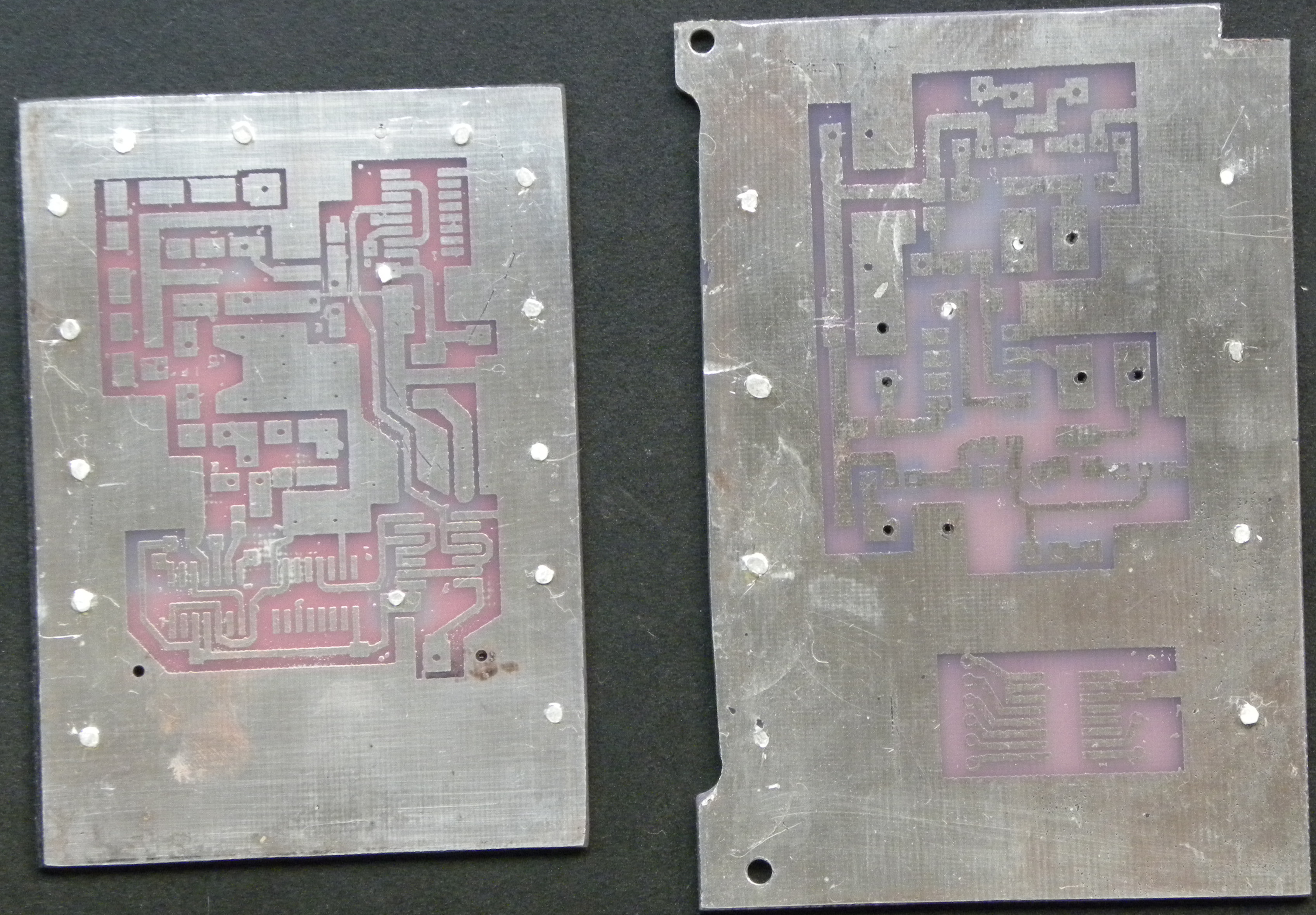

左の写真は基板を約1時間漬け込んだものですが、説明文によると4micronの厚さにメッキされていると思います。メッキ後の感じでは、銅箔の厚みにメッキ分の厚さが加わり、熱による剥がれが少なくなったように感じられます。

販売店のデーターによると、30分で1.5−2micron、2時間で4.5micron位の厚さにメッキされるみたいです。

ただ、作った水溶液は6ヶ月くらいは室温で保存可能だそうですが、この量でどのくらいの面積がメッキ可能かはわからない。

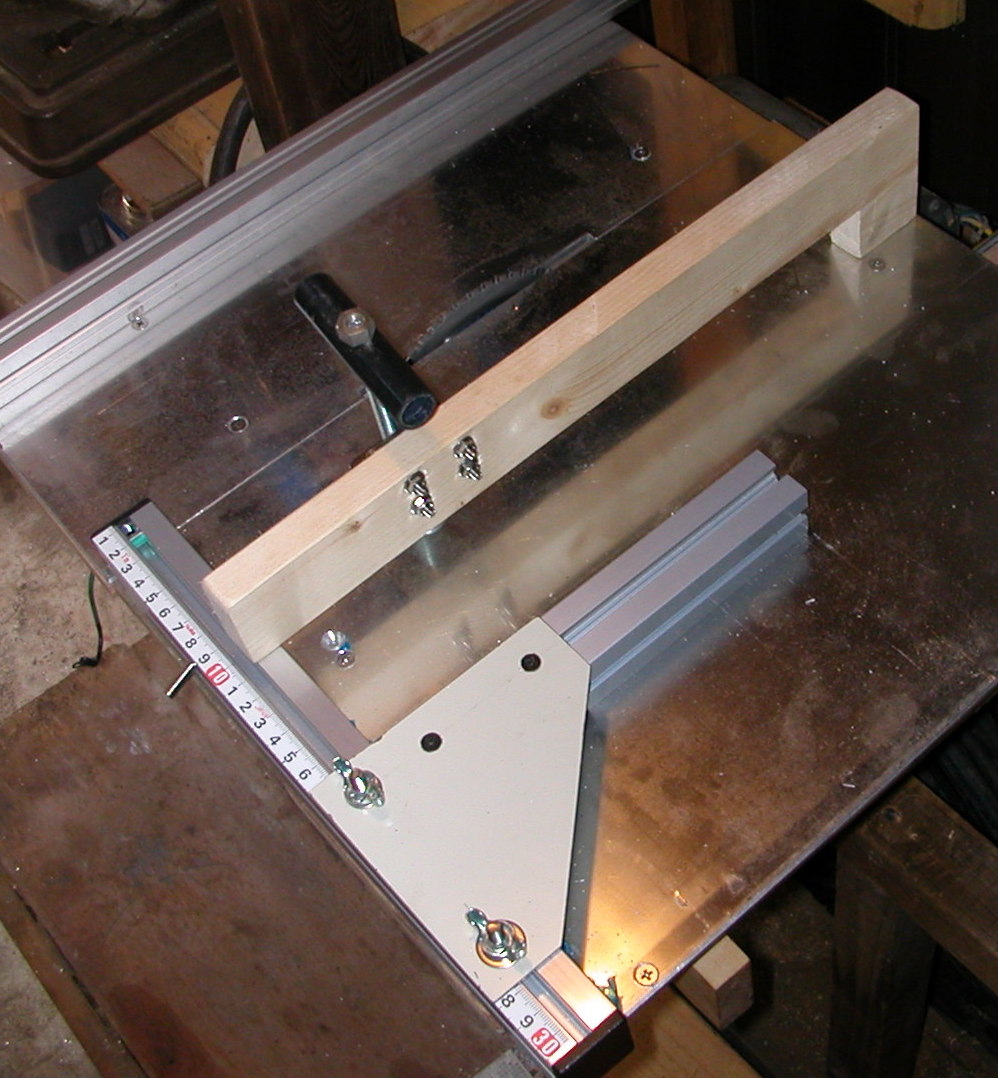

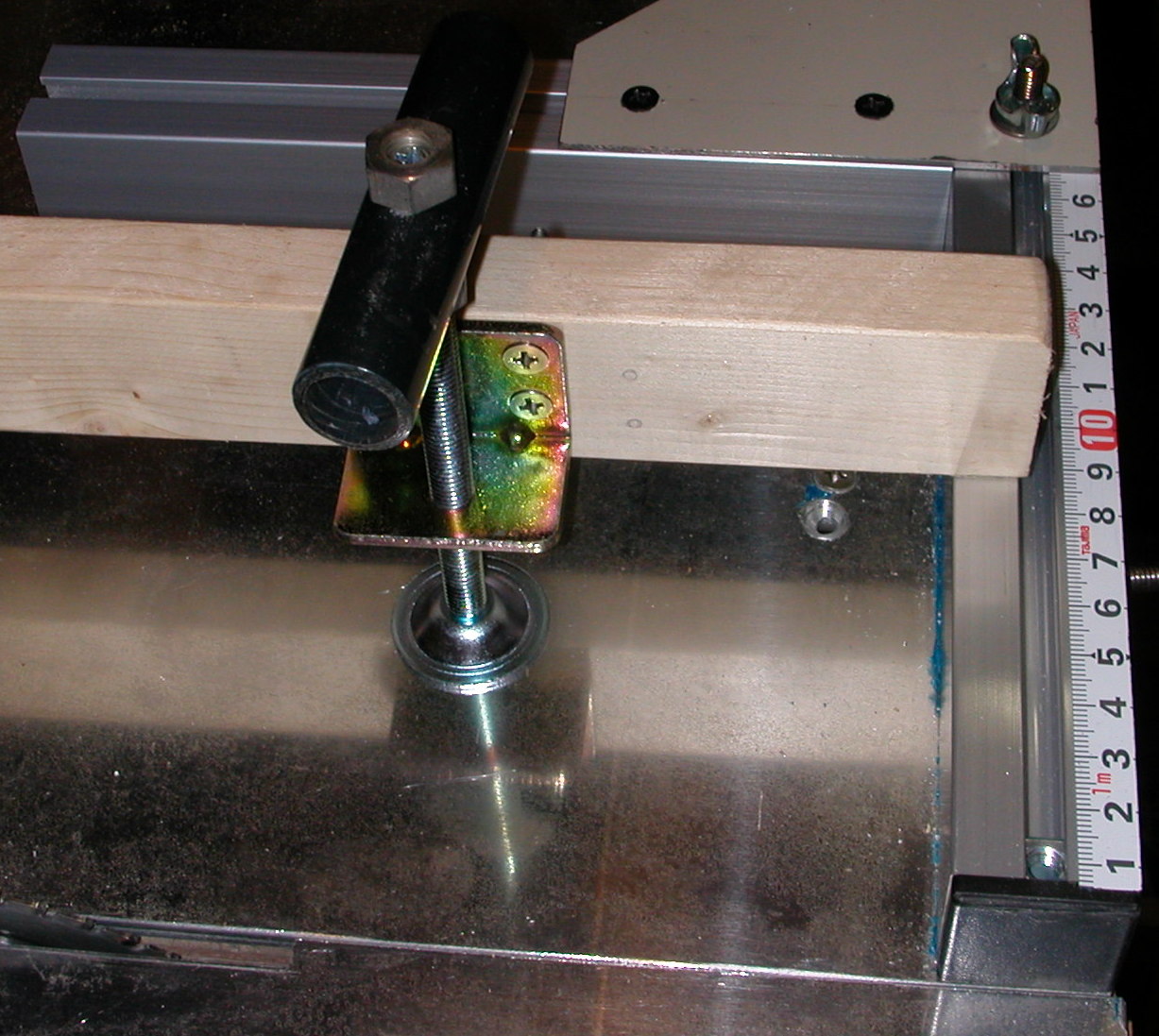

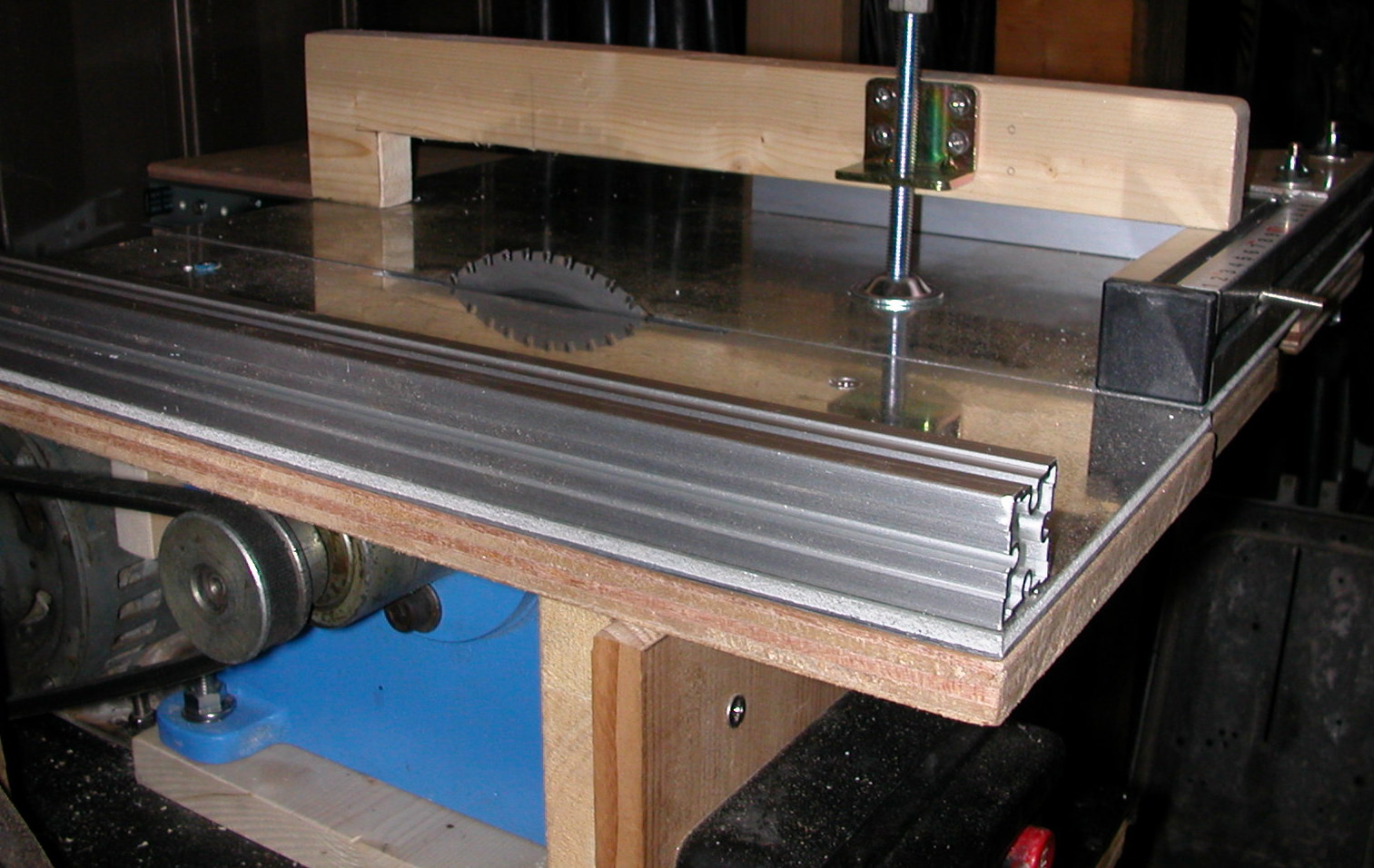

物作りをしていて一番の悩みは、板物の切断ですが。今まではジグソーで切断してその後やすりで仕上げるという方法をとってきましたが、手間もさることながら見栄えが悪かった。

そこでひょんなことからテーブルスライドソーの製作を思いつき、始めたのが左の写真です。素人なのでホームセンターやインターネットで調べながらテーブル部分はSPF材と10mmのベニア板、一番重要と思われるスライドテーブル部分は6mmのアルミ板を使用し平面を出した。

テーブルの面積は40cm*45cmとした、これはたまたまアルミ板がこの大きさのものがあったのと、後で頭を悩ますことになるのだが、目的が5mmくらいのアルミ板の切断を目標にしたためです。

このテーブル下にチップソーの駆動部分があるが、これは小物部品の研磨に使われていたものの再利用で、チップソーの取り付けはアルミダイキャストで出来ています。

写真にあるT字型のガイドは、アルミサッシでコーナーの直角は角をアルミ板で補強し、左右にスライドできるようにします。

今の人達は知らないだろうが、昔の親父の定番アイテムは、長火鉢の横に置かれたタバコ盆だ。この中には刻みタバコやキセルやそれに灰皿と、喫煙道具が一式詰まっていた。

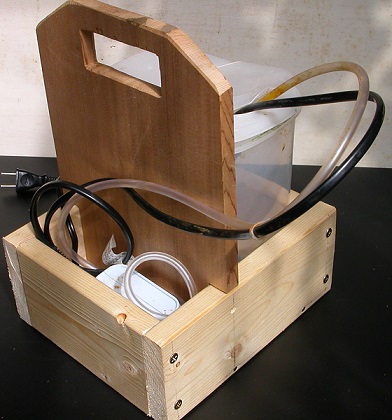

それを意識したわけではないが、プリント基板をエッチングするときのものを一式持ち運びしやすいように・・・と考えたらこうなっただけのこと。

薄板のSPF材の半端で箱を作り、100円ショップで買ったプラ製の容器をエッチング槽にした。もう少し薄い容器があればエッチング液が少なくて済むのだが、近くではこれが一番手頃だった。仕切り板:兼持ち手の反対側は、ヒーターとエアーポンプの収納場所とした。

このエッチング槽で10Cm*12Cmくらいの基板の作成が出来るので、たいていの小物基板はこれで作成している。

とかく汚しがちなエッチング作業が、これで少しきれいにスマートになった。このエッチング盆を新聞紙の上でも置けば、場所もとらないし、周囲を汚すのも少なくなり、家族から顰蹙を買うのも少なくなった。

近視のため、年を経るに従い近くのものを見るのには、眼鏡を外して見れば、良く見えるので問題ないと高をく

くっていたら最近のチップ部品を半田づけをするのに段々見えなくなってきた。

そこで市販の拡大鏡で手頃なのがないか、色々探してみたが、値段の割りにいまいちしっくりこるものがなかった。

そこで、長年使ってきた柄の折れたガラス製の天眼鏡を使って、自作したのが写真のものだ。

自作とは大げさだが、要は旋盤やフライス盤などで使うマグネットスイッチに、本来マイクロメーター等を取り付けるところに点眼鏡をアタッチメントで取り付けただけなのです。しかし出来上がってみると、すこぶる快適で、我が家はスチールデスクを使っているため、机のどこでも固定できるし、手が当たったくらいではひっくり返らないしで愛用しています。

本来、精密測定用ですが、中国製の安いやつだと1000円ぐらいで手に入るので、非常に手頃感があります。

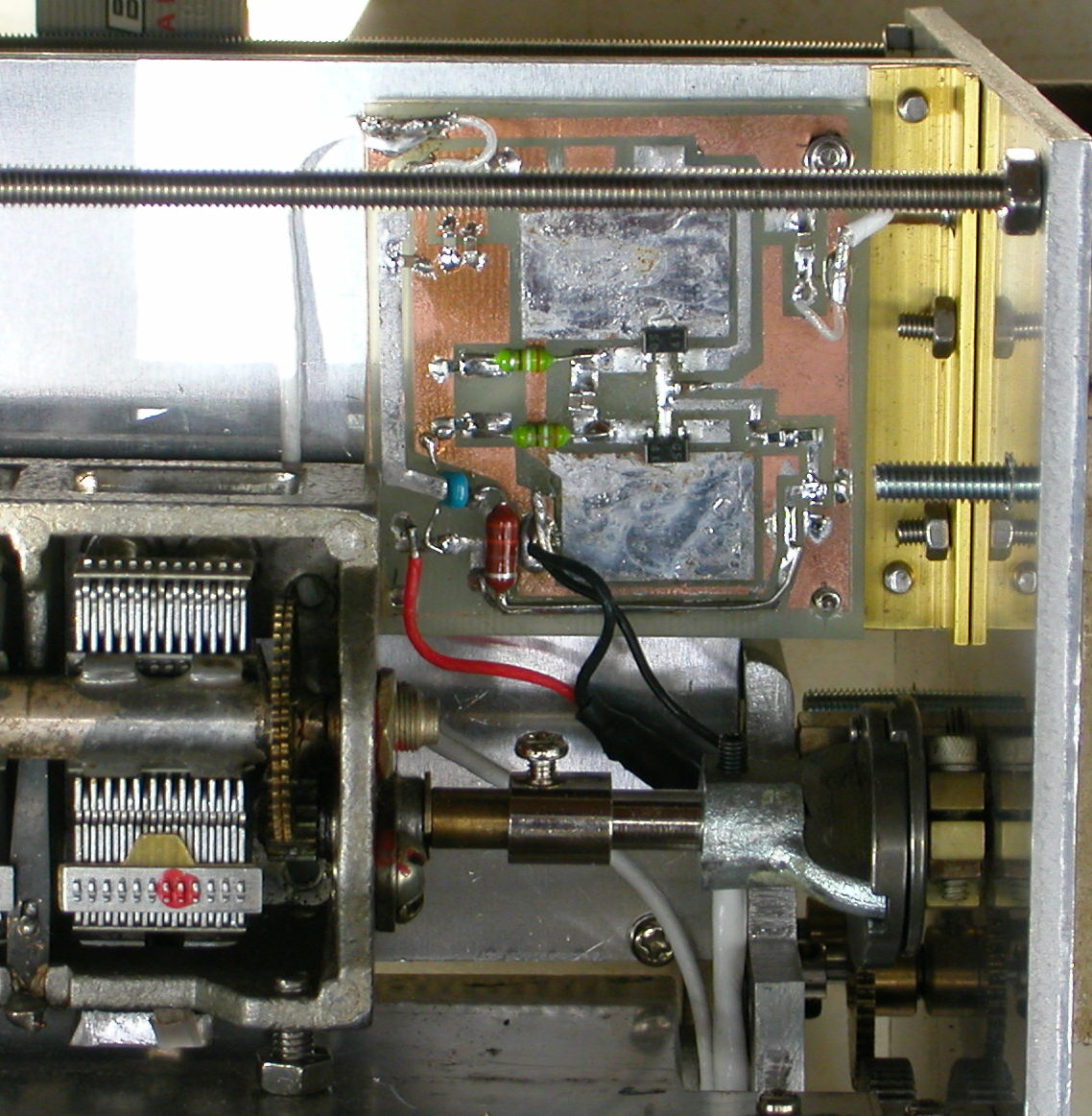

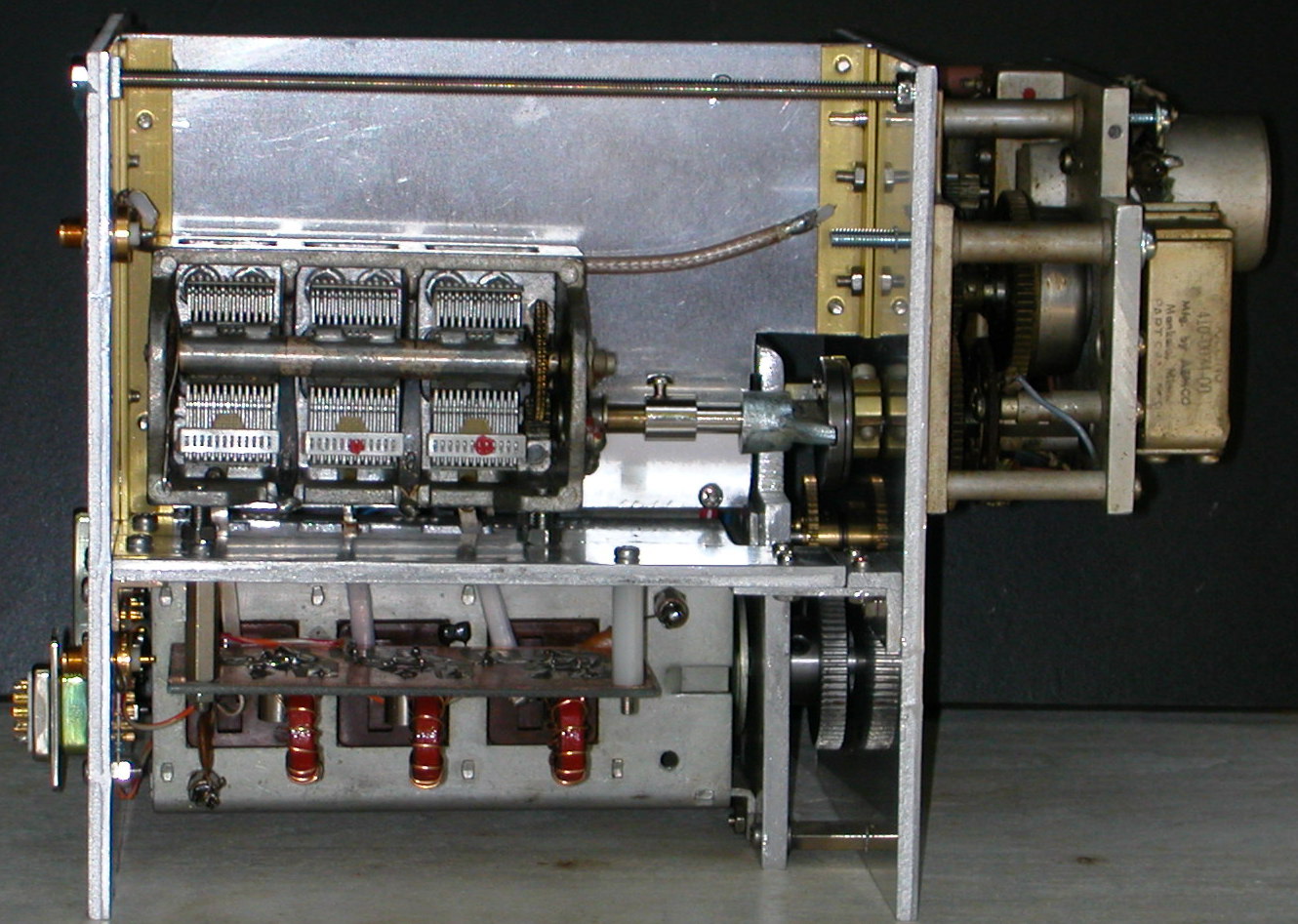

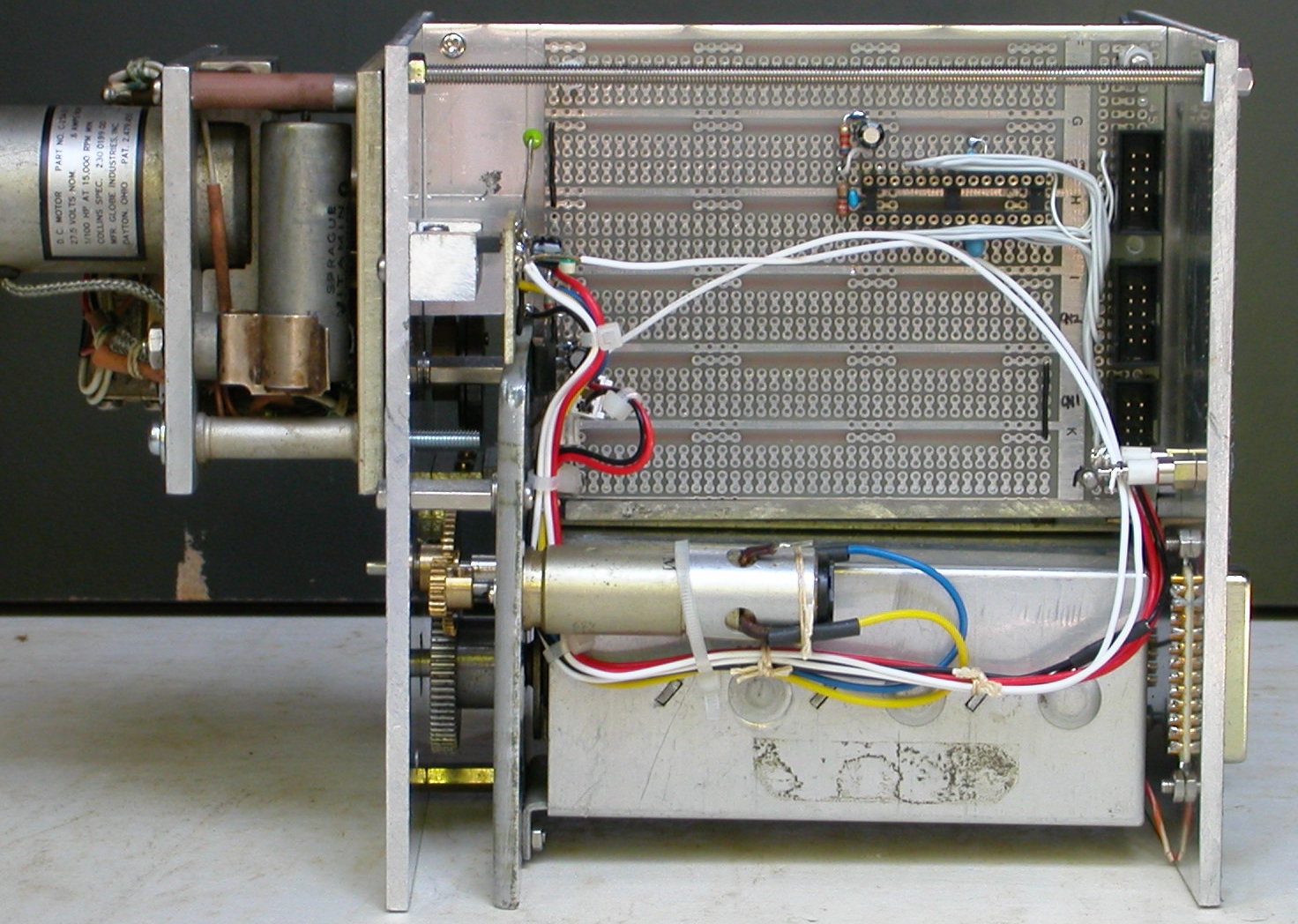

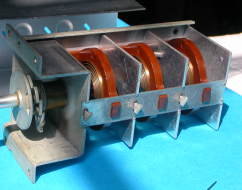

ずいぶん以前になるがcollinsの軍用機の写真を眺めていて、素晴らしいcoilを使っているなと思い、それから20年ほどたって手に入ったのが左の写真だ。coilの直径は約5cmの3連で8回転ほどでストッパーが働く。手元に入ったこのCoilをしばらく眺めていたが、これを使ってオートチューンのプリセレクターを作ってみようと思い立ったのが苦労の始まりだった。

今までは、アナログ式のサーボ回路ばかりをいじってきたが、今回はデジタル回路を駆使して回路を・・・と思っていたのだがロジックで組むには回路が大きくなりすぎるので、やった事のないCPUを使ってのコントロールに取り組むこととなった。

とは言え、CPUに関してはまったくの素人、これからソフトに関して一から取り組もうとしている。

とりあえず機械本体を組み上げて、それからソフトを考えれば良いだろうと作り始めたのが左の写真だ。フレームは4mmのアルミ板を、先に作ったスライドソーで切り出して組み上げたが、狂いもほとんどなく1日で加工できた。

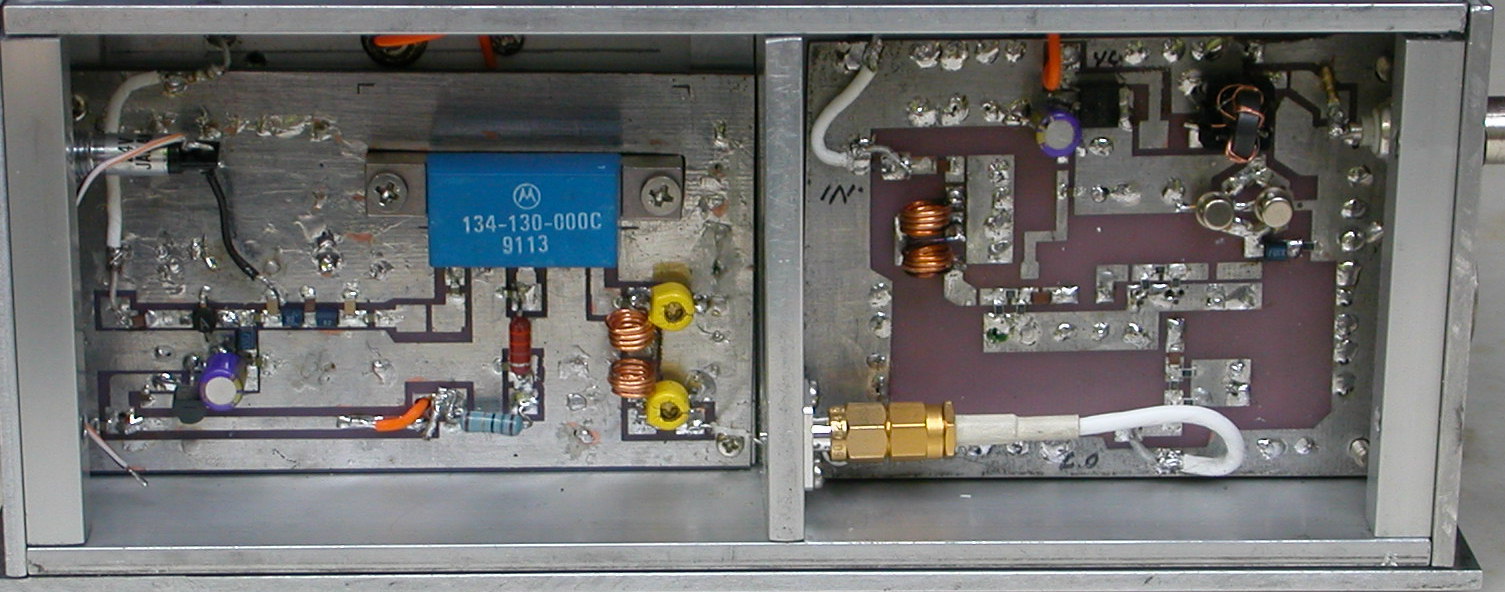

このコイルユニットだけでは、使用したバリコンでは下限周波数が6Mhzまでなので6Mhz以下は,トロイダルコアでL分を作りCPUからの情報でリレーでON-OFFさせる事とした。

LとCに関しては、別々のDCモーターをギアアッセンブリーで駆動することとした。

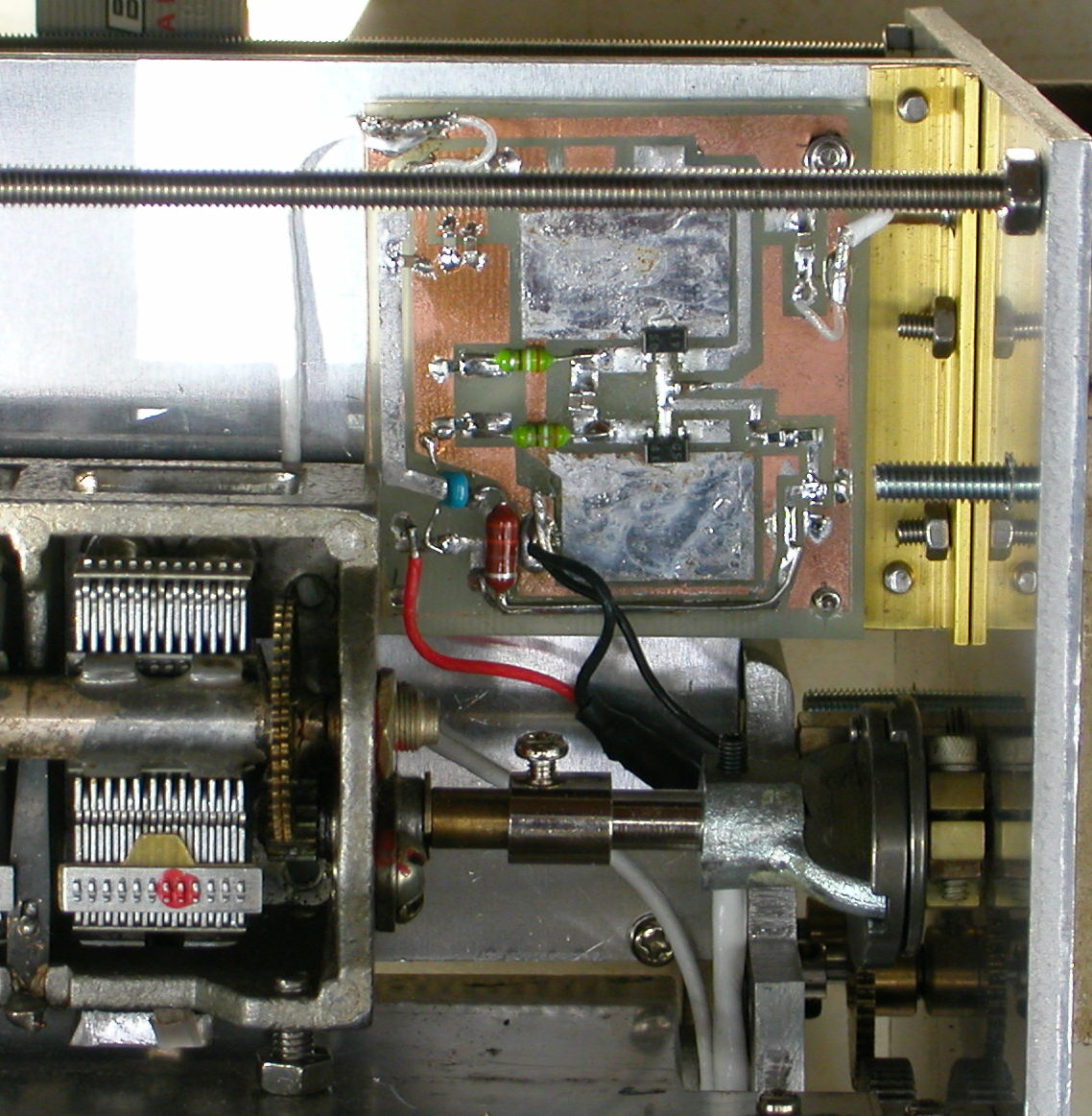

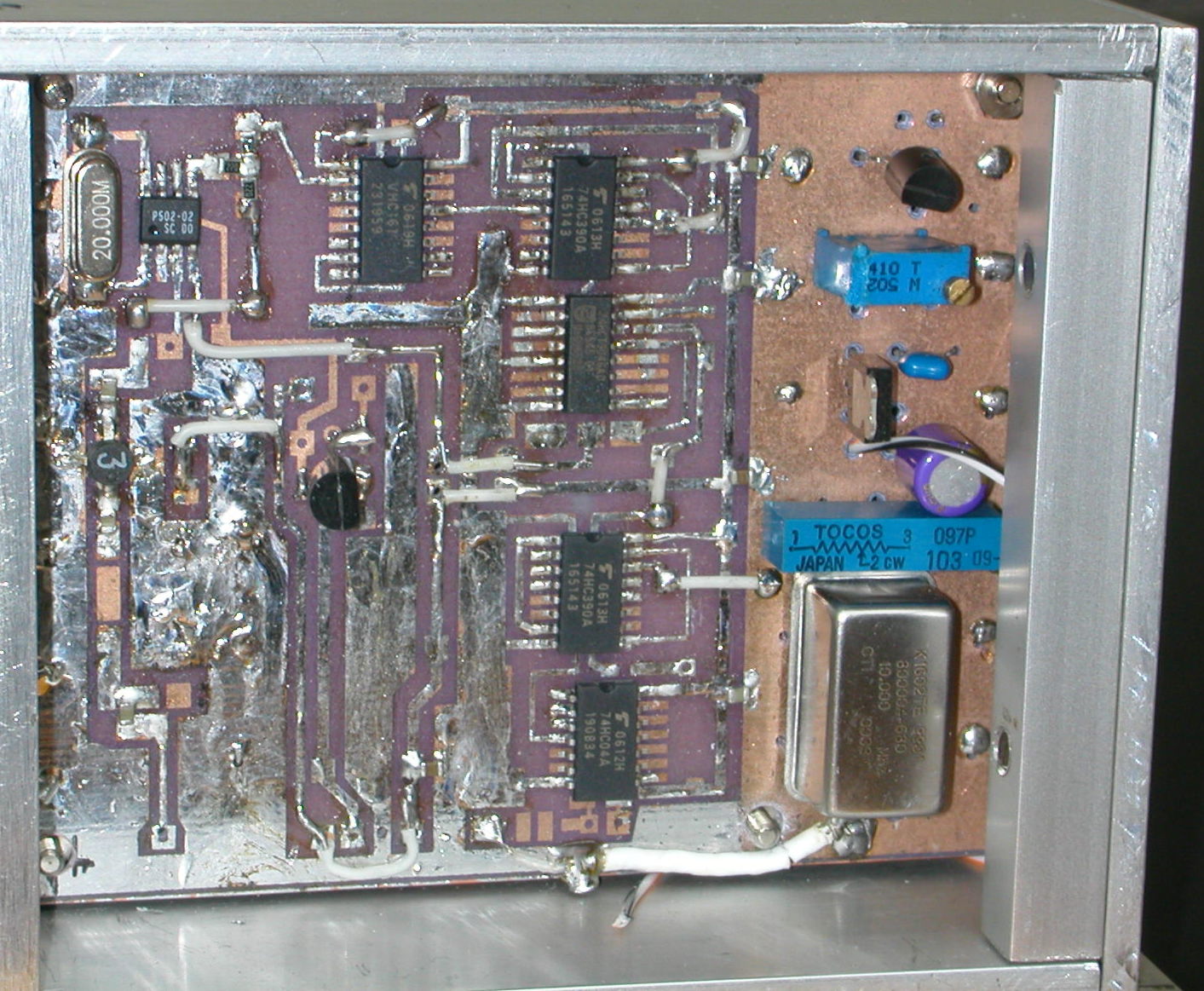

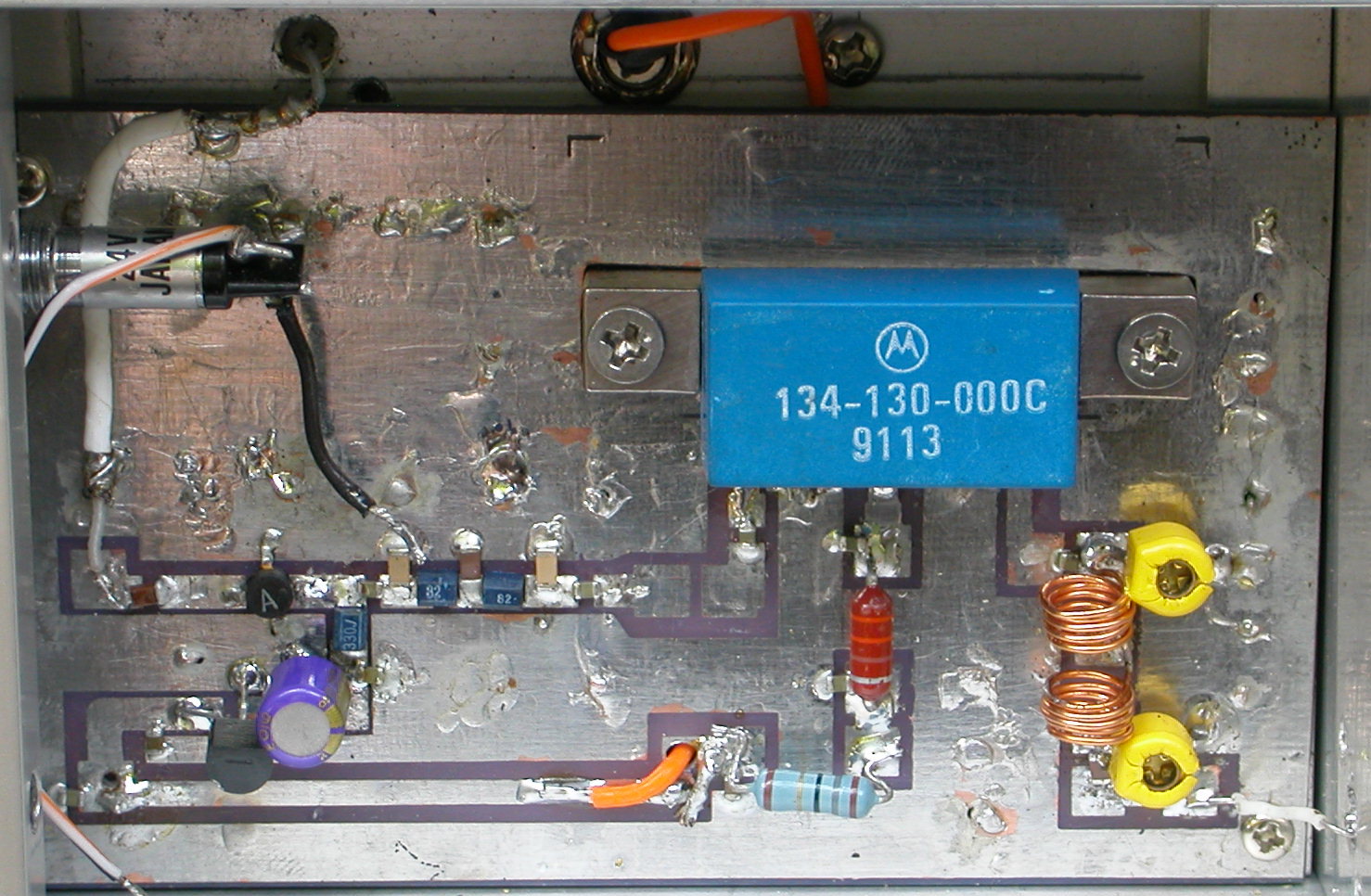

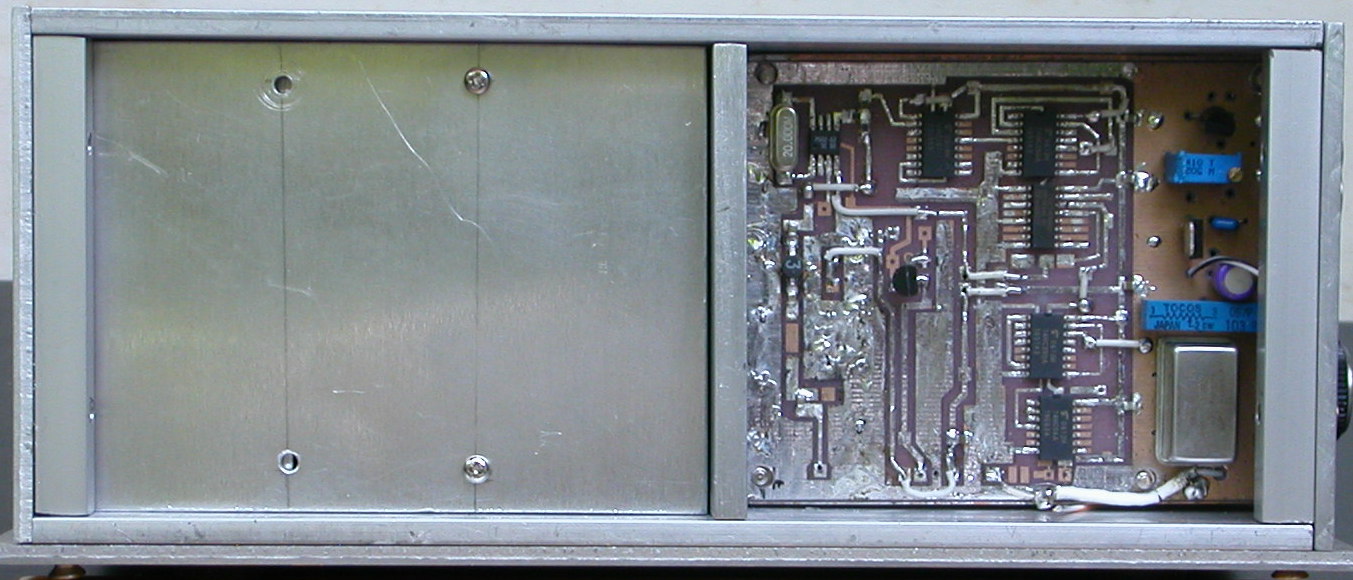

左の写真はLCユニットの裏側で、CPU関係の駆動コントロール回路で、とりあえずCPUは16F873Aを使うこととし、全てのI/Oピンをコネクターで

取り出している。ベテランから見るとずいぶん無駄と思われるかもしれないが、試作だからこれでいいと思う。

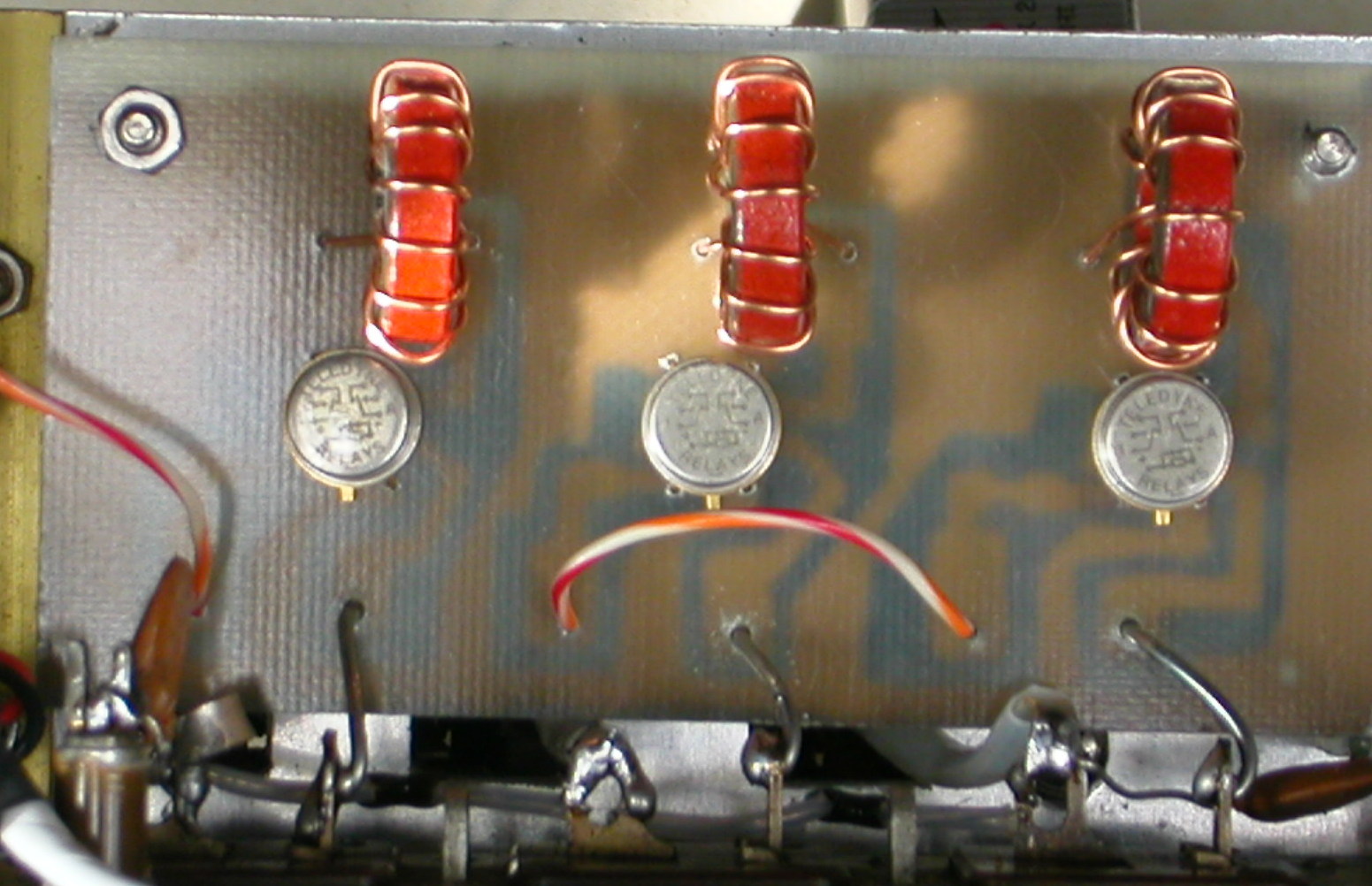

左下の小さな円筒がCanonのギアーモーターだ。これはコイルの駆動に使う。まだ着けてはいないが夫々のモーターには位置検出のロータリーエンコーダーが繋がる左の写真は低い周波数用のトロイダルコアーに巻かれたL分で、テレダインのTO5タイプのミニリレーで切り替えるようにした。このL分は約6MHzから2MHzをカバーするようにした。

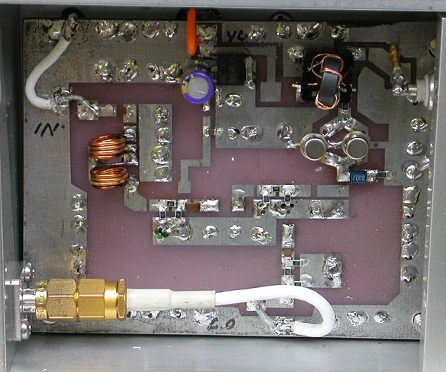

アナログ回路はほぼ完成した。左の写真はLC回路のロス分を補正するためのAMPで、定番となりつつある2SC5337Pを使い約9.5dbのゲインを得ているが、Padなどで6dbのゲインとした。

バリコンとギアアッセンブリーのジョイントであるオルダムカップラーは、相方が無いため自作して使っているがすこぶる具合が良い、この部分に現在製作中のロータリーエンコーダーが取り付けられ、位置検出を行うが、使用するエンコーダー用のICが、スリット間隔

0.78mmなので位置あわせに苦労しそうだ。

続く

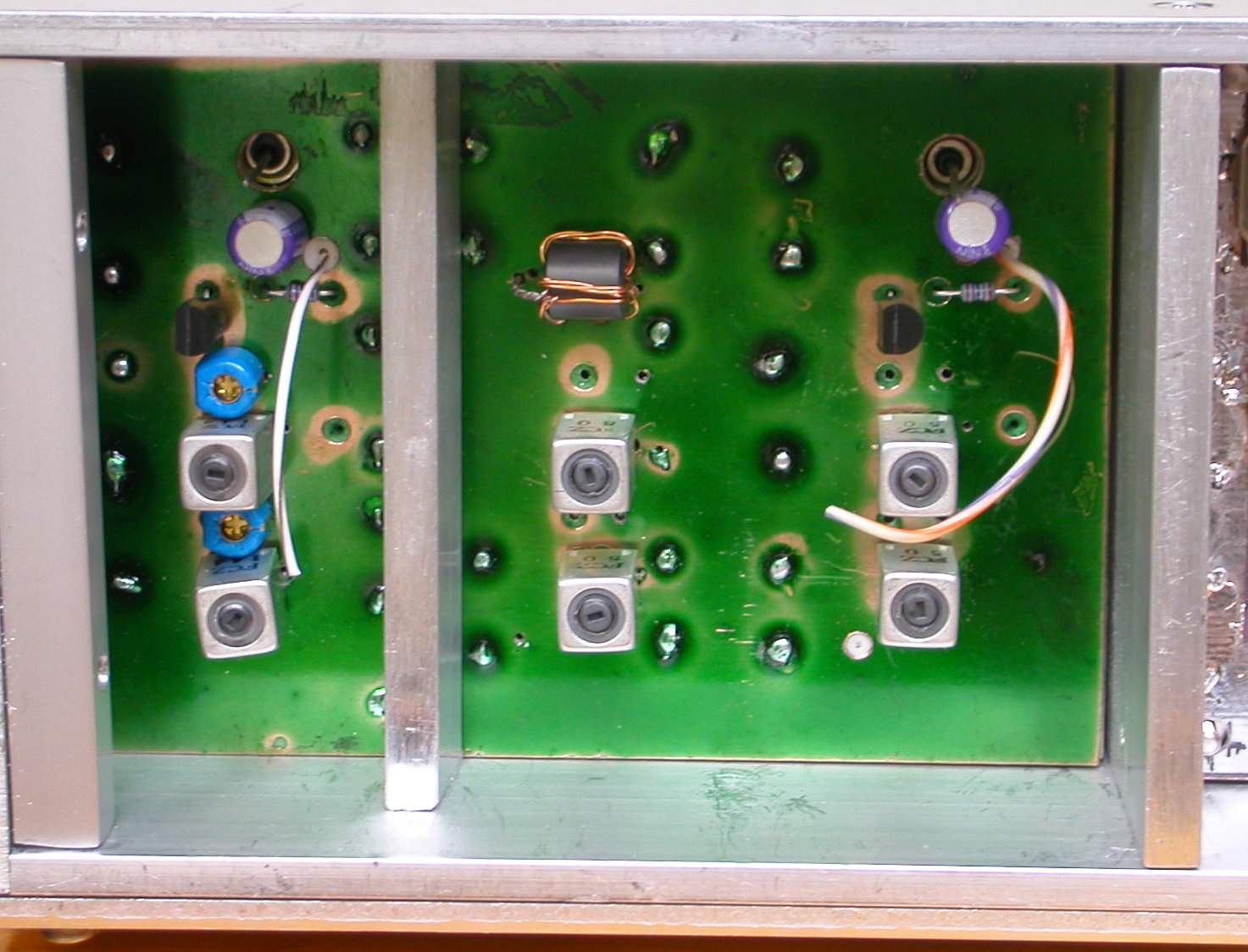

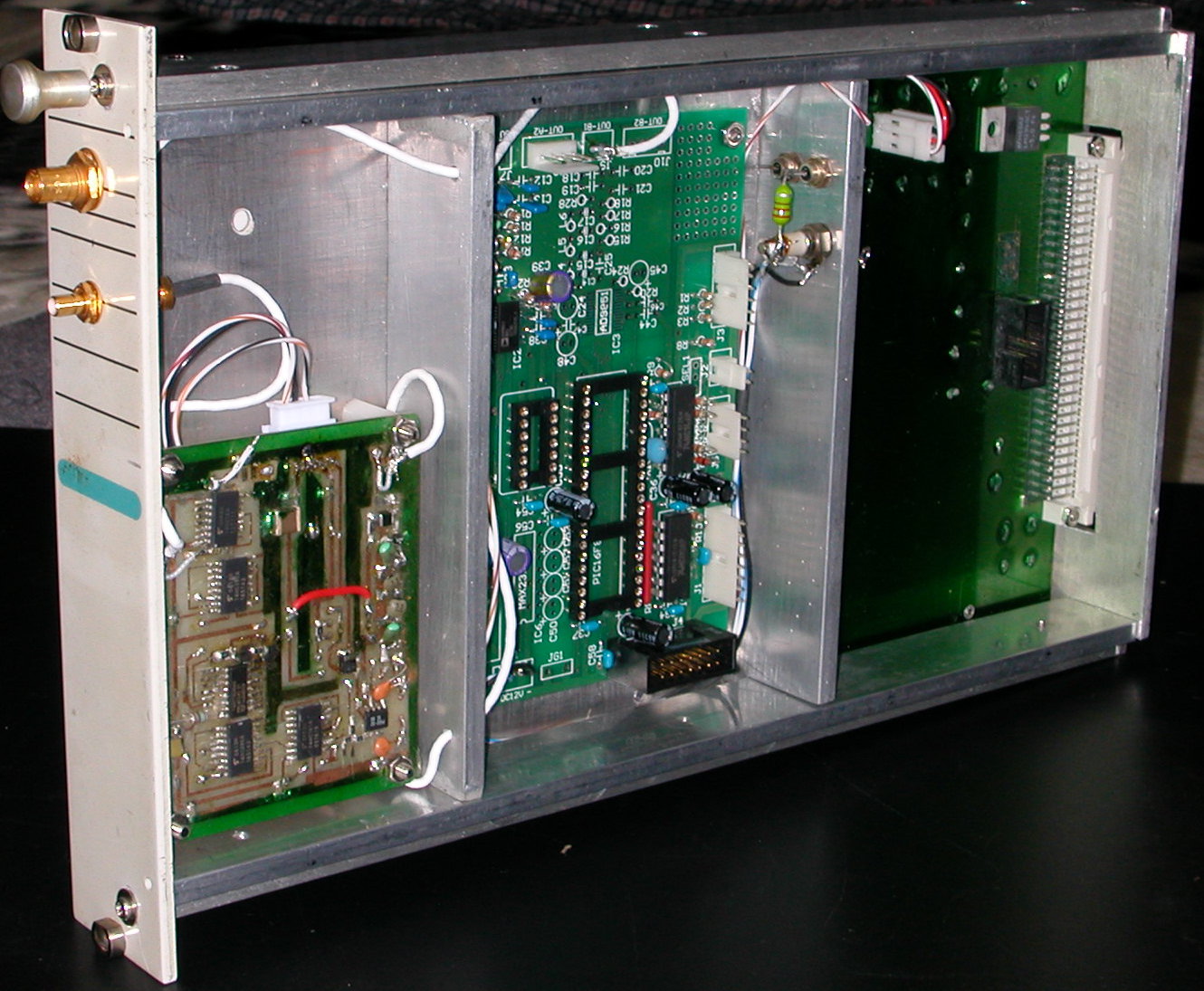

逓倍回路のダブルシールドをはずして見た写真。右から

40MHz、80MHz、120MHzの逓倍回路で、FCZのコイルを利用したバンドパスフィルターが入っている。この出力が、先に製作した同軸リレーにより切り替えられる。

コンバーター部分の拡大で、左下のSMAコネクターよりLOの出力がDBMに供給され、U310のGGAMPでゲインが補正されている。

我が家の愛用のスペアナは、分解能は良いのだが入力周波数が最高40MHzと低く、以前にも80MHzのDown Conveterを製作し、最高周波数を拡張して使っていたが、コンバーターのLOを水晶発信でやったため変動が気になったのと手のひらサイズで組んだものだから、場所の制約上フィルターを各所に組み込めなかったので、スプリアスが気になっていた。

そこで、今回はLOを40MHz.80MHzそれに120MHzと切り替えて、測定可能周波数を一挙に160MHZまで広げるDown Converterの試作を始めた。

構成的には、10MHzの基準で40MHZの発信をPLLでコントロールし安定化を図り、その信号をダブラーとトリプラーでそれぞれの信号を作り出し、フィルタリングした信号をConverterのDBMに入力した。DBMにはMCLのレベル23を使用し、DBMの後のポストアンプに沢山手持ちのあるU310のGGAMPで、ゲイン補償をした。

チップソーは120mm径のアルミサッシ用を選び歯数45Pで厚さ1mmのものを取り付けました。チップソーの歯高は、構造状変えられないので15mmで固定し、歯のスリットは7mmで15cmの長さとしています。

ほぼ完成したので、作業台にシャコ万を使って固定した。完成するまで、マイタゲージと歯の間隔の精度を出すための微調整を繰り返し、0.5mmの誤差に収まった。

また、キックバックの怖さをいろんな方のHPで紹介されているが、その対策として切断部材を上から押さえつける金具をSPF材に取り付け、部材の厚さに応じて締め付けるようにした。こうすることで、切断時の部材のずれ防止もかねている。マイタゲージには定番の貼り付けスケールを取り付け、歯の切断面からの距離を直読できるようにした。

この状態で、3mm,5mm,6mmのアルミ板とジュラ板を切断してみたが、切断面はきれいで簡単に仕上げ用ヤスリでバリ取りを行うだけでよい。

2週間ほどで完成にこぎつけたが、今後使用していく上で,更に安全面と使いやすさを改良して行きたい。

プリント基板を作成し、その後悩みだすのが基板表面の処理の問題だろう、手軽のがペイントスプレーの塗布で、次に始めるのがハンダメッキと称してハンダを塗りたくるのがアマチュアの一般だろう。

かくゆう私も、この道をたどりハンダメッキでお茶を濁していたが、これの欠点は熱により基板がそってくることとSSOP等のパターンの処理中にパターン剥がれがおきやすいことだろう。

そんな訳で思い出したのが30年ほど前に秋葉原で手に入り試した無電解メッキ液だ。でも、当時の商品はメッキむらが出たり厚みも薄かった記憶があった。検索してみると国内でもたくさんのメーカーが製造しているが、いずれも最低ロットの量が多いのと、500mlクラスでも1万円位するので躊躇していた。

そうこうしている内にUKのサイトに250mgで送料込みで1500円くらいで、錫の無電解メッキ液が販売されているのを見つけた。この無電解メッキ液は、250mgの粉末で同量の約50度のお湯で溶かし、よくかき混ぜて室温になるまで待ち、基板を漬け込むだけの手軽さです。

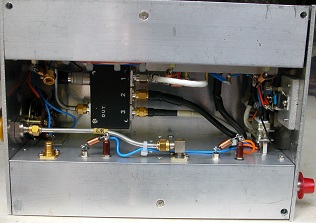

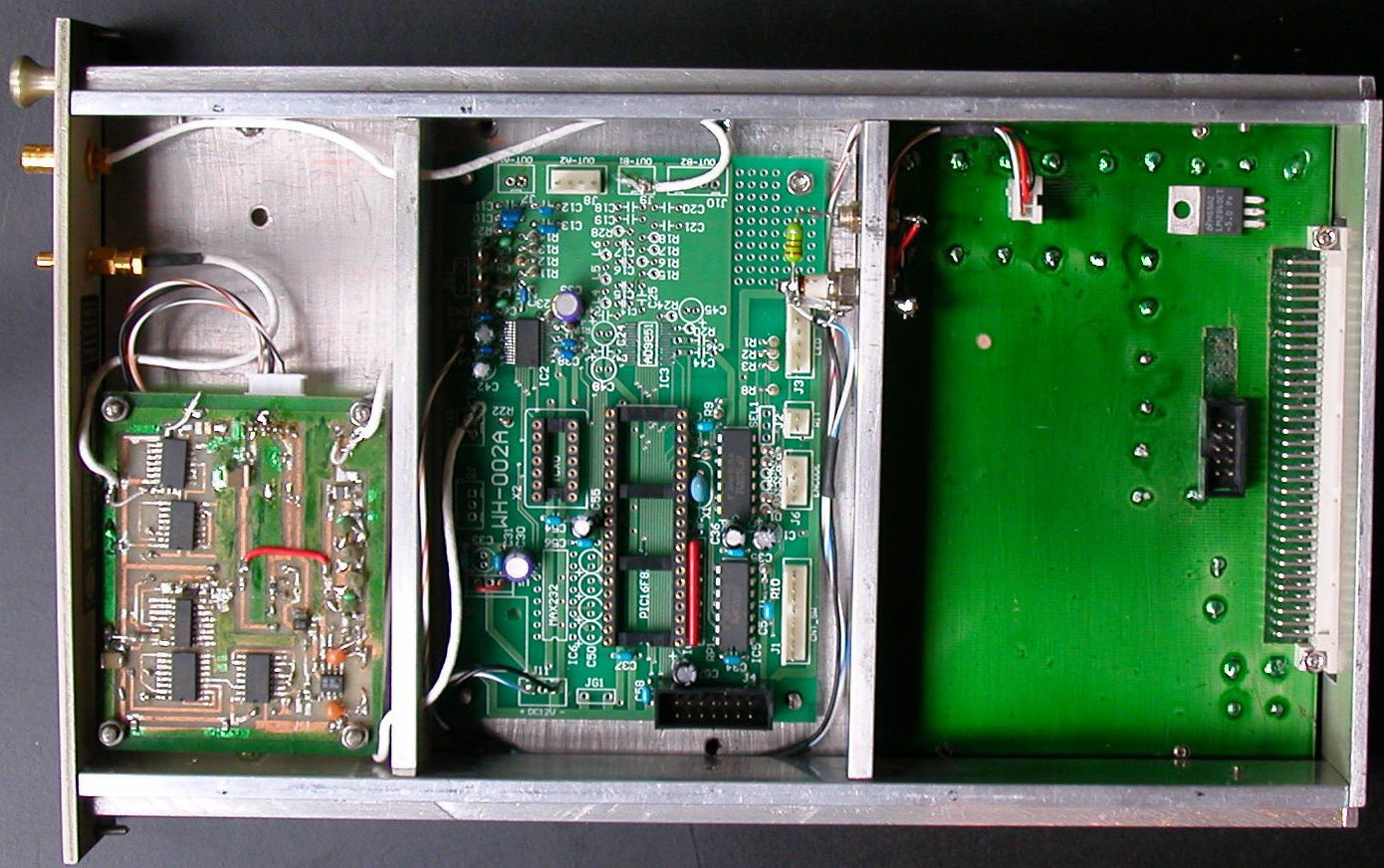

上部より見たダウンコンバーター、ユニットとユニットの間に電源ライン周波数切り替え等を収め、各ユニットには貫通コンにて、電源ラインを供給する。中央に先に作った同軸リレーが見える、中継端子はテフロン製の圧入方式ピンを使い、必要なところに立てて使用している。

(2008.6.13追記)

(2012.10.12記)

プリント基板の基板面保護用錫メッキ加工

LOのAMP部分で、ミニサーキット製とモトローラのリニアICで+23dbmまで持ち上げる、リニアIC間は、123MHzカットオフのLPFが接続され、極力不要輻射を軽減している。しかし、このあたりは実際に動かしながらトリミングしていかなければならないだろう。

40MHzのPLL回路で、右下の長方形の箱は、最近気にいってよく使っているTCXO PLLはPhilipsのHCT9046を使用している。

正面右側のユニットで、中身は左側がLOのAMP部分で、右側がDBMを使ったコンバーター部分から成り立っている。同軸リレーよりの出力を、使用するDBMのLO入力に必要なレベル23dbmまで持ち上げるAMP部分で、ここにはMCLとMOTOROLAのリニアICを使用し格段にLPFとATTが入れてある。

右側のSMAのコネクターがLOのOUTでDBMに入力される。POST AMPにはU310のGG AMPで、約10dbのゲインを採り、DBMの損失を補う。

写真左のように、机の上で小型卓上ボール盤を使ってプリント基板の穴あけ作業をするときなど、脇に固定しキリの先を拡大しながら穴あけがスムーズに出来る。また、アームは10mmのメッキ丸棒で出来ているので、アルミの丸棒を用意し交換すれば30Cmくらいは横に張り出せるので、作業範囲が広く取れる。

(2009.0329)

(2009.5.22)

無電解メッキは、左の写真のボトルに入って送られてきた。発注した250mgだとボトルの底部にわずかの状態であったが同量の250mlのお湯を入れると、ボトルの8割くらいになった。

この溶解液が使えなくなったら1000mg入りを発注するつもりなので、少量ずつ溶解して使っていきたいと思います。

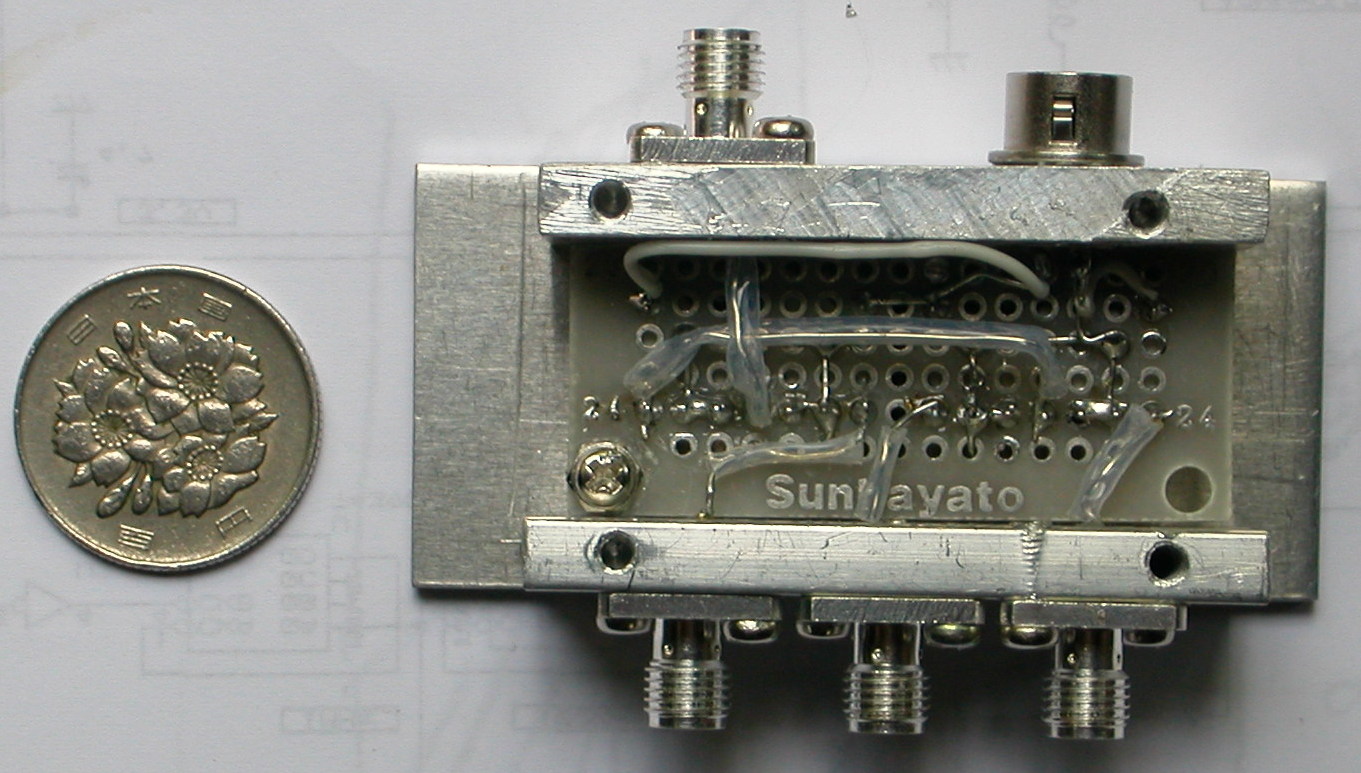

初めに製作したLO切り替え用の同軸RELAYだが、当初TELEDYNEの4回路用の同軸RELAYを用意したがケースの都合上もっと小さいのが欲しくなり、G5Yを2個使って製作した。200MHzjまでのリターンロスは問題なく使えるので、これで由とした。

受信機のPLLのLOが動かなくなったので調べると、使用してあるスペシャルファンクションのICがだめになっており、入手は無理なので他の方法で何とか復旧しようと始めたのがこのユニットだ。

このPLL回路は、壊れたICでコントロール回路からのDATA及びADRESによりプログラマブルDIVの設定と10Hzステップの信号を作っていることがわかった。PLL自体の制御は650Khz-950KHzなのでAD9851で補完してやればなんとなく上手くいきそうな気がする。とりあえずDDSには西の方のを使って実験し、最終的にはコントロールも含めて自作したものに入れ替えることとした。

このユニットは、受信機の空きスロット用のめくらブタを利用し、そのスロットにピッタリ収まるように製作した。フレームは6mmのA5材を切り出し、横ブタは1mmの焼きいれジュラ板を切りだして製作した。左側の小さい基板は1MHzのリファレンスからDDSのクロック180MHzをロックさせるPLL回路で、真ん中がDDS

UNIT、右側のスペースがDATA変換用のコントロールが乗るスペースで受信機側の64Pのコネクター等を取り付けなければならなかったので、一枚のマザーボードにユニットを乗せる形にした。

このマザーボードを製作するに当たり、感光基板が大きなものが手に入らないのと、市販の感光基板の焼付け時間のばらつきが多いのに業を煮やし、自分で感光剤を塗布し焼き付けることとしたが、塗布の方法や、途中で愛用していたOHPシートがなくなり、しかもそれが製造中止になっていて、新たなメーカーのものを探したこともあり、最適な焼付け時間を探し出すのに手間取ってしまった。しかし、市販品に比べると短時間で(我が家では4分15秒)焼付けが出来、失敗率も1割程度なので都合がよく、また失敗しても感光液をふき取り、最初からやり直せばよいので、プリント基板の消耗がないのがありがたい。

しかし、ここでまたひとつ難問が持ち上がった。それは、2.54ピッチの64Pコネクターの穴あけだが、0.8mmのキリで等間隔に一直線に開けていくのは根気のいる仕事だ。これは冶具を作るより他無いと、簡単な冶具を作って開けたが、人間欲が出て、XYテーブルとまでは行かなくても、せめて一方向だけでも精密にスライドできるものが欲しい・・・と現在ラフなスケッチを書きながら検討中です。

手がけてから2ヶ月ほどかかって、ようやくここまできたが、この後最大の難関であるコントロール回路の自作が控えている。

当初PICでやろうかと考えていたが、色々調べるとAVRのほうが使いよいのではと思い、実験を始めたが、どうも頭が固くなっていて一向に進まない。

しかし、この機会にAVRが使えるようになったら、色々広がってくるだろうと頑張っている。

つづく