��������̓���

��V�s�X�n�����̎c��R����o��B

�A�v���[�`���猃�M�ŁA�t�߂ɂ͓��ݕ���������Ȃ��B

���ɃA�^�b�N������I�ԍz�R�Ղ��ƌ�����B

�F���̖铹�Ȃ��Ζʂ��AGPS����łЂ��o��B

�퉷�̗����͉��F�̌ő́A���_���Ⴍ120���ȏ�ʼnt�̂ƂȂ�B

���̕��_���͍������A�����̐��B�Ɣ�r����Ɨy���ɒቷ�ŏ����\���B

�����o��ƍr�n�̕��ꂪ����B

���_�̒Ⴓ���K���������z�ɑ����̔M��������ƁA�����𒊏o���邱�Ƃ��ł���B

�܂���C���ł�370���Ŕ��A��_������

�iSO2�j�ƂȂ�B

�O�B�t�߂������ς�炸�p����ԁB

�����͋�����

�u�������v�����₻������z���̌��f�ƌ��ѕt���Ăł���������

��

�u���_���z���v���_�̐��f���������f�Œu���������������B�d���E�p�Ȃ�

�Ƃ��Ď��R�E�ɗl�X�Ȍ`�ő��݂��Ă���B

�����Ɖ������₷���A��̑����i������ō����ނ̂͗�����

�iAg2S�j�ƕω����邱�Ƃ������ł���B

�����̃v�[���[�炵����\�B�t�߂ɂ̓��C���[���c��B

�ΎR�n�тł͉������łȂ��P�̗̂����Ƃ��đ��݂��A

����͉ΎR���K�X�Ɋ܂܂�闰�����f�iH2S�j��

��_�������iSO2�j�������ʼnΎR���ӂɗ������������R�ƂȂ�B

���̐�ɂ́B�~�Y�o�V���E�̌Q��������B

���{�̗����z���͂��ׂĉΎR���ŁA

�u�z�����z���v�}�O�}���番�������M���E�K�X����̊���ڂŗ������A

�u���a�z���v�J���f���Ȃǂŕ��C�ɍ������Ă������_���܂ޓD�E������`���A

�u���؍z���v�ΎR�K�X���̗������Ό��╬�C�E�ŏ����Ăł����z���A

�u�n���z���v���Ό��╬�C�E����n�Z�����������d�����Ăł����z��

�Ȃǂɕ��ނ����B

���[���̈�\�B

�O�Ԃ�410�������x�̃i���[�ő傫���A�[����`���Ă���B

�t�߂ɂ͋��O�B�A�O�B�A���l�B�����݂��Ă����B

�����ɂ̓��C���[�̈�\�B

�����O���̃�12mm���x�B

���炭�����̍��ՂŁA����͌�ɏؖ��Ɏ���B

��̎c��Ζʂ��A�O�B�Ƌ��l�B�B����T���ĕ�������B

�吳�������珺�a�ɂ����Ă̎����́A

�����Ƃ≻�w�@�ۋƂ̔ɉh�ɔ��������z�������Y�K�͂����܂�B

�����Ĕ��������͖̂��v�����O�B�̍B���ł���B

�����H��ŕK�v���u�N���t�g�p���v�v�h�C�c�ꁁ�����p���v�A�������̌���

�������ɕs�������O�j���������A

����ɂ͗����i�g���E���iNa2S�j���g�p����A�܂܂��̂͗����iS�j�ł���B

���v�B������`�����ށB

���[�����Ȃǂ̉��w�@�ې������ɂ�

���Y�f�iCS2�j���g�p����A������܂܂��̂͗����iS�j�ł���B

�B�������͌��������v���Ă�����̂́A

�x�ۍH���c��A�h�����Ă̌��Ԃ�����B

�������Ȃ���A���B�͕s�\���B

���Ȃ��Ζʂ�o��A����ɏ㕔��ڎw���B

�펞�F���Z���Ȃ鏺�a19�N�i1944�j�ɂ͊�Ɛ����߂ɂ��A

�����E

�y���Ȃǂ�

��K��9�����z�R�������A�啔���̗����z�����x�R�ƂȂ�B

�X�ɐi�����B�t�߂ɂ̓��[�����c������B

���A���N�����̌R���i�C���ǂ����ƂȂ�A���a21�N�i1946�j10�z�R�ł����������z���́A

���a28�N�i1946�j�ɂ�36�z�R�ɑ�������B

���[���̉ʂĂ�s����ɂ͍B���A�����B�̐���̉ʂĂł���B

�I�V�@��̗����z���͑��z�R�ɔ�r���A���Ȃ����������ŋN�Ɖ\�ł���A

��z�����Z�p�͂��K�v�Ȃ��A�����z�R����C�ɂ��̎����ɉh����B

���Ă�ꂽ���[���B�B

�R�����������ȍ~�͗������i�̖\�����������A�㏬�z�R����C�ɕR�A

�Ȍ�R�z�R���𑼍z�����Y�����ŕ₢�A�N��20��t�̐��Y���ێ����ꂽ�B

����͓|�ꂽ�����̎x���ł���B

�X�ɎR��̐V�܍B����A

�A�v���[�`�|�C���g�̊C�݉����܂ŁA

�����̋L�ڂ��z���}�ɂ͂���B

�W�����҂��Ƃ����͐A���̖����Y���R���B

�����ɂ͗����������܂܂�Ă���A���̂܂ܔR�Ă���Η����_�����������A

����͌��Q�̌����ƂȂ�B

�Y���R�̏�ɂ͗������̈�\������B

�����A�����͕i������̂��߂����ɒE������Ă������A

���Q��肪�����������a42�N�i1967�j�u���Q���{�@�v���{�s�����B

�������̈�\�͉��˂̂悤���B

���Q���Љ��艻�����ȍ~�A�d���̒ᗰ�����͊�{�����ƂȂ�A

�E���ɂ���������̐��Y���A�����z�R���ނ̗v���ƂȂ��Ă����B

���˕t��

���ˏ�ɂ͒��|���̊�����������B

������110���ŗn�Z���邽�߁A�z������ȏ�ɉ��M����Η�����������B

�����@�Ƃ��Ă̓_���j�@�A���R�@�i�g�����L�j�A�Ď�@�A���C���B�Ȃǂ�����B

���̒����̓|�b�g�i�ۊ��j�ƌĂ��B

�_���j�@�͕��q�ɕi��80���ȏ�̏��ؗ���������

300�����x�ɔM���A�\�ʏ�̗��������������B

���R�@�i�g�����L�j�͍ł����n�I�Ȑ��B���@�ŁA�z���ƔR�āA�n�Z����������A��������50�`55���B

��_�������A�������f�̉��Q�A�����Đ��i���s�����������ƁA

���K�͍z�R�Ő��̔R���s�����Ɏ{�H���ꂽ���@�ł���B

��������z�R�ł͂��̏Ď�@���{�H���ꂽ�B

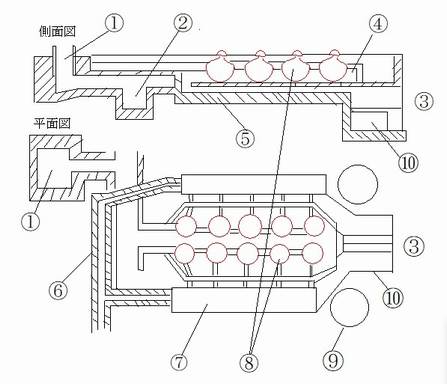

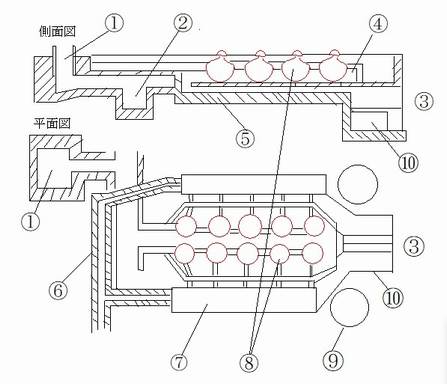

���炩���ߔM�����|�b�g�i�ۊ��j�i�G�j�ɍz�����A�����i�B�j����Ίi�q�i�I�j�ŐΒY�Ȃǂ�R�āA

���i�����i�D�j�Ə�i�����i�C�j��ʉ߂����M�C��p���āA

220���Ń|�b�g�ꕔ�ɗ������͐ρB

450���ɕێ�����Ɨ����͋C�����ăR���f���T�[�i���a�ʁj�i�F�j��ʉ߁A

��p����t�̂ƂȂ��������𗭊��i�H�j�ōd��������B

�C�̂Ƃ��ď����������ؗ����͉ؑ��i�͂Ȃ���j�i�E�j�ňꕔ�ߏW����B

�]��M�C�͑剌���i�A�j��ʉ߂��A���ˁi�@�j�Ŕr�C�����B

�����i�B�j�t�߂ł���B

����42�N�i1909�j���Ɏn�܂����Ď�@�́A���̌�ł����y�����A

���{�����B�p�Ƃ�������B

�܂����̕����i�B�j�ŐΒY�A�d�ށA�R�[�N�X�A�d���Ȃǂ�p���ĔM������������B

�\�z�ɂ͐ԗ���20,000���A�ωΗ���850�����x��p����B

�ωΗ����͑ωΓx1,630�`1,970�����x�ł���B

�����i�B�j�A�����i�C�D�j�A�R���f���T�[�i���a�ʁj�i�F�j���̔z�u�ł���B

�����i�B�j���琅����9�`11m���i���鉺�i�����i�D�j�A�㕔�܂�Ԃ��ĐL�т��i�����i�C�j�B

���̏㕔�Ƀ|�b�g�i�ۊ��j�i�G�j�����܂�A�O�����R���f���T�[�i���a�ʁj�i�F�j���B�i�}�E�Xon�j

���ꂪ���߂�ꂽ�|�b�g�i�ۊ��j�i�G�j�ł���B

���̒ꕔ�ɉ����i�C�D�j������A���̃|�b�g������������M������̂ł���B

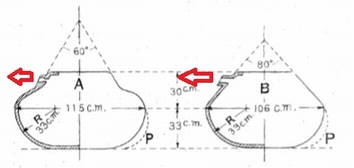

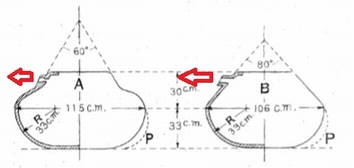

���̏������͒��a1,150mm�A�[��630�o���x��450�`525�s/�ƂȂ�B

���̂悤�Ȓ��|���̏d���ȊW�Ŗ����A

���ۂɂ�10�`14���ԘA���ʼnΕ����s�����߁A

���̊ۊ��̎�����8�`18�����ƂȂ�A�g�p��͓��ցE�j�������B

�|�b�g�i�ۊ��j�i�G�j�̒f�ʐ}�ł���B

�C�����������͏㕔�̃p�C�v������ʉ߂��āi�Ԗ��j�A

���̍H���A�R���f���T�[�i���a�ʁj�i�F�j�֗��ꍞ�ށB

���ꂪ5����ԃR���f���T�[�i���a�ʁj�i�F�j���B

���a750�`900�o�̉~���`�Œ���6�`9m�A�O���ɉt�������̗��o��������A

��������o���Ȃ���X��10�`15���ʼn���A��p����Ă����B

�t�����W�Őڑ�����Ă���̂́A���������������ł���悤�ɁA

�����\���ƂȂ��Ă邽�߂ł���B

�R���f���T�[�̃��C���@�\�͋C�����������������p�t�����邱�Ƃł���B

�����i�B�j�ƕ���ŃR���f���T�[�i���a�ʁj�i�F�j�̔r�o���ł���B

�����ł̔�������

SO2+2H2S=3S+2H2O�ƂȂ�A�܂�

��_�������i�����_�K�X�j�Ɨ������f���������A�����Ɛ����������邱�ƂƂȂ�B

���Ȃ��͏o�����������c��B

���̌�A�����i�H�j�ɗ����߂���A���̎�O�ɂ͈�i�̉���������B

����͗����Ɠ����ɏ������ꂽ��f��Z���j�E�����d���ŏ������邽�߂̂��̂��B

���ꂪ�͏o�����̎M�A�����i�H�j���B

�����œK���܂ŗ�p�̌�A�^�ɛƂ߂Č`��𐮂���B

��������75%���x�A�K�v�Ƃ���R�������i1t������3,000�`4,000kcal�Ɣ�����ł������B

�����͉ؑ��i�͂Ȃ���j�i�E�j�Ղł���B

�ꕔ�������������͂����ŕߏW�����B

���ʂȂ��}���Ă���悤�����A�ۊ��̑ѓd�ɂ�藰���̋C�����}�������ꍇ���������B

�ؑ��̘E�ł���B

����͍����̎x�����B

��600m�̍�����p���āA�������^�������悤���B

�V5�B�t�߂Ń��[�����Ζʂ��B

�Ď�@���ߑ�I��

���C���B

�́A

�I�[�g�N���[�v�Ƃ����������C�e����g�p����B

���[����6�s���ׂ̍����̂ŁA�����N�_�ƏĎ折�Ԃ�����ł����悤���B

�������C�e��ɍz�𓊓����A���C�𐁂����݁A

�����E���M���邱�Ƃŗn�Z��������@�����C���B�ł���B

�i�}�E�Xon)

�i�}�E�Xon)

�O�Ԃ�510�o���x�̋��O���B

�I�[�g�N���[�v�͍|���ŁA

�ώ_�^�C���̓������{���Ă���B

�i�}�E�Xon)

�i�}�E�Xon)

���C������

�~�b�V�����̂悤�ȕ��i���R�^�|�̃C�P�[���ŕ����Ă���B

�I�[�g�N���[�v�ɍz�𓊓���A�e�ϔ�2�{�̐������A

�h�a��A�����C�𐁂�����40����150���܂ʼn�������B

�i�}�E�Xon)

�i�}�E�Xon)

�v�[���[�₻�̎Ԏ����X�ɖ��v���Ă���B

�I�[�g�N���[�v����4�`5kg/cm2�ƂȂ���3�`5���Ԍ�Ɋh�a��~�A

�ꕔ��藰���r�o�A���V�[�o�[�^���N�ŕۉ��Òu�A��ߌ㐻�i�ƂȂ�B

�`�F�[����J���A�M�����F�Z���c��B

���C���B�͏Ď�@�ɔ�r���Ă����Q�������A������80���ƍ������ł���A

�R����1t������1,700kcal�Ɩ��ʂ̂Ȃ��ߑ㐸�B�@���ƌ�����B

�����̋N�_���ɂ̓v�[���[��ˑ䂪�c��B

���������C���B�̒Z���͍z�̐����◱�x�����ɐ��i�i�������E����₷�����ƂŁA

�܂萻�B�O�i�K�ł̕��V�I�z�Ȃǂɂ��z�Εi�ʂ̌���A�ώ������s���Ȃ��Ƃł���B

��5�B���ʂɂ̓R���x���[�Ȃǂ̈�\�������B

�������������̔��o�A�����ւ̐ύڂ��s���Ă����悤���B

���ɂ͋@�ւ�����B

����͉��^����f�B�[�[���G���W�����B

�o��20�n��/500rpm�A�����N���1953�N��(���a28�N��)�B

�R�����R�@�i���j�������}�[�f�B�[�[���i���j�ɕϑJ��������̑㕨���B

���炭�������R���x���[�̉ғ��p�̋@�ւł��낤�B

�����A��^�Ŏn�����舵������������f�B�[�[���G���W�����A

���^�����n����������A�_�Ɨp����|���v�쓮�p�ɕ��y�������i���B

���䂩��]�ލz�R�ՑS�i�B

�����A�������B���̓K�X�ނ̕��U���悭���邽�߁A

�J���I�Ɍ��z�����B

�V�z���t�߂���ĂэB���̒T���Ɍ������B

���J�͍\���̍z�̊�����W���A

���B�̑S���тɐr���������e�����y�ڂ��B

�㕔�ɂ͐A���̖����A�����̃Y���R���B

���J��h�����߂ɁA���B���̖��x�����߂�ƁA

�K�X�̊g�U���s�\���ƂȂ�B

�Ȃ�Ƃ��Y���R��o��B

��_�������iSO2�j�������10������2�̔Z�x�ɂȂ�ƁA

�l�̂ւ̊댯�����O�����B

�Y���R�̃s�[�N����C��ՂށB���㉜�ɂ͖ڗ�������\�͂Ȃ������B

�Ď折�̌���������o������A�t�������������ꍇ�A

�����ɒ����Ė\�����邱�Ƃ��������������B

�X�ɓˑR�A�t�����W�t���̔z�ǂ��]����B

����͎g�p�ς݂̃R���f���T�[�z�ǂł��낤�B

�s�v�c�Ȍ��i���B

���R�����B�t�߂������낷�B

�����̕��H������\��������B

�z���}�ł͋��O�B�ƌĂ��t�߂��B

�@�ւƃ^���N�A�ǂ���Ђǂ����H���Ă���B

�R���v���b�T�[���������j�b�g���B

���܂Ȃ����Ă݂悤�B

�@�ւƃ^���N�A�ǂ���Ђǂ����H���Ă���B

���a30�N��㔼�A�ΒY�ɑ���Ζ�����ʂ��N�X���債�Ă����ɏ]���A

��������̐��Y�͋}���ɑ������Ă����B

�f�B�[�[���G���W���Ƌ���ȃX�N�����x���g�̃v�[���[���ˑ�ɍڂ��Ă���B

�����̗����z�R�̐��Y���͏��a43�N�i1968�j�ɍő吔�ʂ�26��t���݂����A

��������̕��Y���ł��邪�̂̒�R�X�g�ɂ͑����ł��ł����A���N���琶�Y��������B

�����}�[�@2LDL�^�A���b�J�[�A�[����b�V���A�W���X�^�[����̃X�v�����O��������B

���a45�N�i1970�j�ɂ͍z�R����10��t�ɑ��A�������24��t�Ƃ��ɋt�]���A

���̗����z�R�̕R�����������ƂƂȂ�B

���k��C�Ŏn������_�C���f�B�[�[���A�܂�O�H�d�H�Ƃ̑O�g�ł���B

�����ď��a47�N�i1972�j�Q�n�������z�R�̕R�ɂ��A

���{�����̂��ׂĂ̗����z�R���p���������B

�@�֕t�߂̋���B�Y���R��o��B

�Y�z������z�R�Ƃ͔�r�ɂȂ�Ȃ��A

�}���Ȑ��ނƕR�A���ꂪ�����z�R�̔߂��������ł���B

�X�ƊC�ݐ��̒N�����Ȃ��u�⊴�̒��ɁA�����̈�\���ł����B

�Ȃ����݂ł͔N��176��t�ɂ��y�ԉ�����������Y����A

���̂������������60��t�A�c��͗A�o���ꂻ��9�������������ł���B

�����܍B��

�߂�