かなり前から何とか簡単にパターンを作れないか模索していた。市販の感光基板を使って作るのが一般的なようだが、感光基板は 1.6mm 厚が標準で、薄手のものは 50 ミクロンのフレキシブル基板のみ。感光基板を使う場合は他に結構道具が必要になる。また、感光スプレーなるものも市販されているようだが、製作工程は感光基板で作るのと同様の道具が必要になる。

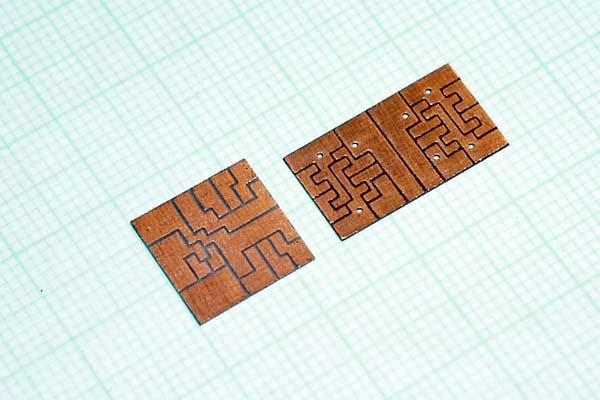

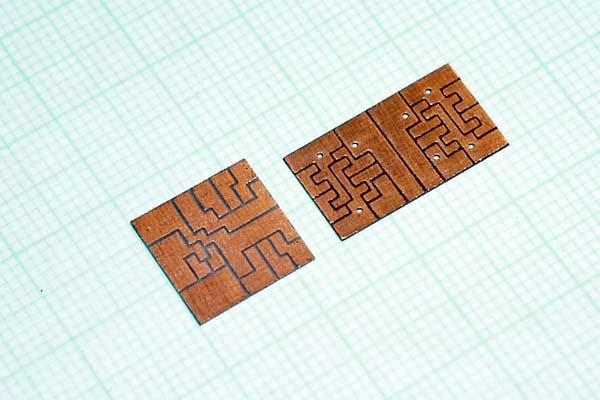

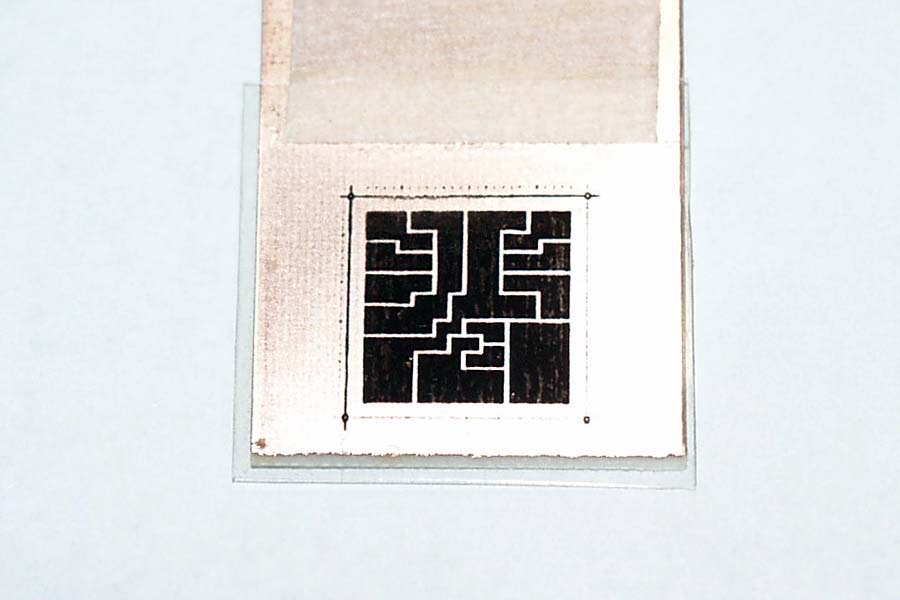

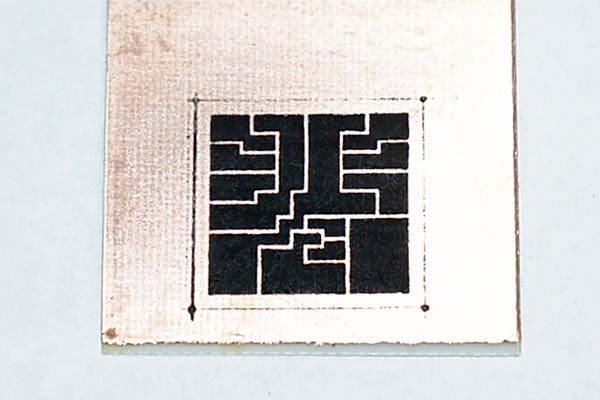

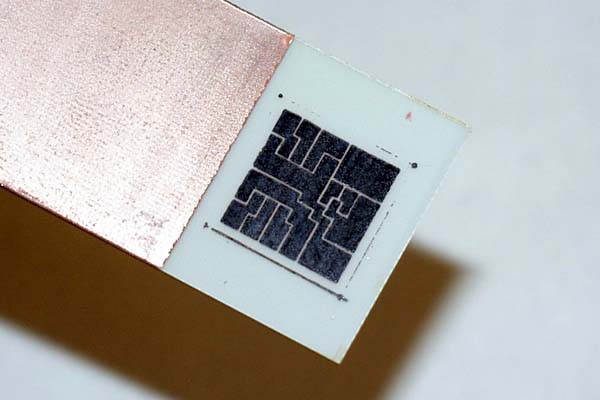

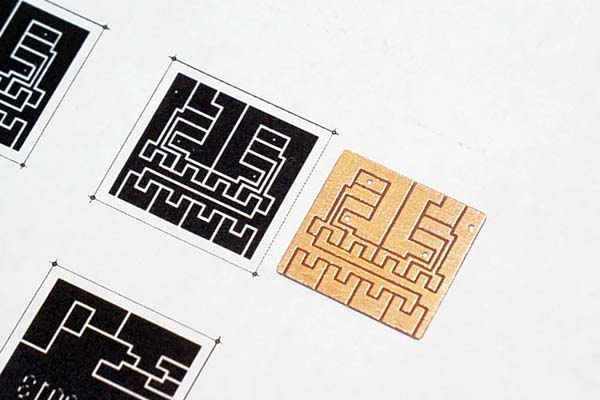

いろいろ試行錯誤の結果、市販されている安価な材料で簡単にプリント基板を作る方法を考案した。まずはその仕上がりを見てほしい。画像手前は赤外線受信機 IRXA301 の基板で 0.2mm の両面ガラスエポキシ基板を使った片面だけのパターン。 12mmx12mm のサイズでスリット幅は 0.25mm 。もう片方の基板は 18mmx10mm で裏側にもパターンがある。

プリント基板を作る上で私が使用した機材は以下の通り。手持ちのものを利用したが、他にもっとよい材料、よい方法があるかもしれない。

| パターン描画に使用したソフト | Photoshop 6.0 | 原寸パターンが出力できればどのようなソフトでも可。多分もっと簡単にパターンを描くことができるソフトがあると思われる。 |

| 印刷に使用したプリンタ | NEC PC-PR1000LW | トナータイプのプリンタならどのようなものでも使えると思う。 |

| 使用した転写用シート | OHP シート | 100 ミクロン厚のものを使ったが、他のものでも問題ない。有隣堂で手書き用として 1 枚 60 円で販売していた。 |

| 使用した離型剤 | ポバール系水溶性透明離型剤 (PVA) | ブルーもあるが透明の方が使いやすい。東急ハンズで 200g 入りを調達。 |

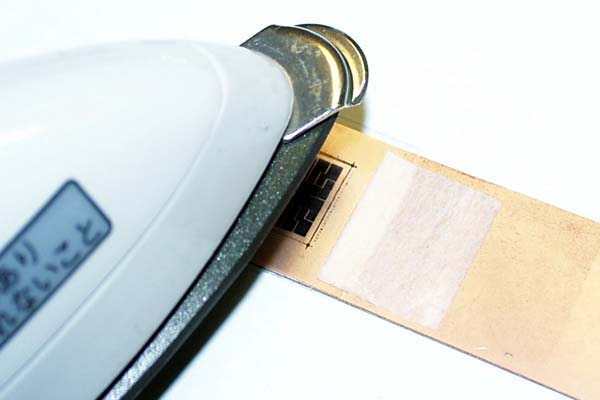

| 使用したアイロン | 松下電器製自動裁縫こて NI-207F(80W) | ごくふつうのアイロンでも問題ないはず。 |

| エッチング液(塩化第二鉄) | 結晶タイプのものをお湯に溶かして使用 | 液状のものでもよい。 |

| 他の道具類 | カッタナイフ、ヤスリ、油性ペン、定規、筆、マスキングテープ、スチールたわし等 | スチールたわしは強固に貼り付いたトナーを落とすのに便利。 |

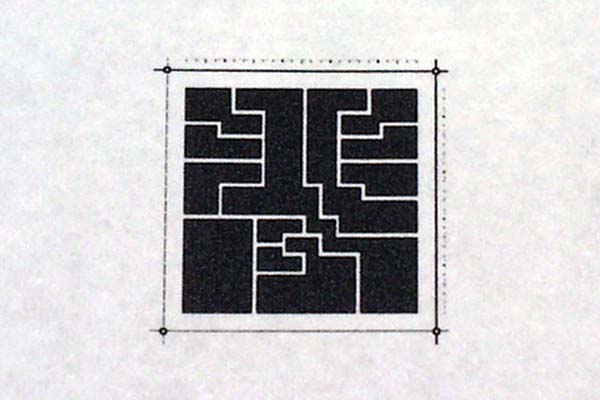

転写パターンはあらかじめ実寸でプリントアウトできるようにスケールを考えて描く。私は Photoshop を使って 1cm を 200 ドットで描いた。転写することになるので反転したパターンなるように気を付ける。まずそのパターンを普通紙に実寸でプリントする。これは印刷される位置を確認するため。

ここで OHP シートに離型剤を塗って下処理をする。プリント用のトナーにはカーボン粒子の表面に樹脂がコーティングされている。印刷するときにこの樹脂を熱で溶かしてプリント用紙に固着させるので、 OHP シートに印刷されたトナーは簡単に剥がれない。今回は OHP シートに一度印刷されたパターンを再度プリント基板に転写するので、OHP シートに印刷されたパターンはできるだけ簡単に剥がれるようにしたい。

そこで思いついたのが水溶性の離型剤。ポパール (PVA) 系の離型剤で青色と透明がある。以前カーボンプロペラを作ったときに東急ハンズで調達した透明のものが手元にあったので使ってみた。この離型剤を OHP シートの表面に筆で塗り、ドライヤで乾燥する。普通紙に印刷したパターンの上にこの離型剤を塗った OHP シートをテープで貼り付け、プリンタにセットして転写パターンを印刷する。同様の方法で 2 枚の転写パターンを作る。

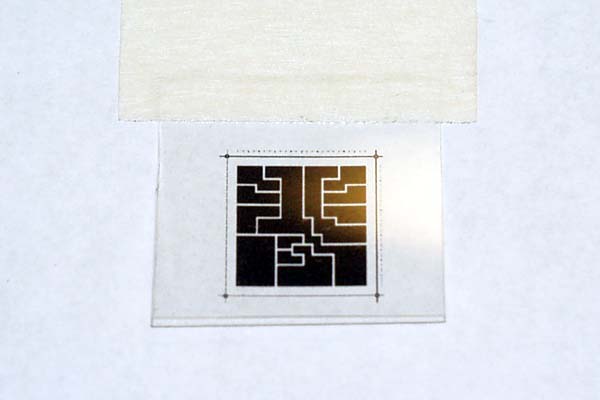

水洗いした基板を十分に乾かし、 2 枚目の OHP シートを基板上の転写パターンとぴったり重なるように合わせ、もう一度アイロンでパターンを転写する。このときは 1 回目より押さえる力を弱くする。 2 層分のトナーが溶けすぎるとパターンがつぶれてしまうからだ。基板が冷えたら 1 回目と同様流水の中で離型剤を溶かして OHP シートを剥がす。下の画像はパターンをアイロンで 2 回転写したもの。

両面にパターンがある場合、一度に両面のパターンを転写するのは難しい。片面にパターンを転写したあとにもう片面にパターンを転写したら、作業台に裏側のパターンがくっついてしまい使い物にならなくなってしまった。かなりの高温でパターンを銅箔に転写するため、その熱が裏側のパターンを溶かしてしまうからだ。そこで片面だけパターンを転写してエッチングまで済ませ、あとからもう片面を同様の方法でエッチングして仕上げた。最初のエッチングの時に裏側の銅箔が溶けないようにテープを貼って保護し、次のエッチングでは仕上がったパターン面にテープを貼って保護した。パターンの表裏に位置あわせの目印を付けておき、片面のエッチングが完了したら目印のところに細いドリルで穴を開け、裏の目印をその穴に合わせてアイロンで転写した。