インドアエアプレーン用のスピードコントローラはほとんどが軽量に作られていることから放熱のことを考慮していない。 Micro6 も例外ではない。 3 セルの電源で HS-50 サーボを 2 個同時に動かすとレギュレータ IC は短時間で異常な熱さとなる。放熱を考慮すれば 3 セルでも何とか使えそうである。そこでレギュレータ IC のパッケージ部分のシュリンクを切除してアルミの放熱板をつけた。実際の飛行でも問題なく使うことができた。ところがこのスピードコントローラに限ったことではないが、スロットルのコントロールが滑らかに動かない。また同じスロットル位置でも周期的に出力が変化する。重いプロペラを回す場合はその慣性でさほど気にならないが、軽いバルサのプロペラを回したときには顕著である。 PIC 内部でかなり複雑な制御を行っているのである程度は仕方がないが、分解能とともに不満がある。

結局作る以外に解決できないと考えた。レギュレータ IC は既に調達してある。今回の回路図。スピードコントローラのプログラムは以前と同じ SPEED CONTROLLER micro02.hex for PIC12C509A を使う。使用パーツはこれだけ。 3 セル用として作るが 2 セルでも問題なく使える。一番重要なレギュレータの放熱を考慮した設計とする。

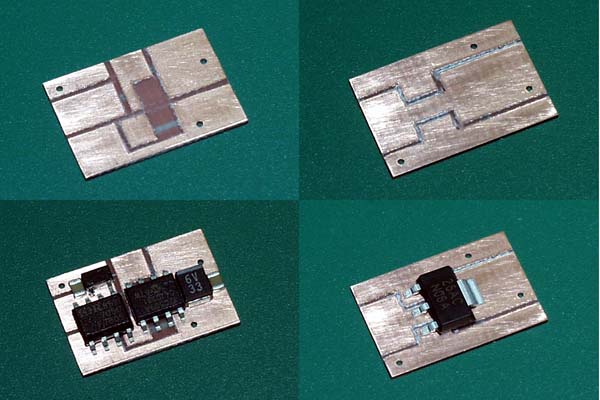

3 セル用となると搭載する飛行機もある程度大きくなるので特別に軽く作る必要もない。そこで今回はプリント基板を使うことにした。 0.5mm 両面ガラエポ基板を使う。銅箔を最大限放熱に利用し、更にレギュレータ IC のパッケージにアルミの放熱板を付ける。

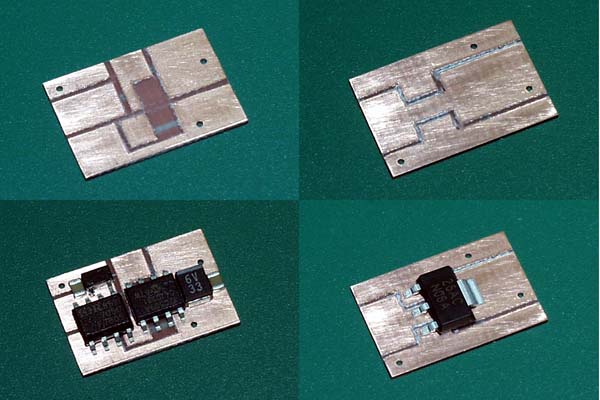

今回も簡単なパターンなのでエッチングをしないでカッタナイフでパターンをカットした。やってみると意外と簡単である。なるべく直線的なパターンになるように部品の配置を考える。実際にプリント基板の上に部品を並べてスリットの必要な個所に鉛筆で印をつける。その印の左右にカッタナイフで切り込みを入れ、スリット部の銅箔を剥がす。スリット幅は約 0.5mm ほど。今回はレギュレータ IC だけ裏面につけて、裏面の銅箔全体を放熱板とした。スルーホール処理は 0.65mm のドリルで穴を開け、 0.6mm の銅線を通して両面から付けした。部品付けの完了したスピードコントローラは 0.8g 。コネクタケーブルを配線してシュリンクチューブを被せた。あとでレギュレータ IC のパッケージ部分のシュリンクチューブを切除して 0.4mm のアルミ板で作ったプリント基板と同サイズの放熱板をボンドサイレックスで貼り付ける。

プリント基板は 11mmx16mm の大きさに仕上げることができた。作るときは一回り大きくカットして、部品を付けした後に余分な部分を削り落とすと作りやすい。レギュレータ IC を基板にはんだ付けするときも放熱を考慮してチップ裏面に少量のボンドサイレックスを塗布した。完成した micro02B スピードコントローラ。重量は 2g 。放熱板も一緒にシュリンクしたほうがスマートだが、放熱を優先するためにこのような仕上げとした。

今回はモータのドライブ電圧が高いのでショットキーダイオード(フライホイールダイオード)を使った。 Li-Polymer 電池 3 セルの電圧でモータを回してみたが、 36 ステップの分解能を持つスピードコントローラの滑らかさも申し分なく、二つの HS-50 サーボを同時に操作してみたが、レギュレータ IC の放熱も十分である。