4.岩石薄片の作成方法

独立行政法人産業技術総合研究所の薄片製作工程のホームページや「岩石薄片の作り方」(加藤正一著、ニュー・サイエンス社、昭和58年)などを参考に当方の作成方法を紹介させて頂いてます。但し、出来た薄片は2流から3流品ですが、顕微鏡を見る技術も同レベルかそれ以下なので、丁度それなりに釣り合いは取れているようですが。

今現在、薄片製作で問題になっているのは次の3点です。

①切断機で岩石を切るものの、岩石が切れなくなってきています。柔らかい凝灰岩なら切れますが、斑岩や熔結凝灰岩が切れなくなっています。これはブレード(切断歯)に問題があるのか、あるいは動力の弱さか。あるいは技術の問題か。

②スライドグラスの貼り付けで、カナダバルサンの使用方法の難しさ。塑性状のカナダバルサムを溶剤によって液状に変えて使用するようなのですが、その溶剤が入手できない。そのため、他の方法を使用したりしていますが(例、EUKの使用)、満足のいく結果にはなっていません。

③岩石切断機を住宅内で使用しているため、その切断音が気になって、十分使用できない状態です。一戸建てならそうでもないのでしょうが、集合住宅なため、近所迷惑にならないか、と思い常に気を使っている状態です(2010/1/4)

岩石薄片作成法

終了

|

|

|

これは岩石を小さく子割(こわり)にすればいいのですが、研磨作業の困難さを考えれば、やはり岩石切断機でチップを作ってもらうのに限ります。

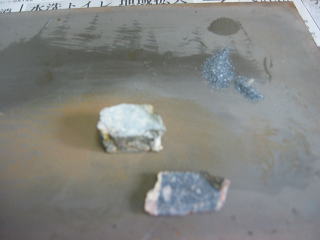

チップの大きさは一般的に縦20~25×横30~35cm×厚さ1cm前後のようです。実際は岩石の形により、このようにはならなくて、不規則な形になる場合も多いです。 |

|

写真は机に据え置き型の小型簡易切断機(H36×L46×W25cm)。岩石の高さは5cmまで、家庭用100V電源のため動力は弱い。プレートに載せて手で押していく。途中で動きが止まりそうになる。水は貯槽式のため、削りくずがプレート上に溜まりやすい。岩石の固定は油粘土を使用して、手で押さえる。モーター音は静かだが、岩石の切断音がかなり高い。

また、切断歯はダイアモンドの粉が埋め込まれており、高額(一枚3万5千円です)。 |

|

|

| 元の岩石(切断可能高さは5cmまで) |

長方形にするため、チップ製作は5~6回切断機を動かすことになり、30分程度必要。 |

ページトップへ

|

|

#320あるいは#600番台で最初に研磨。次いで#1000番、#2000台で研磨。

最初の研磨で、表面のざらつきをとり、平らな面に仕上げる(5~15分間程度)。次いで#1000番、#2000台で磨き上げる(計5~10分程度)。 |

|

|

| 自宅の机の上に鉄板(ホームセンターで購入)を置いて、カーボランダムC#320あるいは600で磨く。 |

ついでガラス盤上でアルミ系研磨粉A#1000(11.5μ)、#2000(6.7μ)で磨く(光の乱反射を少なくするために)。 |

ページトップへ

|

|

接着剤はレークサイトセメントを使用。

使用法はホットプレートでスライドガラスとチップを温め(約130度)、スライドガラスとチップ上にレークサイトセメントを押し付けて溶かし、チップをガラス上に押し当て気泡が入らないように密着させる。しかし、レークサイトセメントはとても取り扱いが難しく、熱すぎると小さな気泡がたくさん発生し、低すぎるとすぐに固まり接着できない(カナダバルサムはさらに厄介)。 |

|

|

| レークサイトセメント(茶色で棒状のもの)。 |

ホットプレート(温度調節が出来る)でスライドガラスと岩石チップを温め、レークサイドセメントをそれぞれに押し付けて溶かし、貼り付けた状態。 |

ページトップへ

|

|

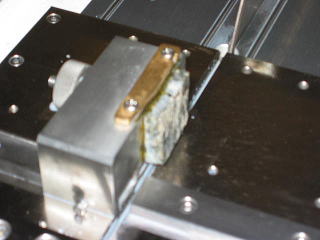

| スライドグラスに貼り付けた岩石チップはスライドグラスホルダーにより薄く切断する(二次切断)。切断後、チップは約0.2~0.5mm程度の薄さになる。 |

|

|

| 切断機に新たにスライドグラスホルダーを取り付け、そこにスライドグラスを固定させて切断する。 |

グラスホルダーによる切断後の岩石チップ。下刃式のためか、切断時、左上部にチップのかけが一部生じる。 |

ページトップへ

| 以上までが、薄片作りの前半です。ここからが後半になります。 |

|

|

二次切断後チップに凹凸などなければ、#600から鉄板で研磨。あれば凹凸に応じて粗い研磨粉を使用。そうでないと、研磨に多くの時間と労力を使ってしまう。

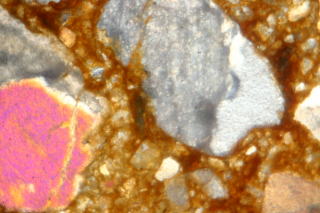

薄片の厚さが0.1mm程度、顕微鏡でやや明瞭な鉱物の形が出て、石英が赤や黄色の干渉色を示すまで研磨する。ここで特に注意しているのが薄片の偏(かたよ)り。いったん偏り始めると、自然には戻らない。偏らないよう肉眼と顕微鏡を見ながら平行に研磨します。

次に、アルミ系#1000の研磨粉でガラス板上で研磨しますが、その前にチップからはみ出たレークサイドセメントをカッターで剥ぎ取ります。これをしたほうが研磨作業が進みます。そして石英が薄い黄色になると(顕微鏡で観察しながら)次の#2000番代に移ります。この研磨粉が最終で、灰色の石英を目指します。 |

|

|

| #600番代。0.1mm程度になるまで鉄板上で研磨する。 |

0.1mm程度と思われる薄片の顕微鏡写真(クロス、10倍) |

|

|

| ガラス板状で#1000番、#2000番で研磨。偏りがないか常に肉眼と顕微鏡で観察しながら、厚さ0.03mmまで研磨する。 |

石英に少し黄色が残るが、片欠けし始めたので研磨終了。 |

ページトップへ

|

|

|

石英が灰色になれば終了です。偏りが生じるとすべての石英が灰色にならなくて、薄黄色で残る場合もありますが、あまり研磨しすぎるのは危険です。チップがなくなってしまいます。欠片でもあれば、この岩石のおおよそのことはわかりますからね。

次にカバーガラスを貼り付ける作業です。これは最初、接着剤にカナダバルサムを使いましたが、温める手間や塗布する技術が難しく、止めました。この代わりに、今は常温で粘性の低い「合成封入剤 EUK」(ニチカ製)を使用しています。これだとカバーグラスにガラス滴下棒を使って液体を塗布し、そのままチップに貼り付けるだけです。ただし、この封入剤は小さな気泡が出来易く、いったんカバーグラスを貼り付けると取り外すことが出来なくなる欠点があります。

最後に、スライドグラスやカバーグラスについた接着剤をラッカー薄め液で取り去ります。このあと、薄片ラベルを貼り終了。 |

|

|

|

| 合成封入剤 EUK(ニチカ製)とカバーグラス |

合成封入剤でカバーーガラス貼付し、ラベルを貼り付けた薄片(9月10日作成) |

|

ページトップへ