交流のプライド

まずは水没した一階通路を進む。本坑ケージ側の特徴を再確認しておこう。

日本初そして最大の

「両掛ケーペ式」ドラムにロープを巻き取らず、ヤジロベーのようにロープ両端に箱を吊るす

2本ロープ

「減速機」モータなどの動力をギヤ(歯車)の回転速度を減じてより力(トルク)を得る装置

付き交流巻上機(1.540kw)が設置され、

交流電動機(ACモーター)を

「低周波制御」周波数(Hz→ヘルツ=c/s)を落として、回転数を減らす制御

し、総合的な操作は手動運転であった。

二階の制御室を目指す。

巻上深度の増大と大型化に対応した

「二本策巻上方式」ロープ複数(2本)による運転方式。

の採用、

そして直結直流式巻上機(DC)が主流の時代に、経済的な減速装置付き交流巻上機(AC)を導入。

定トルク加速と定減速度自動運転をメインとした制御であった。

二階の小部屋にはひどく腐食した電動機(モーター)と発電機がある。

これがケージ側交流制御の要と言える低周波制御用発電機だ。

200kw 1,000rpmの

「かご型誘導電動機」巻線型に対して籠筒状の回転子を使用したモーター

丈夫で始動時は抵抗が高く、運転時のトルクは高いと直結されている。

200kVA 400V 2.5c/sの

「固定子励磁型整流子機」モーターの固定されたコイル部分を磁化して、

回転子と外部回路間で定期的に電流の向きを交換する発電機

(SK機)。

「主電動機」1,540kW 6,300v 50c/s 585rpm

の通常運転は50c/s(=Hz)だが、減速、低速域は

この発電機にて周波数を落として、

2.5c/sでの稼働を行い回転数を制御した。

昭和36年 据付時

昭和36年 据付時

上記主発電機の「励磁」(=れいじ)コイルに電流を流して磁界を作ること

用には、

2kw 1,500rpmの

「リアクションモーター」磁石等を使わずに磁力線の通りにくさを利用したモーター

回転速度変化が少なく、運転時には電源周波数に同期する

にて駆動する

「整流子型周波数変換機」誘導電動機等の二次励磁・速度制御などに使用される発電機

(RUF機)が用いられた。

これらは、元々の位置から移動されているようだ。

各銘板は劣化してほとんど見えない。

周波数のみを低下させて電圧を変えないと

「磁気飽和」電圧のかかったコイルが最大磁束密度を超えてしまう事

を起こし、回転数の低下したモーターは高温になってしまう。

マウスon

マウスon

付近にあるターボファンである。

回転が落ちて高温となった主電動機の通風用で、

室外空気をAAF社(米)製オートマチックエアフィルターを通過させてから電動機に入気させる。

その通路付近には箱型の機器が置いてある。

これは1959年(昭和34年)製造の『セレン

「整流」

交流を直流に変換すること。

器』だ。

交流を直流にするための、セレンという半導体の金属元素を使用した装置である。

セレン整流器と辛うじて読める銘板。

現在ではシリコンがその代用となっており、セレンは使用されない。

電圧「インターロック」一定の条件が揃わないと制御機器が稼働しないようにする安全装置

を用いて

「高感度継電器」機器を制御するためのリレーや保護のため電路を遮断する装置

を作動させるためにこのセレン整流器で変圧したのだ。

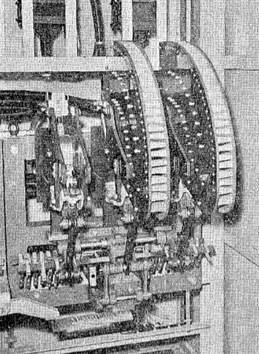

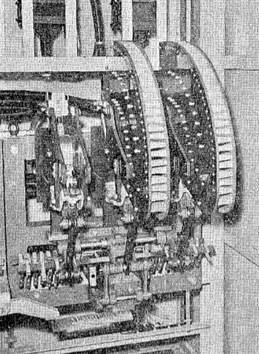

中央部には大きなキュービクル(制御盤)がある。

これは主電動機の一次側切替機で、50c/sと2.5c/sを遮断切替する

「電磁接触器」電磁石の動作により負荷電路を頻繁に開閉する継電器

が備え付けられている。

対地及び相間には6kv級絶縁を有している。

この時期は高圧電圧が3kvから6kvに移行する渦中の時期で、

交流巻上機として日本初の6kv級ということもあり、

この高圧気中電磁接触器は新開発されたものだった。

下部にある

「二次抵抗器」磁界によって変化する部分の電気抵抗

は

「自冷式グリッド」空気の対流を利用して放熱すること

で、

低圧電磁接触器と併せて、

10段階の速度/トルクの調整が可能であった。

マウスon

マウスon

主電動機の高速から減速、微速、加速を司った

「遮断器」常規の高圧電路の開閉だけでなく、短絡状態の異常電路の開閉を行う

である。

完成時は二台、現状が三台並列なのは、

後に確実性を図ったものと思われる。

完成時

完成時

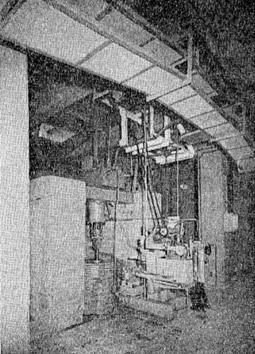

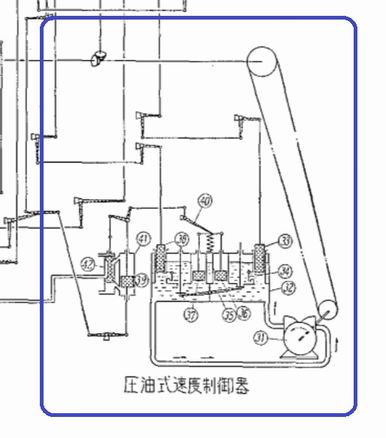

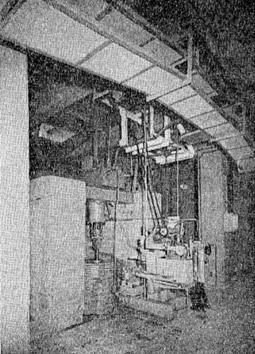

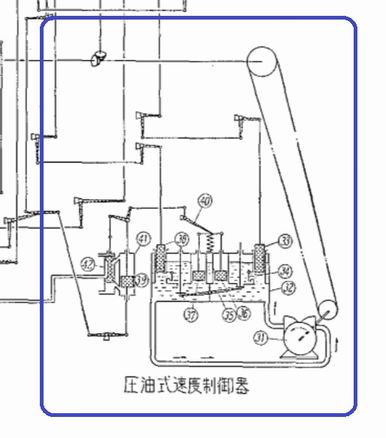

暗い通路を少し進むと、そこには複雑な機器がある。

奥には

「制動機関」ブレーキ装置

、そして手前にあるのは

「深度計校正装置」深度計の誤差を修正するために、ゼロ合わせを行う

と

「圧油式速度制御器」油の流れる量と圧力を利用して、その速度を計測制御

である。

昭和36年設置時の写真である。

半自動運転の心臓部とも言えるブレーキ装置、

そして速度を検出する油圧ユニット機関について紐解いてみよう。

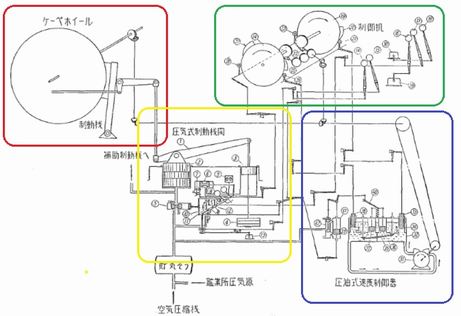

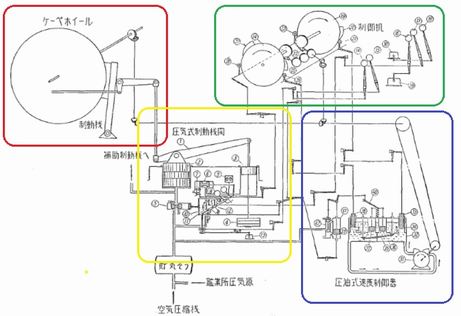

(赤枠)回転する

「ケーペプーリ」動力滑車=ケーペホイール

からの回転数を(青枠)圧油式速度制御器で抽出し、

深度等とともに(緑枠)制御机(運転室)に伝達する。

現状の速度を制御するための(黄枠)制動(ブレーキ)機関、その模式図である。

ケーペプーリの回転軸からギヤとシャフトを通じて、その回転が伝達される。

コンクリートを貫通し、

その軸は圧油式速度制御器に向かう。(マウスon)

マウスon 模式図

マウスon 模式図

その回転はギヤ/チェーンを介して圧油式速度制御器の油圧ポンプに繋がる。

巻上機の全速及び減速域における過速と坑口通過速度を監視し、

規定値を超えた場合には、自動的に常用制動機(ブレーキ)を作動させ、

過速/過巻を抑えて非常制動まで発展することを防止しつつ制御する。

マウスon

マウスon

チェーンを介して巻上機速度に比例した吐出量を発生する油圧ポンプ(31)が駆動される。

作動油は

「可変絞り弁」絞りによって振動・脈動を抑えつつ、流量調整を行う

(33ー東ケージ用/38ー西ケージ用)を通り、

弁室(32)にて吐出量の変化を圧力上昇として検出する。

弁室では弁室ピストン(36ー東ケージ用/37ー西ケージ用)の動きを空気圧を用いて、

「パイロット弁」流量調整を行う際に勢力を増やして、下流の機器の反応を高める弁

(42)により拡大増幅し、

「サーボモータ」回転数などを検出するためのモータ

(41)を駆動する。

その出力軸は常用制動レバー(黄枠ー1)にリンクし、

巻上速度の変化に比例した制動力を与える。

設定は全速及び減速域で規定値の12%を超過しないように、

また坑口通過速度が4m/sを超えないように調整されている。

また油温による動作変化を防止するため、

自動温度調整装置により

「作動油温度」油は高温で柔らかく流れやすく、低温で硬くなる

を常時50℃に維持してある。

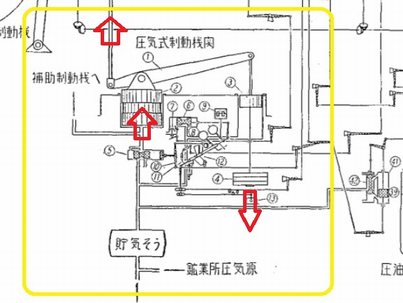

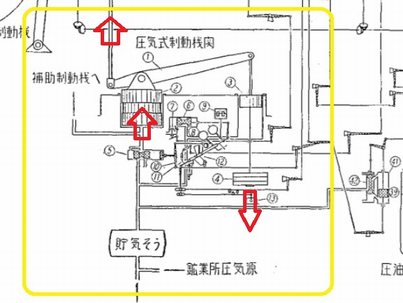

制動機関には主制動機と補助制動機があり、これは巻上機の生命線とも言える。

「シーメンス」ドイツの多国籍企業。かつては電信・電子機器メーカ、現在は医療や防衛等多角に及ぶ

式急速作動圧気制動機であり、定格押上力9,000㎏、定格空気圧5㎏/㎝2、

圧気式常用制動・圧気式非常制動・重錘式非常制動の三動作を行う。

写真は非常用の重錘(おもり)で、鋳鋼の比重7.2として250kg/枚×25枚=6.25tである

(黄枠)常用制動は運転室の常用制動ハンドルまたは圧気サーボモータにより制動圧調整器(5)を操作して行われる。

非常用制動は電磁石(9)を消磁することで作動し、それと並行して重錘(4)の保持シリンダー(3)の圧気が、

制御滑り弁(6)から絞り弁(8)に徐々に流れ、

巻上機が停止した後は重錘(4)の全制動となる。(制動は赤矢印方向)

ケージが坑口付近にある時には、深度計により短絡弁(7)が働き急速な重錘非常制動が働く。

また、主シリンダ(2)がトラブルで動かなかった場合でも、

速やかに重錘非常制動が作用する。

制動機関の

「圧気源」ブレーキ用シリンダは圧縮した空気で作動

は鉱業所の汎用共通レシーバから吸気していたが、

圧力が低下した場合は専用電動コンプレッサがロス0.254秒で自動起動し、

この容積3立米のタンクが急速充填される。

二階から常用制動レバー(黄枠ー1)の向こうの三階方向を見上げる。

万が一、突発的に常用制動と非常制動が同時に作動した場合、

常時、いずれか圧の高いほうが全制動となり、安全に停止することがテストされた。

マウスon

マウスon

更に進むと立坑巻上機分解工具掛との棚がある。

スパナ自体も全長900㎜程度もあり、

何もかもが巨大だ。

2階から外部の櫓方向を望む。

この直下、1,180mの坑底には、操車用のプラットフォーム1段、

人員昇降用プラットフォームが2段設けられていた。

脇の小部屋にはトイレが設置してある。

最終の巻上深さは1,221mに及び、これを120秒で巻き上げたという。

ロープ直径は54㎜、最大張力は60.6tに及んだ。

二階の通路奥には巨大なケーペプーリの下端が見えている。

直径5.5m、鋼板全溶接の円盤だ。

下部から望む機会は少ないのでよく確認してみよう。

ワイヤロープが絡まるプーリーである。

ロープの滑り防止のためのライニング、

そして軸受や架台も巨大で強固なものだ。

いよいよ巻上室、三階への階段だ。

上部からの腐食した雫を浴びて、

階段の劣化は著しい。

マウスon

マウスon

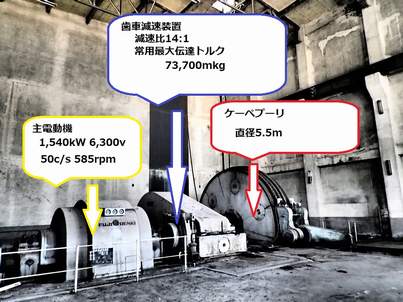

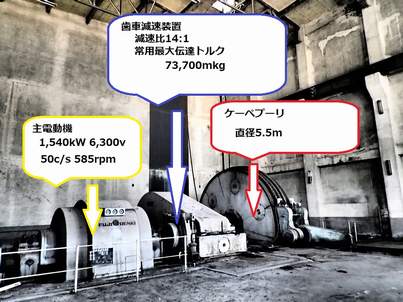

三階に上り巻上室全景だ。

電動機、減速機、ケーペプーリ、運転室、制御盤と目白押しだ。

このケージ側の方がスキップ側(ブラウンボベリ)より広いようだ。

配置としては制御盤を北側に、

電動機、減速機、プーリ(巻上機)を西側、

運転室が東側中央部となる。

マウスon

マウスon

巻上装置の配置を見てみよう。南側(左)から主電動機・減速機、ケーペプーリとなる。

中央にある歯車減速機のおかげでトルクが増幅され、

力の弱い交流ACでの制御が可能となったと言っても過言ではない。

マウスon 昭和36年

マウスon 昭和36年

直径5.5mのケーペプーリは鋼板全溶接の

「スキンストレス」溶接による歪を除去

構造の完全閉鎖式である。

西独デーマク社において模型試験が行われ、

強度においての確認がされた上、重量も軽減されている。

マウスon プーリ組立時

マウスon プーリ組立時

内部溶接組立用の穴はマンホールにて完全閉鎖されている(特許)。

有害な風切運転騒音もなく、外観も優美である。(現状1か所脱落)

この穴の密閉有無がBBC(スキップ)側との大きな違いである。

マウスon マンホール

マウスon マンホール

(スキップ側ケーペプーリ)

(スキップ側ケーペプーリ)

ロープライニング(滑り止め)は西独ベコリット社製の組み合わせタイプで、

なめし皮、ゴム及びキャンバスを張り合わせたもので、

ゴムの弾力が二次的に複数のロープ張力の差を自然に調整する効果がある。

ケーペプーリの主軸は常時かかる大きな上向き荷重に耐えるように、

強度の高い鋼板溶接構造としたオイルリング給油すべり軸受にて支持され、

鍛造継手により歯車減速装置と直結されている。

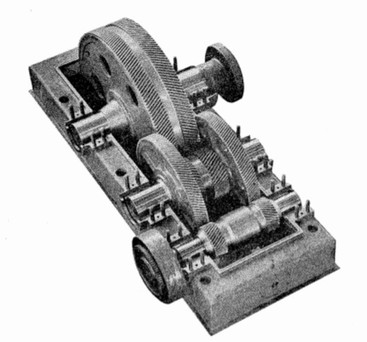

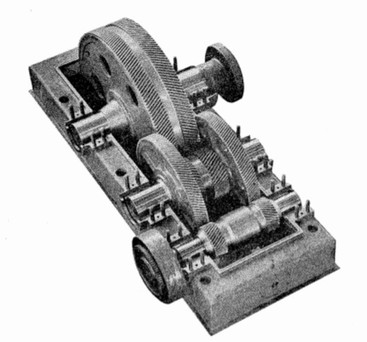

歯車減速装置は西独デーマク社製で減速比14:1、常用最大伝達トルク73,700mkgの

2段ダブルヘリカルの精密歯車である。

電動機(ACモーター)の回転数を落とし、その力(トルク)を増幅するのである。

マウスon 銘板

マウスon 銘板

歯車減速装置の内部、耐摩耗特殊鋼を使用したはすば歯車である。

軸受中心は負荷によるたわみが無く、

工場加工時の精度が維持され、運転騒音も極度に軽減されている。

歯車減速装置と主電動機の接続は

西独マルメディ社製のビビイ軸継手が使用され、

「可とう性」物体が柔軟で折れ曲がる屈曲性を持つこと

、たわみ性と共に交流駆動にありがちな衝撃力の吸収も行う。

制動機(ブレーキ)は下方支点ポスト形で

ケーペプーリに働く主制動機の他に、

主電動機ー歯車減速装置間のピニオン軸の慣性力を吸収する副変速機が設置されている。

マウスon 副制動機

マウスon 副制動機

主電動機は1,540kW、6300V、50c/s、585rpmの巻線形三相誘導電動機で、

停止、微速、加速、減速と巻上機としての過酷な運転に耐えるよう、

十分な強度を持たせてある。

マウスon 銘板

マウスon 銘板

運転室(操作室)はキャビンに覆われている。

設置当時はこのキャビンは無く、

道内除雪機械メーカーが後に製作したようだ。

マウスon 昭和36年

マウスon 昭和36年

ケーペプーリを正面に見渡す運転室(操作室)である。

各操作レバーは左から、非常制動・常用制動・手動制御・人炭切替・自動手動切替となる。

運転方式に従っての各回路等を確認しよう。

マウスon 各ハンドル

マウスon 各ハンドル

操作盤下の足踏みペダルは深度計の手動校正ペダルと進行/停滞パルス発生ペダルだ。

ペダルを踏むと机上面に校正用の手動ダイヤルが突出し、常用制動後に深度計手動校正可能となる。

また、パルス発生ペダルで行程セレクタを進行/停滞させることができる。

各操作レバーは互いに運転の安全を保障する鎖錠機構が組み込まれており、

例えば手動切替/炭巻人巻切替ハンドルは手動制御ハンドルがゼロ位置でかつ、

常用制動ハンドルが締め位置でなければ操作できないようにロック機構がある。

坑底からの『巻け』の合図から主幹開閉器により50c/sが開路し、

常用制動ハンドルを緩めることで制動シリンダの電磁弁が開き巻上機は始動。

最大速度に達すると、次の減速自動が確実に行えるよう、『回生制動』が照光表示される。

減速の場合はロープ滑りを発生することなく正確急速停止を行うために、

二階のセレン整流器にて直流化、負荷測定装置によりバランスが崩れると、

二次短絡を接触器などで制限し、低周波電圧の調整も行う。

運転室前の運転調整器である。

これは巻上機に連動した監視側制御円盤を中心に、

ロープの伸び、深度校正などを補正しながら各信号を発信する装置だ。

運転室から下部の常用制動レバーと圧気式速度制御器を望む。

ロープスリップに対応した深度計校正装置は4段ケージの1床が正確にプラットフォームに着床すると、

磁器制限開閉器が検出し、作動校正装置が震度計を修正する。

北面の制御盤である。左から立坑信号盤・巻室制御監視盤。

「操作開閉器」電動機の負荷電流などを切るもの

と信号灯、詳細な照光式故障表示機が取付けられた装置だ。

低周波の駆動電動機過負荷、制御電源電圧低下、

歯車減速装置の

「流油継電器」ギヤの給油系不良を検出し、信号により動作するリレー

エラー等、故障種類が表示される。

マウスon 昭和36年

マウスon 昭和36年

巻室制御監視盤のレバーは変圧器・低周波発電機・主電動機等の、

OCB(Oil Circuit Breaker)と呼ばれる

「油入遮断機」短絡(ショート)による接点間アーク(火花)を防止するため

絶縁油中で電流の開閉を行う遮断機。今日ではVCB(真空遮断器)が主流。

計器類は変圧器・

「SK機駆動機」低周波用発電機を駆動するかご型電動誘導機・

主電動機(モーター)・6kv引込の各電流、電圧等の表示機だ。

マウスon 計器類

マウスon 計器類

制御盤の右には

「キュービクル」=高圧受電変電設備→配電盤・保安開閉器など受電・変電設備に伴う

機器一式を設置された金属箱内に収めたもの

が並び、左が低電圧用、右が

「継電器」電磁コイルに通電したときに磁力で接点が開閉、遮断すると元の接点に復帰

用の変電設備である。

内部には

「過電流継電器」OCR=変流器からの過電流で遮断器に閉鎖の信号を送る、

「計器用変圧器」高い電圧をこれに比例する計器類に合わせた低電圧に変換、

「配線用遮断器」MCCB=動力幹線、電灯幹線などの負荷電流を開閉などが

所狭しと並んでいる。

手前が油タンク遮断器で奥が

「メタルクラッド」制御盤の内部で機能別に金属箱が仕切られているもの

高圧配電盤である。

これは負荷測定装置からの信号で主電動機が規定値を超えた場合に、

高感度継電器により検出、制動シリンダの油圧回路を電磁弁にて遮断する。

また、深度が深く

「慣性モーメント」動き続けようとする力

が大きいため、低周波制動によって減速する、その制御器である。

交流200vの

「限時継電器」出力接点が開閉するまであらかじめ

時間間隔を設定できる部品や

「不足電圧継電器」電圧低下や停電を検知する継電器

が並ぶ。

「シーケンス」対象物の状態が目標値であるかをセンサで

確認しながら、一連の手順に従って工程を進めていくの無い時代、一つの信号から時間差で幾つもの分岐信号を発信し、

それら信号を基に次々動作を行っていく。

制御盤に残る、誇らしげな銘板。

『f』と『S』が組み合わさったもので、1923年に『f』=古河電気工業と『S』=

「シーメンス」ドイツのミュンヘン本社の多国籍企業。

電信、電車、電子機器の製造から発展、現在、システム・ソリューション事業を幅広く手がける複合企業

(Siemens AG) 社が、

資本・技術提携により富士電機製造株式会社を設立。

社名の「富士」は、

古河の『ふ』とシーメンスの『し』を取り、また日本一の富士山を表象したものである。

スキップ側はスイスから輸入された直流直結式であり、

技術的に高度な交流歯車式がこのケージ側で国産化され、競合し、かつ遜色無いことは、

輸入品の活躍を許していた本分野で実力を示したものと言える。

②立坑櫓メインへ戻る

②立坑櫓メインへ戻る

④(右)スキップ側

④(右)スキップ側

①立坑櫓、その構造と制御

①立坑櫓、その構造と制御

昭和36年 据付時

昭和36年 据付時

マウスon

マウスon

マウスon

マウスon

完成時

完成時

マウスon 模式図

マウスon 模式図

マウスon

マウスon

マウスon

マウスon

マウスon

マウスon

マウスon

マウスon

マウスon 昭和36年

マウスon 昭和36年

マウスon プーリ組立時

マウスon プーリ組立時

マウスon マンホール

マウスon マンホール (スキップ側ケーペプーリ)

(スキップ側ケーペプーリ)

マウスon 銘板

マウスon 銘板

マウスon 副制動機

マウスon 副制動機

マウスon 銘板

マウスon 銘板

マウスon 昭和36年

マウスon 昭和36年

マウスon 各ハンドル

マウスon 各ハンドル

マウスon 昭和36年

マウスon 昭和36年

マウスon 計器類

マウスon 計器類

②立坑櫓メインへ戻る

②立坑櫓メインへ戻る

④(右)スキップ側

④(右)スキップ側

①立坑櫓、その構造と制御

①立坑櫓、その構造と制御