�V�[�P���X�A�����ăC���o�[�^�̖�������

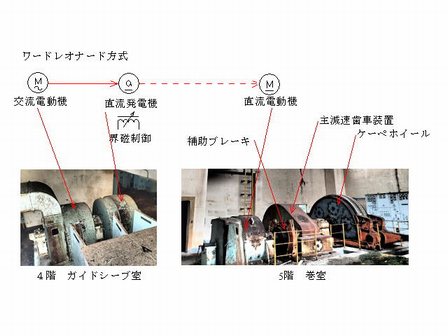

| 4�K�@�K�C�h�V�[�u�f�b�L |

| 5�K�@����@�� |

�@�@

�@�@

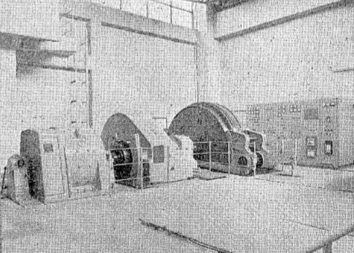

���a40�N�@������

���a40�N�@������

�@�@�@

�@�@�@

�@�@

�@�@

�@�@

�@�@

�@�@�@

�@�@�@

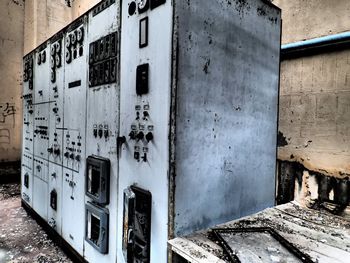

![���]](hP7085741.jpg)