第1部 射出成形品の開発工程

1-1. 成形工程を学ぶ

- 射出成形機の構造(型締、金型、射出ユニット)

- 成形工程(可塑化+射出+冷却)

- 各成形工程の設定について

1-2. 金型の基本構造

- 2プレート方式(ダイレクトゲートサイドゲート)

- 3プレート方式(ピンゲート)

- ランナーレス方式(2プレート、ホットランナ)

1-3. 樹脂材料の選択

- バリ、ウェルドライン、ヒケ、ショートモールド、ボイド

- フローマーク、シルバー、ヤケ、ジェッティング

- ソリ・変形、剥離、異物混入、その他

1-5. 機構設計者の目標

- 機能性・デザイン性・品質性を満足させる

- 金型は設計データーを忠実に転写する道具

- 責任分担

- 製品設計: 40%

- 金型製作: 50%

- 射出成形: 10%

|

第2部 キシモト理論による開発工程

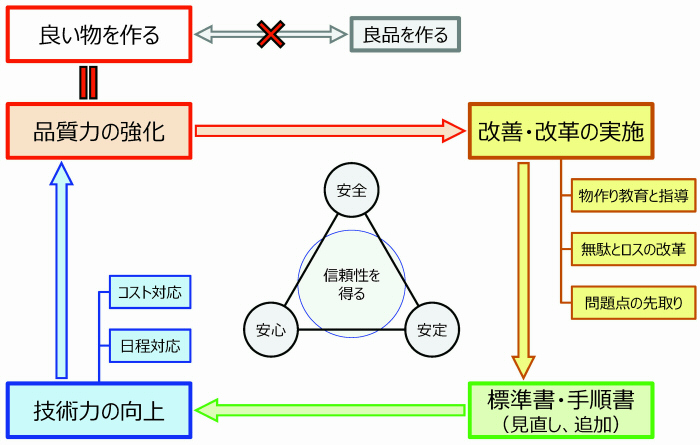

2-1. 源流管理で高度な品質作り

- 品質管理と源流管理の違い

- 品質レベルは源流管理で変わる

- 品質レベルは型取り打ち会わせで決まる

2-2. 設計手順の改善

- 設計者のレベルアップ

- 金型構造を意識した設計

- 成形不良を意識した設計

2-3. 品質目標の共通認識

- 型取り打ち会わせ

- 金型構造の承認

- 金型組立図の検証

2-5. トラブル事例と対応

- 事例1: POM樹脂 爪形状の破損(内蔵部品)

- 事例2: ABS樹脂 フローマーク(外観品)

- 事例3: POM樹脂 ソリによる変形(内蔵部品)

- 事例4: 原材料によるトラブル

2-6. 利益は後からついてくる

- 打ち合わせ時間の短縮

- 金型完成日程の短縮

- 試作完成日程の短縮

- 不良率の減少

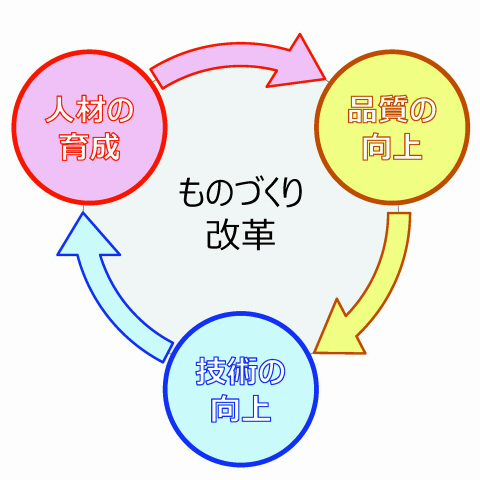

2-7. まとめ・質疑応答

- 良いものを作るノウハウを構築

- 製品設計者は射出成形に関する知識を高める

- 金型設計者は安定生産・サイクルアップを意識する

- 成形技術者は成形機能力に合わせた金型構造を求める

|