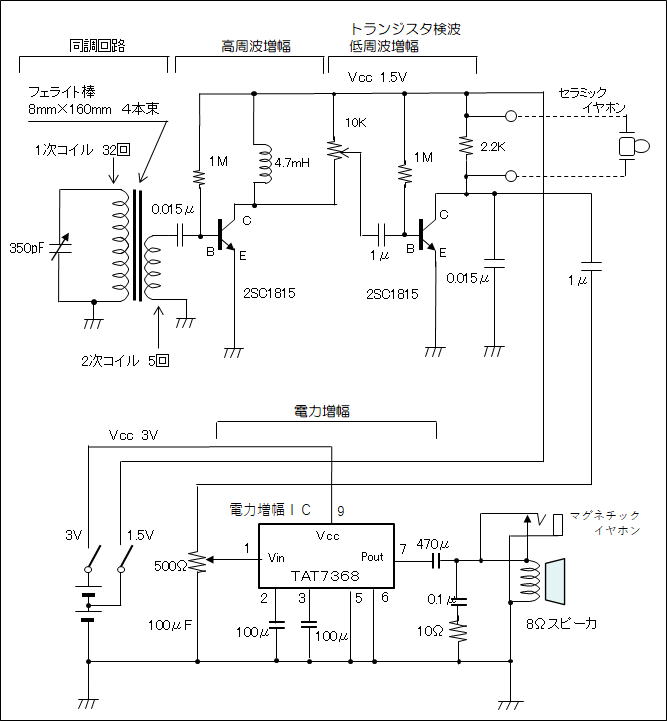

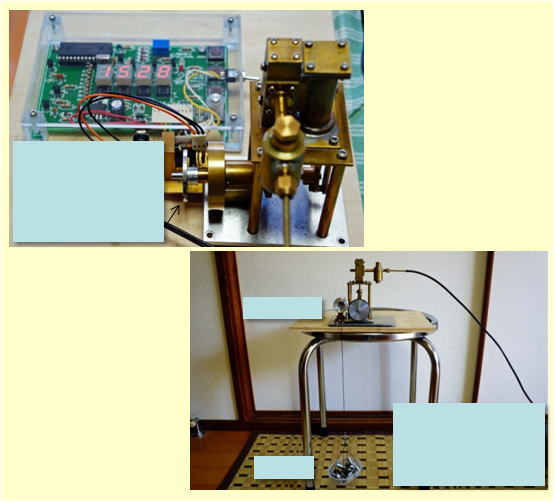

通常クランク機構の蒸気エンジンは工作を始めた当初にチャレンジしましたが、期待した程のパワーが出なかったことから再チャレンジとなりました。 方式的には当初の#2エンジンと同様ですが、出来上がったエンジンは高さで15%程小型しました。肝心なエンジン性能はエアテスト(コンプレッサーの表示は0.08MPa)では回転数1523rpm、起動トルク296gcmを示しました。 トルクの測定については極めていい加減な測定であてになりませんが、回転軸(4mm)をつまんでも止めることが出来ない力です。 これまで作成したエンジンでは#4のロス機構を採用したものが最大でしたが同等パワーを発揮し、まあ満足した結果となりました。 回転数、トルク測定の様子を図17、図18にしめします。 なお、回転数測定はこちら「回転数計測ツールをつくりました」、起動トルク測定はこちら「蒸気エンジンの起動トルクを測定してみました」を参照ください。

円板を回転させフォトインタラプターで回転数に応じたパルスを発生、カウンターでパルス数を計測する

ピストン

下死点

ピストンを押し上げる

4

1

パワーピストンコンロッド

バルブピストンロッド

13mm

4mm

4mm

(4)パワーシリンダーパイプをはんだ付け

(3)パイプを挿入しはんだ付け

(2)パイプ挿入と給排気路のドリル穴をあける

16

8

エンジンヘッドの組立

パワーシリンダー

外形15mm、内径13mmパイプ

バルブシリンダー

外形5mm、内径4mmパイプ

オーソドックスな単気筒蒸気エンジン#7 製作

回転ドラム

7mm

真鍮棒(6mm)

ベアリングを固定するネジ(両端2箇所づつ)

19

断面

はんだ付け

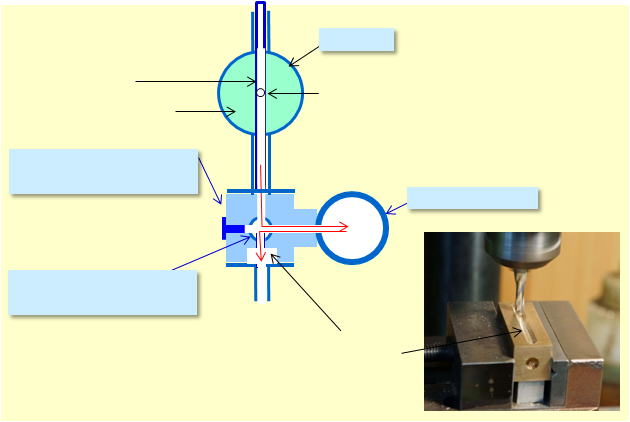

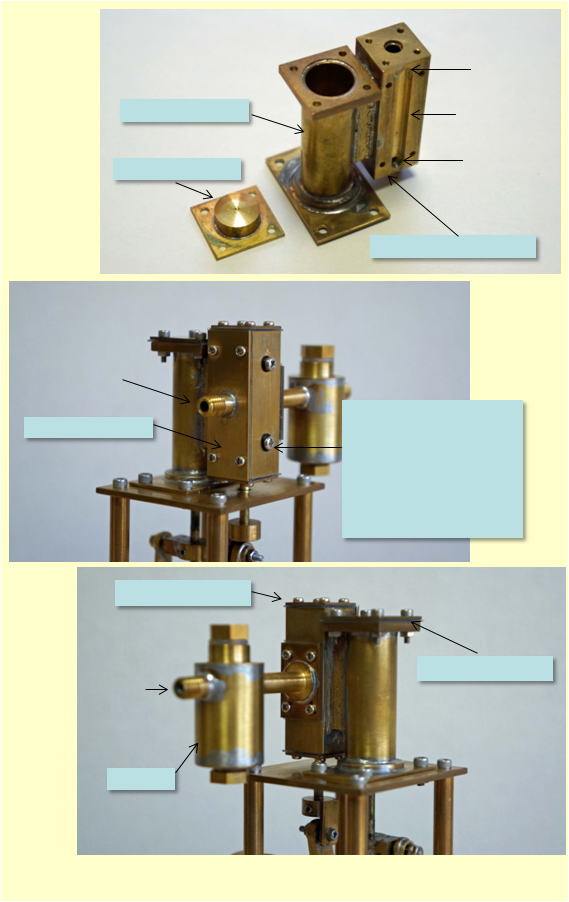

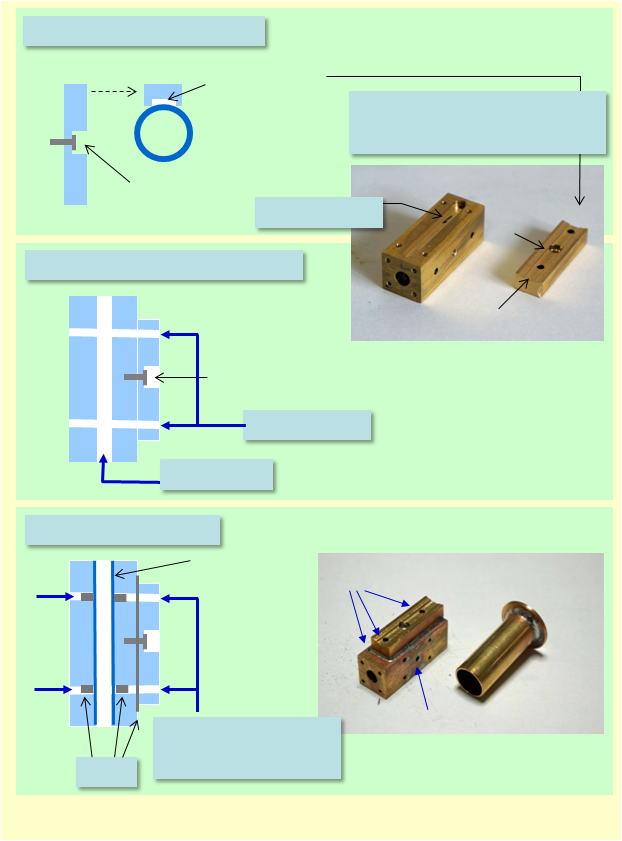

エンジンヘッドの構成部品を図5に、給油器の構成部品を図6に示します。 エンジンヘッド作製工程を図7に示しています。

穴(0.8mm)より蒸気にオイルが混入

パワーピストン

潤滑油が留まる

よう0.8mmミゾを切る

バルブピストン

内径3mm外形4mmのパイプを

ピストンとする

ピストン

上死点

回転軸

ボールベアリング

外形7mm 内径4mm

パワーシリンダー蓋

排気口

ドリルを通す

(5)蒸気通路にドリルを通し、バルブシリン ダーとパワーシリンダに穴をあける

ピストン軸の支持口はパワーシリンダー底板の半田付け後に、旋盤にて穴をあける(芯を出そうとする)。穴をあけたあとに、支持ブロック(7,9)と半田付けを実施する

5

はんだを流す

パイプを挿入

13

12

11

9

7

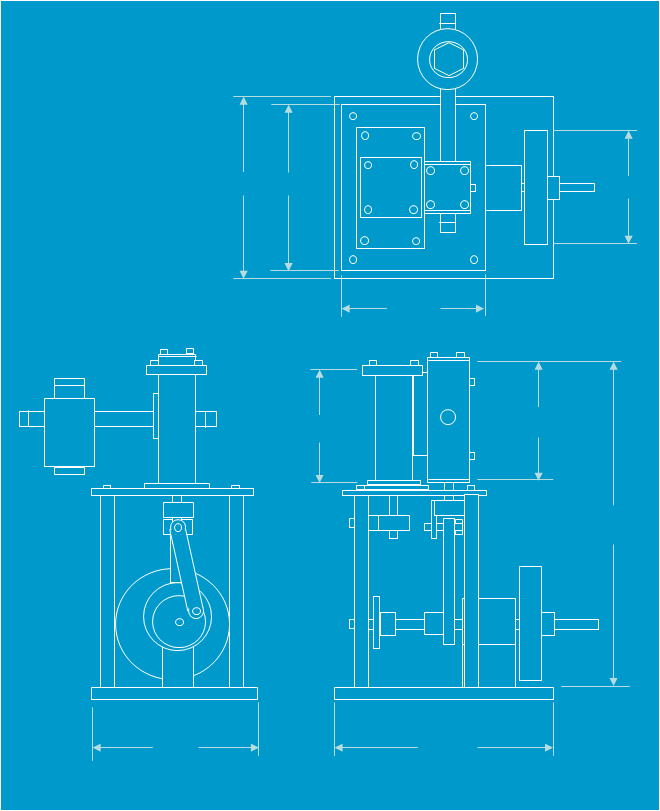

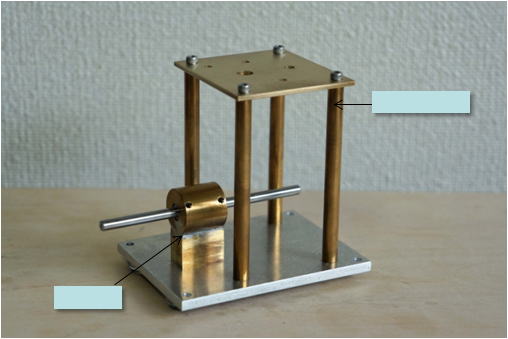

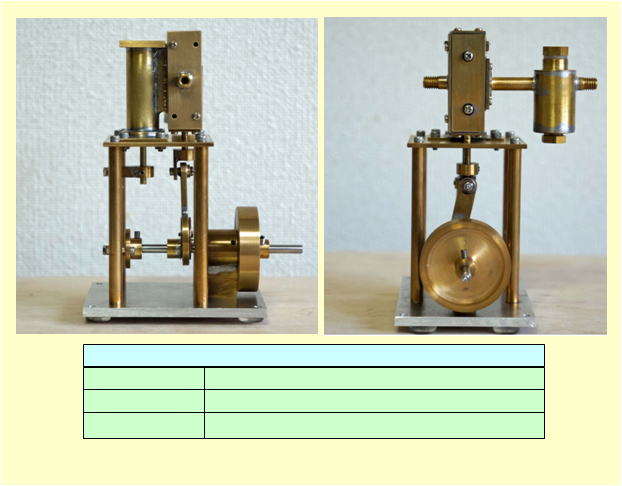

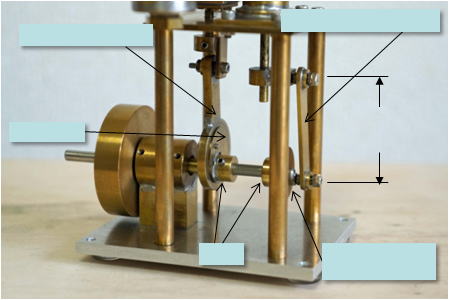

蒸気エンジンではピストンの往復運動を軸回転運動に変換する仕組みが製作のポイントといえます。 #6蒸気エンジンではコンパクト化を狙い、スコッチヨーク機構を使ったエンジンを作製しましたが、工作精度の問題で期待したパワーが得られなかったことから、今回は比較的容易な、力の伝達機構は一般的なクランク機構で蒸気弁はピストンバルブ方式というオーソドックスな構成で作製しました。 図1に完成した複動式単気筒蒸気エンジン#7の写真と図2に外観図を示します。

クランク軸

リンク機構

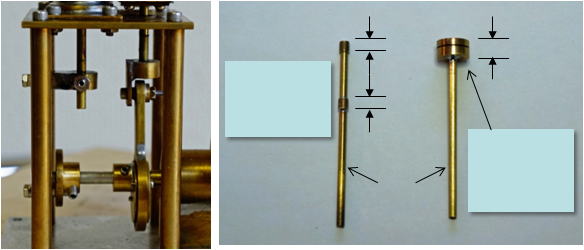

回転軸とフレーム構成

モータでエンジンを動かしています

クリックすると動画サイトにジャンプしますこの動画はリンク機構の動きが分かるように、ギヤダウンしたモーターでエンジンを動かしています。

蒸気エンジン#7の動きを動画でご覧ください

バルブタイミングの調整

トルクはエンジンに接続された回転ドラムが何グラムのおもりを吊り上げられるかを測定

おもり

ピストン位置

最下部

排気

排気

吸気

ピストン位置

最上部

ピストンを押し下げる

3

2

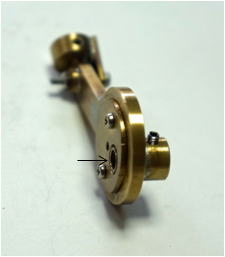

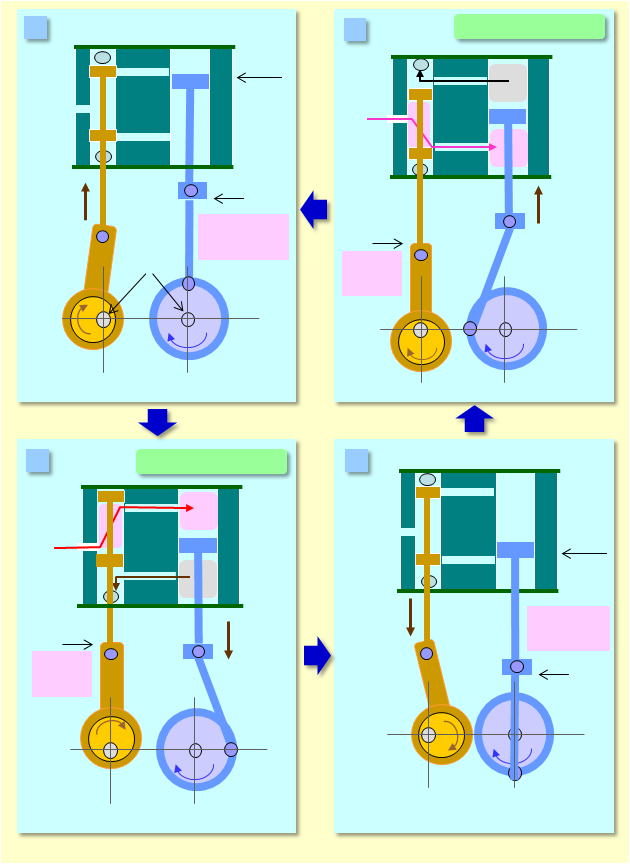

パワーピストンとバルブピストンの動きを図16に示しています。 すなわち、パワーピストンの動きはバルブピストンの動きより、回転方向に90度先行しています。 タイミング調整にあたっては、パワーピストンを上死点の位置でクランクディスクのボスネジを締めます。 このとき、バルブピストンは最上位になる90度前の位置(図16では遷移1の位置)になるよう偏芯カムのボスネジを固定します。 これでタイミング調整は終了です。

35mm

ピン間

偏芯カム

4.5mm

回転軸

44mm

半田付け

3mm真鍮棒

4mm

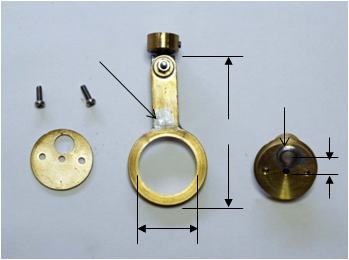

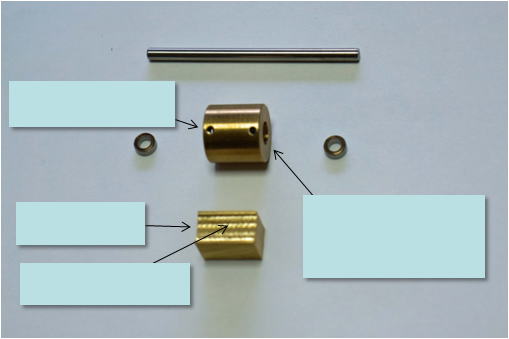

通常クランクによるエンジンではピストン軸にかかる横方向の力が問題となります。 横方向にかかる力を少なくする為にはコンロッドの長さは長いほうが有利となりますが、コンロッドが長いとどうしてもエンジンが高くなるという問題も生じます。 ピストン軸の真下にコンロッドを配する構成が一般的ですが、今回は少しでもロッドが長くとれるように、ピンを接続部の横側に配しています。 ピストン軸は図11に示す形でコンロッドと接続しており、軸の長さはリンク接続時に調整出来るよう、長めにしておきます。 また、ピストンとシリンダー内面とは芯が一致していない為、軸を回しながらすべり状態をチェック、最適な位置をヤスリで印をつけておきます。 さらに、パワーピストンの上死点の位置、バルブピストンの中間位置(給排気通路を塞ぐ位置)がわかるように軸に印をつけます。 偏芯カムの様子を図13,14に、リンク機構の様子を図15に示します。

円柱ブロックを支持するブロック

円柱に4.5mmの軸を通す孔をあけ、両端にボールベアリングを収容する7mmの孔をあける

20

20

18

回転軸 4mmステンレス棒

給気口

バルブシリンダー蓋

蒸気通路のドリル穴を塞ぐネジ(蒸気漏れがないようにOリングを入れる)。

エンジン調整時に、この穴からパワーピストンの上死点位置、バルブピストンの位置を確認する。

蒸気排気ミゾの蓋

排気口

排気ミゾ

排気口

パワーシリンダー蓋

パワーシリンダー

最後にシリダーパイプとともにドリルを通す

半田付け時は5,7,9をバイス等で固定しながら半田付けを行う。

6

7

9

はんだ付け

6

5

はんだを流す

給排気路からはんだを挿入し、パイプとブロック面にはんだ

を充分流す

ドリル穴(5mm)

ドリル穴(2.3mm)

7

9

排気口ミゾを切る

9

ネジ穴

7

ブロック9は前もって、バルブシリンダー

の挿入穴と8,10,12、13の取り付けのタッ

プをたてる。

7

断面

給油器

17

15

13

10

6

5

4

2

1

フライス盤で

排気の溝を切る

パワーシリンダー

蒸気排気口

バルブシリンダー

外形5mm、内径4mmパイプ

蒸気給気口

エンジンヘッドの構成

電気式ボイラーで運転している様子です

クリックすると動画サイトにジャンプします製作結果

弁位置

最上部

弁位置

最下部吸気

クランク軸

クランク軸

クランク軸

偏芯カム

偏芯カム

偏芯カム

偏芯カム

おなじ

回転軸

クランクディスク

ピン7mm

ボス

偏芯カム

18mm

半田付け

ブロック上部に円柱を支持するミゾを切る

21

給油器

バルブシリンダーブロック

ドリルを通した後タップをたて、最後にネジ(2.6mm)で穴を塞ぐ

はんだ

ブロック9をビス止め後にドリル穴をあける

シリンダー間の給排気通路を

完成後、ネジで塞ぐ

14

3

潤滑油

蒸気給気パイプ

蒸気供給口

パワーシリンダーのデッドスペースを塞ぐ

蒸気排気口

シリンダー間の給排気通路を

完成後、ネジで塞ぐ

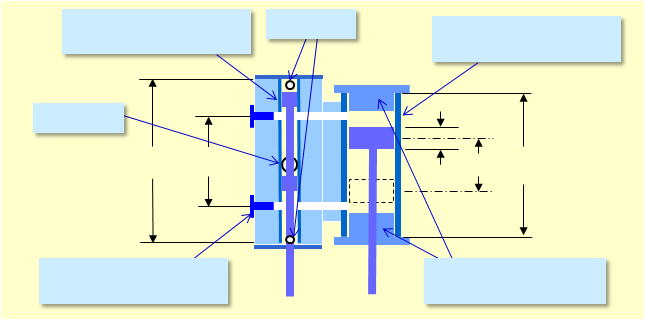

回転力を生み出すパワーシリンダーと蒸気弁となるバルブシリンダー間の蒸気通路の構成がポイントです。 この蒸気パイプを一般的な素材を使ってスッキリ構成したいということが「団塊工房」風エンジンヘッドの狙いとしています。 ブロックを貫通するドリル孔が蒸気通路のパイプとなっていますが、課題はドリル孔とシリンダーとなるパイプ接続部から蒸気漏れが無いようにすることです。 この為に、ブロックとパイプとの接続個所(パイプにはまだ穴は空いていない状態)に充分半田を流し込み、最後に再度ドリルを通し、シリンダーと共に穴を開けるという工法を実施しています。 この作り方は、エンジン製作をはじめてから7セット目となりますが、蒸気漏れ等の問題は発生しておりません。 製作するエンジンヘッドの断面の様子を図3、図4に示します。