インテークマニホールド製作=途中で何度も設計変更あり

前ページで紹介しましたが、ここは溶接技術以外にも切削、穴あけなどの基本動作が入ります。大まかな問題はクリアできたものの細部箇所の修正が必須になります。切削、穴あけくらいは別として、溶接を含めた特殊作業は一般の方々には普通に出来ません。

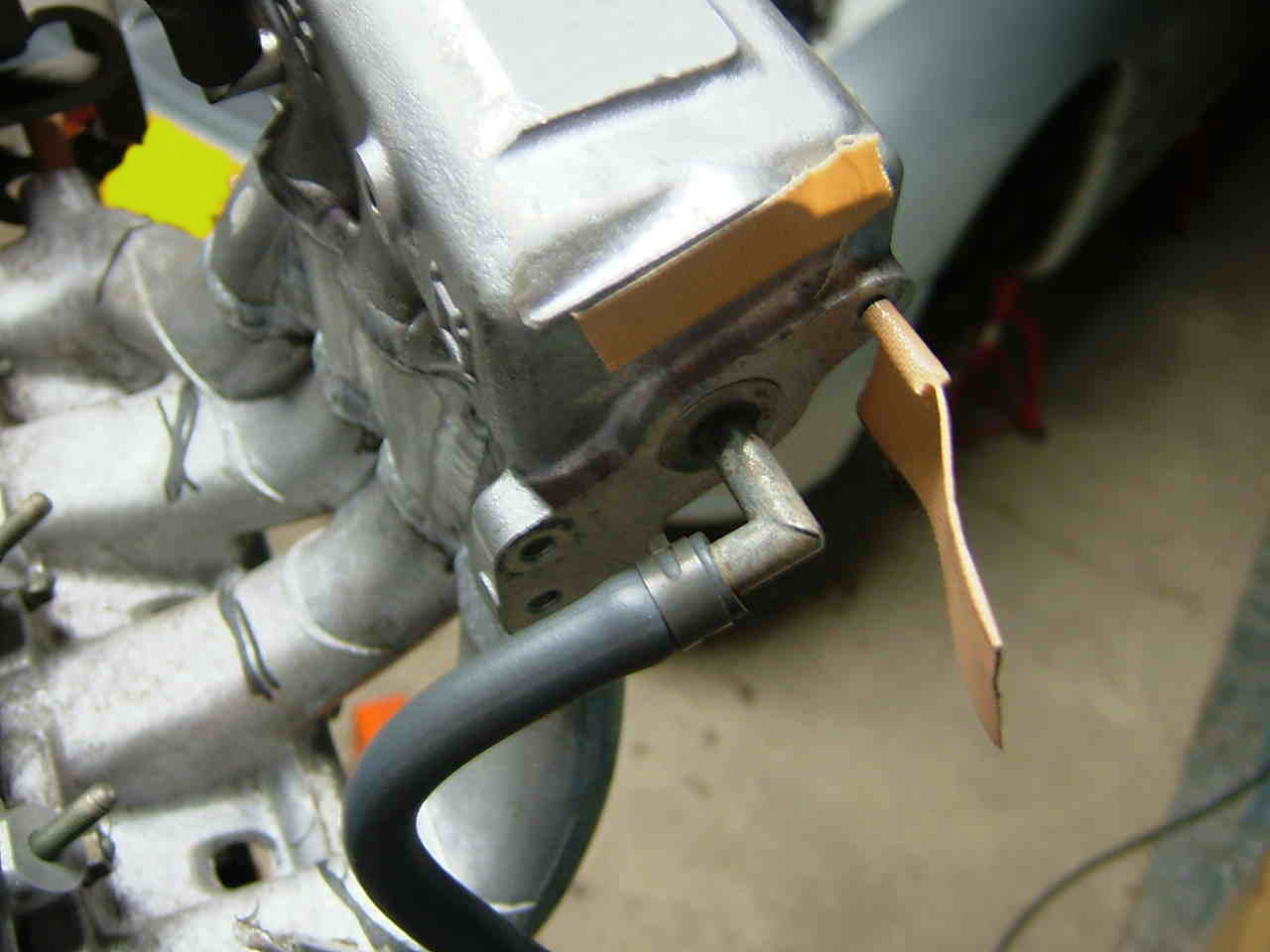

ここはあくまで僕のノウハウ、誰に頼ったところで作ってはくれませんし、結局、僕自身のもつ技術技能しかありませんので上手に製作過程をできればよいのですが、一番目安になる、もしくはサンプルになるのは以下の写真かと思います。

答えがしっかり出ています。よくご覧あれ。イメージするのは大変かと思います。ノーマル純正形状では当然ながら取り付けすらできません。

頭がエンジンフードに当たってしまいます。正確に記載するならば何度も設計変更を迫られ対処するにも現物で合わせる。エンジン本体を車体に詰め込む作業がまず最初になるという「ブーメラン効果を実感することになります。

素材、すなわちアルミニウムの良さがしっかり素材に反映されていまして、どこまで溶接で攻められるかを考えながらの製作でした。(少々のノウハウではできない技術であることはハッキリと申し上げておきます)

最初から考察して形状も大きく変更することになりましたし低回転時の発生トルクが落ちるかもしれないと思っていましたが劇的にとはいえないものの低速トルクを犠牲にすることなくある方法が効果的に機能して高速域になればなるほど安定方向になることが実証できたと思います。

途中、小、中型レースやら本職としてちょっとした特殊作業を経験したことが今回のマニホールド製作に生きているわけです。

実際走行してみた結果、バランス重視で組み上げていくことで性能向上を果たすことが可能となっており、俺自身、作ってよかったと思えるものになりました。

外観は良くありませんが、別に良いのです。これで。1次工事から考えるとやはりこの形状で正解だったなと思っています。

タービンに助けてもらう走り方も不要ですし、もちろんですがタービン本体も純正仕様ではありません。

実物は仕上がり見た目は悪くはないと思います。ビード外観も良好です。リークもブローホールもありません。一発補修無しで製作することができたのも練習につぐ練習の成果であり、独りで溶接そのものを勉強してきて出来上がったマニホールドなのです。

ある意味本物のワンオフパーツではないかと思っています。

カプチーノ+F6Bエンジン搭載を考えた人は、このマニホールド製作が出来ずに終わります。やはりここは技術と技能があれば楽々乗り越えられるものだと思っています。結果的に溶接や実寸を出していく作業とは経験の失敗の繰り返しなのです。

インマニ流用も期待できません。(別車種流用は一部製作不能なところがあります)

実際に試そうとしましたが無駄金投資に終わる結果となり、あるものを最大限使用して製作していきました。下の写真は中盤形状で最終仕様ではないと思います。

触媒コンバーターの加工修正

触媒コンバーター、キャタライザーも純正品をそのまま生かします。触媒がないと公道を走れませんし公認車検も合格取得することが出来ません。保安基準を満たさなければ俺が最終目標としている、日本で、そして世界で一台しかない公認車両になることができないのです。

ここはさすがに軽量化という簡単な目的の為に取り除くことはできません。排ガスは地球にとって、人にとって害、悪だからです。

元々F6B、F6A、K6Aも触媒本体でエンジン部品のバランスを持たせる構造ですから、取り払ってはいけません。バランスを持たせるという意味はエンジンを組んでみればわかることです。触媒なしはストレートは単に爆音だけ、パワーが上がらないからといってみ装着はクールじゃない。

触媒のあるなしに拘る時点で、あんた素人だねと言わんばかりになります。

写真では確認することが難しいかもしれませんが、今回の使用触媒はF6B用をそのまま流用できません。触媒本体は基本的に同じですが、取り付け方法が異なります。

タービンアウトレット形状が違うのです。

もしもここで、形状が違うということでフランジぶった切って溶接しようという安易な発想、想像ができそうですが、もしくは分離回転させるとか。

ここは、溶接広報による改造や、分解移設はやめておいた方が得策と思いますよ。

ネットでどこかの方が汚い鋳物溶接で作ったものを見かけましたが、自分は良くても間違いなく他人に危険を与えてしまいます。排ガス問題やパーツクラックによる火災も起きうるのです。

走行中破損状況が悪化したとき、車両火災なんてことも考えられますし、耐久性は正直鋳物ですから伸びの計算をしないとひっつけることは可能でも精度はあがらずその時点で終わります。高負荷状態であればなおさら耐久性を持たせた仕様にしなければ末永く乗ることはできないということになります。

その汚い仕上がりの溶接施工者はよほどの高い溶接技術をお持ちの方なのかもしれませんが、俺は切って貼ってというのはやる気が起きません。

鋳物溶接は適材適所という言葉があります。方法論も知らない素人は手を出すべきではありません。

溶接の勉強を基本から学ばなければ成立しない技術なのです。

ならば、触媒レスという考え方もありますが、それはサーキット専用、競技専用となり、それでいて昨今は触媒レスすら拒絶される世の中になってきているのです。有毒有害ガスを空気中に放出するというのは現在の規定規格には合致しませんのでやめておいた方が良いと思います。

公道を「音の違うカプチーノ爆音仕様」で走ることを実現するために触媒レスは選択しません。やはりそれはクールじゃないからです。

カッコ悪いし。

マフラーパイプ加工

触媒を確実に導入して最終目的である公認を取得するのですから、触媒以降のマフラーやパイプ類も当然加工が必要になります。

写真は、溶接前処理のものです。このまま溶接は出来ません。クラック、ビード外観不良の原因になります。現在はスチール材そのものの使用は詰んでる感があり、SUS材による加工を施しています。公認車検を取得する時にノーマルマフラーでは良くないと考えていたということがありまして特殊な形状として設計、取り付け自体も変更してあります。

現行仕様については後程紹介できればと考えています。

スチール系で作業を進める場合、ここでも溶接、パイプ形状変更などいろいろ面倒な加工箇所であることは間違いありません。

今回はステンレスパイプを利用して作業工程を増やさない方法を探し出してみました。

NCパイプベンダーがあれば自由自在にパイプを加工して、ワンオフパーツを製作してしまうところなのです。

しかし数千万円もする高価な機械を購入できるならば、F6B搭載カプチーノを「創る」ことはしません。自分自身に課した制約のひとつでもあり、一般的な汎用工具だけで、自力加工のみで頑張って作ってみせることが俺の目標(予算なんてほとんどないからさ)

数千万円の金を出す資力があるのならば、スーパーカーを買う、事業拡大目的で小さくても家、土地を買います。

マフラー程度のパーツではサンダーで荒削り、で乗り切れますよ。多分。後の溶接施工が出来る人ほど下準備は厳密にそして正確に行います。

ここでも溶接技術が有効に活用できます。

細かく言えば、見栄えは悪いと思いますが溶接と切削、前処理がしっかりしないと多分・・・無理かと思います。

ああ、ここのところ集中力と体力、精神力を使う日々が続いている2足のわらじ状態。

日中は会社命令の資格取得の勉強学習、夜はF6Bエンジン搭載、この楽しい日々が続くのはうれしいのですが、さすがに少し眠くなってきたので加工作業をここで数日休憩することにしました。

優先順位を考えましたら、資格試験取得の方が先です。休み出したら一気に爆睡です。

そうこうしている間に装着リトライを繰り返して完全装着可能な範囲に方向付けできました。

ハーネス大改造と加工

エンジン搭載の隠れた要になるであろう、今回メインハーネスとサブハーネスはF6BとK6Aの合体型で制御することにしました。

エンジンを送ってもらった時に付属していたハーネスは古く、コネクタ、カプラも割れていたため自作する必要がありました。現在の仕様はさらに発展型になっていますが、この辺のところはセルボモードSRFourに乗っている方々がとても悩まれている問題としてきいていますので、その問題解決に関係するものを後のページで紹介できればと思っています。

F6Bカプチーノ爆誕秘話 弱点を克服するページへ

ハーネスを製作する上で古いものはきちんと正常化しなければなりません。

F6Bエンジンのケーブル類は古い。

殆どが使えそうにありません。

合体型とはいえ配線が古いということは変わりがなく、全てハーネスを作り直しました。今でしたら、材料入手もそれなり出来そうですが、

最近の配線関係は昔の配線よりもUL規格が存在し、かなり強固、耐久性が向上しております。それに配線自体も軽量化のために極細線にシフトしています。昔の配線はある意味太いということもあり、シースの関係もそれなりの耐久性を持っています。問題はカプラーの熱劣化、経年劣化なのです。

K6Aの一部エンジン制御部分を利用しながらの製作になりましたが、全てハーネスは新品状態です。

普通ならば簡単なF6B用をそのまま再利用してポン付けしますが、元がFF車ですからこれをFR用に改装延長しないと無理が出てきます。

配線延長を実施するならば、最初から作ってしまった方がが安上がりです。

つまり、末永くクルマを使用することを前提としていますからK6Aハーネス流用にF6Bエンジン制御系は新規で起こした方がベストです。

おそらくですが、K6A用の合体となる場合、CPU制御の違いから余計なセンサー類が邪魔していますので簡単には合体できません。

CPU(ECU)経路にあるセンサー類のクロック数も違いますし、PCのキーひとつで簡単に。とはいかずECUの改良は出来ません。

ここで問題になるのは、K6Aの弱点となるプラグコード方式であり、F6Bはセミダイレクトイグニッション(DTI方式)ですから、このあたりの部分の改造なのか改良なのか分かりませんが、1本でも間違って結線したとき、ジ・エンドです。エンジンは一切起動しなくなります。

ちなみにスズキの整備解説書を頼りには出来ません。解説書、修理書そのものがありません。配線図はあるにはあるものの、結果的にその回路配線を作り直す必要があるため、それ専用に配線図面を作り直す必要があります。

当時ディーラーのアホ整備士、スズキとスワがボケたことをほざいていましたが、配線図自体の読み方すら分かっていないというのが本音。

まあ、配線図ひとつにしても「ない」と説明した時点で、こいつらとディーラーが嘘言っているだけね。(基本すらなってないアホだから)

確かに、配線図に関するものはありませんでしたが、特にエアコン系は間違いだらけで修正した形跡もなく(ECU違いのAssy交換ですから)

簡易的な配線図集はありましたが、大幅に間違っているのです。さすがスズキ、大雑把、ああ、悲しきかな馬鹿スズキ。

元々スズキや配線図集、こんなものは最初から期待しておりません。

もしも、CPUハーネスが使用できないのであればまた別の方法もあります。

今回は新しいハーネスをそっくり作ってしまいました。一言でいえば難しいかとか簡単とかそういう範囲のものではございません。

間違わないように色々作図していくと頭が三角になりそうになります。今ではPCが優秀なのでそれなりのものも造れるとは思います。

だけど、いろいろあるんですねぇ~。調べなくてはいけないことが。特に写真にあるカプラーなんてもはや絶版、在庫限りですし。

ただ、製作するまで相当な時間がかかりました。分離解析から最終的な組み付けまで1ヶ月以上はかかってしまっています。

あまりにも複雑な配線方法になってしまったので途中で投げ出しそうになりましたが、ルートを変えて最適な方法を見つけながら作業しまして一番ベストな設置方法、不具合が発生し難い方法へと実現化することが出来ました。

このところも搭載術のノウハウが詰め込まれています。新しくハーネスを作って正解だったと実感したものです。

現実的に、答えが欲しいと思っている人が数多くいると思うが、ハーネス改造や新規に作り出そうとすることは実に大変である。つまり写真や解答に直結するものは自分自身で経験して改造やら特殊な作業やらたくさん発生するからこそ楽しい作業になる。そこを楽しみつつ実行動してほしい。

必ず、後々の知識経験資産になることは確実なのだから。

フロントフレームバー=完全オリジナル版

エンジンフロント付近に装着されるパイプ品です。実はこれ、F6Bカプチーノを製作する上で大変重要なパーツのひとつになります。昔東急ハンズで買った材料の余り分を転用したに過ぎないが(笑)

何故、これを記載したか、今になって明かしますがある部分捩じり剛性強度を上げる必要があるためこいつがないと、搭載不能になる一品なのです。

たかが棒一本くらいで?と思うかもしれませんが、他のページで紹介しているところを見ると分かってくると思います。

F6、K6では丸パイプをプレス加工したものでして、ここにエアクリが固定される部品です。

イエローバードは一部曲げ加工を実施してこの部品を再利用していましたが、俺の場合はそのまま利用せず、新しいものを最初から作り直しました。

実はこの部品、普通の角パイを使っただけではありません。この部品のおかげでF6Bエンジン搭載を可能にしたパーツなのです。実際、このフレームバー装着だけでF6Bエンジン搭載が可能になったわけではありませんが、大変重要なパーツのひとつなのです。

イエローバードの場合、少しの加工でクルマに装着してあったのを確認しましたが、「ああ、なるほど」と思わせる部品のひとつです。

部品加工前にイエローバードを一度参考にさせていただきましたが、やはり最高速記録樹立の為のスペシャルとサーキット&公道スペシャルの考え方はコンセプトから違っています。

細かな部品までどのような意思をもって作っていくかを考えていくこと、何故この部品が必要だったのかといった製作者の裏側にある考えを探ると、方向性は一緒だったと感じるものです。