すべては精鉱品位のため

選鉱所内へは地下の人道を潜る。

まずは粉砕の工程だ。鉱石を砕く場合に必要な力は4種に分かれる。

徐々にかかる圧力、瞬間的な衝撃、捻るような磨り潰し、表面に効く磨り剥がしである。

付近は制御関連の統御室だ。

粉砕は作業の面から見て、

粗砕鉱機(20~300㎜)、中砕鉱機(2~30㎜)、粉砕機(1㎜以下)に分類される。

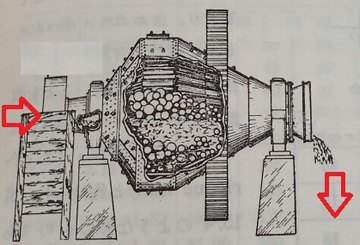

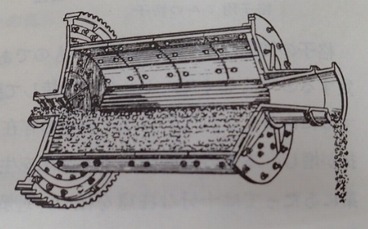

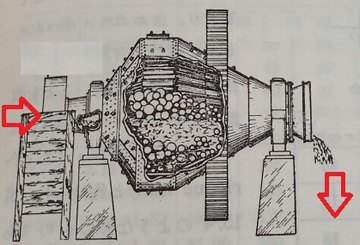

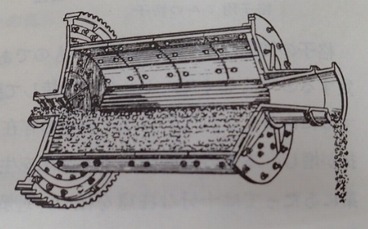

円筒形の筒の中で鉱石と鋼球を混入して回転させることで、

鋼球同士の接触と上部からの落下衝撃により、

内部の鉱石を粉砕するのがボールミルである。

対してボールミルの鋼球の代わりに太い鉄棒を使用するのが、

ロッドミルである。

ボールミルに比較して完成する産物の粒度が均一となる。

付近には主幹開閉器がある。

チューブミルは直径に対して延長方向に長い円筒形を使用し、

鉄の混入を避けるAuの青化法などでは鋼球を使用しない。

一角には木製の棚のある部屋がある。

粉砕後の次工程は分粒である。

これには水力などを利用した分級機で行われる。

部屋には『満ビン表示箱』と銘板のある制御盤がある。

分級機は水中に沈んでいく鉱粒の速度が、粒の大きさによって異なることを利用して、

粒度の選別を行う装置だ。

ここからは梯子で上部へアクセスする。

いよいよこれ以降が選別の工程となる。

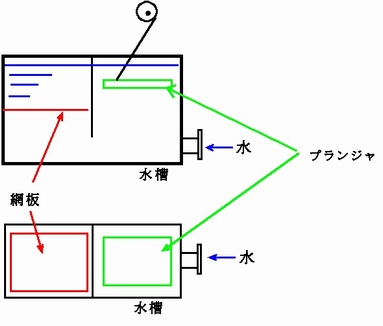

この鉱山では比重選鉱法の中の跳汰機(=ジグ)が使用された。

一階への入口は中空にある。

ジグ選別はクロム鉱やマンガン、重晶石に用いられるが、

比重の小さい石炭においてより有効だとされていた。

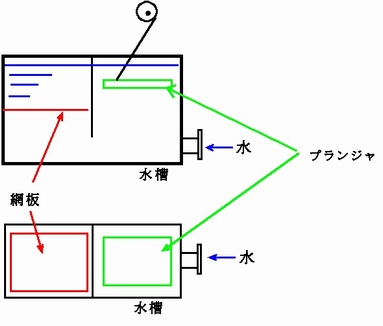

バウムジグは網状の板の上(赤)に鉱粒を置き、水槽(黒)に沈める。

プランジャ(緑)を動かして機械的に水に振動を与える。

比重の大きい鉱物は、水の脈動で網板の下部に堆積、

その層の上に比重の軽い鉱粒が集合する。

奥には傾斜の付いた水槽がある。

バウムジグからプランジャ(棒ピストン)を廃し、水槽上部に空気室を設け、

その空気の力で水に脈動を与えるのがタカブジグ方式である。

北大教授の創案を実用化したタカブジグは、

圧縮空気の膨張力を利用し、脈動弁と送風機が連絡する。

弁により送風機と接続時は、空気が水面を押し下げ、

弁が開放すれば大気圧となり、この繰り返しで水槽に脈動を与える。

選鉱所内は幾何学的な造りだ。

レオ選炭機は原炭が水と共に桶の中を流れ、

比重差によって上下に分離する作用を利用した分級機だ。

重液選別は鉱物と石部の中間比重の液体に、

原鉱を投入、沈んだもの、浮いたものを分離する方法だ。

重液には粘土のような粉末固体を混合した擬重液やロールバッハ溶液、

石炭の場合は塩化カルシウム溶液などが用いられる。

浮遊選鉱は微粉以下の鉱泥状態の鉱石に使用され、

水槽内に鉱石と少量の薬品を投入、多量の空気を吹き込み、

鉱物表面には気泡が付着し浮き上がり、尾鉱は底に沈む。

添加する薬品は

「疎水性」水と結びつきにくい、水に溶けにくいこと

を高めて気泡と結び付きやすくするものや、

抽出しやすくする起泡剤、

集めやすくする捕収剤などがある。

選鉱には大量の水が必要でその量は鉱石1t当たり4~6m3とされる。

処理後の水と鉱石を重力の作用で分離するのが濃密機(シックナー)である。

円形の水槽内を放射状に流れる間に個体粒子と清水に分離させる。

マウスon シックナー

マウスon シックナー

選鉱後の鉱石を運搬するコンベヤ通路の跡だ。

選鉱法は各鉱山で独自に改定され、鉱種によっても共通ではない。

ある選鉱所でよい結果を残したとしても、

他工場で良い結果とは限らないのが通例である。。

戻る

マウスon シックナー

マウスon シックナー