2気筒蒸気エンジン#3 製作に挑戦

2

3

クランクシャフト

クランクアームは丸棒を輪切りにした、円板から切り出し、回転軸あるいはクランクピンとはネジおよび接着剤(ロックタイト)を塗ったネジで固定。

ピストン

下死点

蒸気

吸気口

排気*

ピストンを押し上げる

シリンダ・ベース

バルブシリンダとメインシリンダ

の保持、給排気口の保持と給排

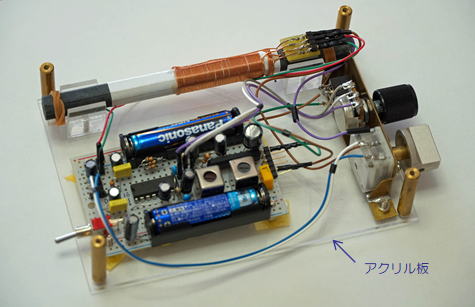

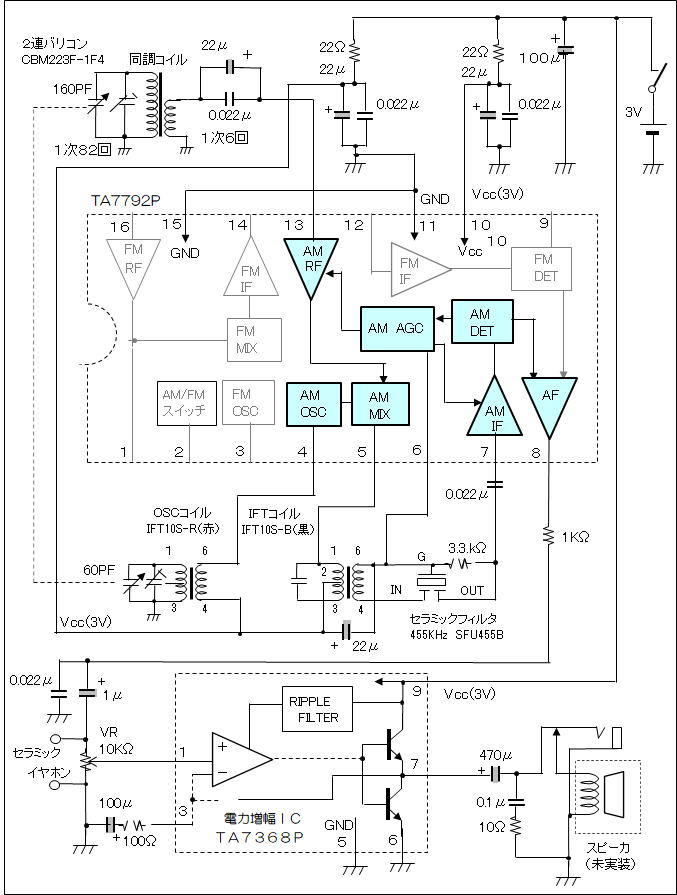

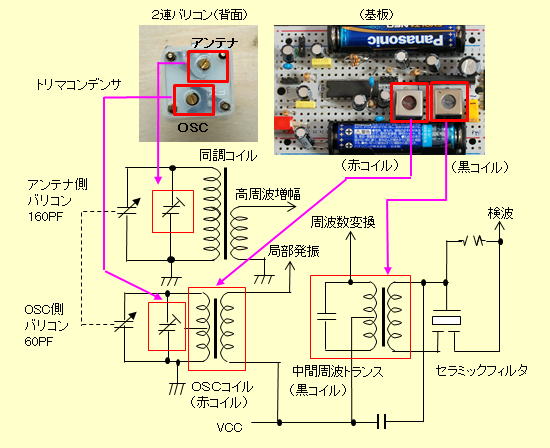

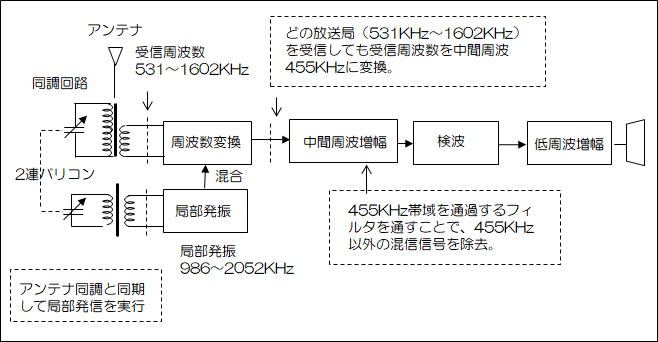

気穴から構成蒸気エンジンの製作を始めて3作目は2気筒エンジンに挑戦します。 今回も2気筒エンジンの仕組みと動きを体感することを主目的に、コンパクト性よりも作り易さ、調整の容易さを優先しました。 エンジン構成は、基本的に前回の#2エンジンを2セット組み込んだもので、2つのピストンが90度の位相差で接続し、それぞれのピストンの上昇時と下降時に蒸気を供給し、パワーを取り出す複動式で構成します。 また、蒸気の給排気を行うバルブ(弁)はピストン構造とし、そのタイミング制御は「偏芯カム機構」を使います。 今回の工作では、クランクシャフトの工作精度がポイントとなりますが、クランクアームは工作し易いことを考慮し、円板形としました。 また、材料はいつものように、東急ハンズ等で容易に調達出来る素材を使用して構成しました。 なお、ここに示す構造は、私のこれまでの試行と経験をベースにしたもので、ベストな構造ではありません。製作する2気筒エンジンの写真を図1に、外形図を図2に示します。

2気筒ピストンバルブ

蒸気エンジン#3バルブピストン

直径4mmバルブ

シリンダバルブ

ストローク8mm偏心カム

ピストンバルブ(弁)

を動かすカム機構ワッシャ状の金具をパイプにハンダ付

ボイラーとの接続

排気*:実際の排気蒸気は排気穴を経由して排気口から出される(図3参照)

ピストン位置

最下部

弁位置

最上部

排気*

吸気

吸気

弁位置

最下部

ピストンを押し下げる

クランク軸

クランク軸

クランク軸

クランク軸

芯偏カム

芯偏カム

芯偏カム

芯偏カム

おなじ

回転軸

ピストン位置

最上部

ピストン

上死点

蒸気

吸気口

1

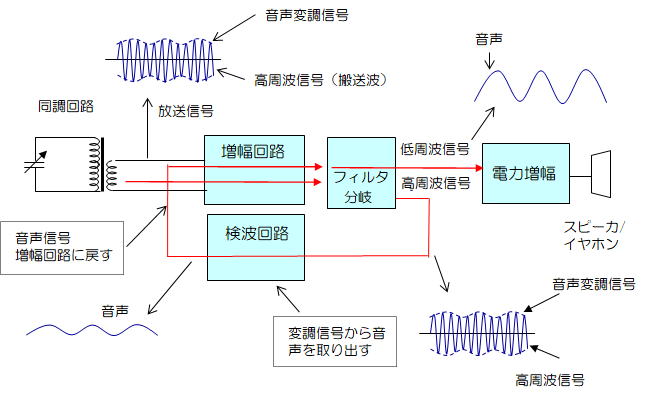

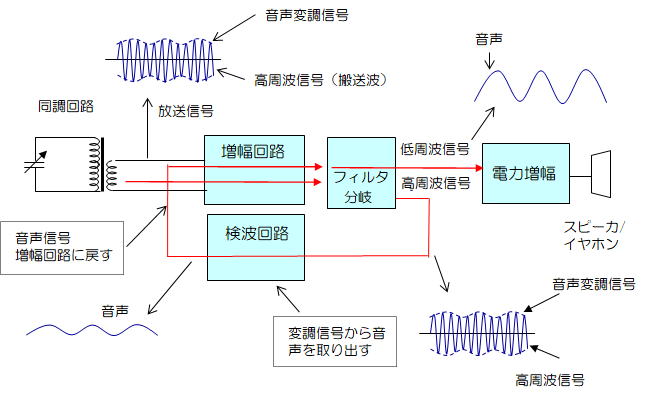

メインピストンとバルブ(弁)との動きを図5に示します。 図では、2気筒のうち1気筒分のピストンとバルブの動きを示しています、また、図では偏芯カム軸とクランク軸は別に書かれていますが、もちろん同じ軸です。 動きのポイントは、ピストンバルブの動きがメインピストンの動きより90°先行しているということです。 遷移図1では、メインピストンは最上位の位置にありますが、バルブは最上位の位置ではなく、最上位の90°前にあり、遷移図1から2に移るタイミングでシリンダ上部口から蒸気が供給され、下部口からは蒸気が排出されてピストン下向のパワーが発生します。 メインピストンが最下位の位置(遷移図3)から遷移図4に移ると、蒸気はシリンダ下部口から供給され、上部口から蒸気が排出され、ピストン上向きにパワーが発生することになります。 なお、図でバルブには3つのピストンが付いており、一番上のピストンと二番目のピストンに挟まれた蒸気がシリンダの上部あるいは下部のパイプに導かれてメインピストンに供給される仕組みですが、一番下のピストンはバルブシリンダから排気蒸気が外に漏れないようにする蓋の役割で、エンジンの回転には作用しません。

動作

軸受け

シャフトは4mmステンレス棒を使用。

軸受け内部にボールベアリングを実装

ベアリングユニットをネジで固定バルブ(弁)の位相調整

メインピストンとピストンバルブ(弁)の位相を調整は偏芯カム軸を回転軸に止める位置で設定。

偏芯カム

ピストンバルブの上下動とタイミング制御を行う。 円板を中心からずらして回転させる、円板の周囲が滑ることで偏芯した円運動から上下運動を取り出す。

給油器

ピストンの潤滑と気密性を保つ為に、蒸気に潤滑油を混ぜる働きをする、置換式(ロスコー式)と呼ばれる。潤滑油が入った円筒を小さな穴があいたパイプが貫いており、この穴から潤滑油がシリンダに送られる。

エンジンヘッド

メインシリンダとバルブシリンダの保持、両シリンダ間の接続、ボイラとの接続口がハンダ付けされる。 組立後にピストンの調整できるよう、シリンダの蓋はネジ止め。

クランク

アーム給排気穴

バルブシリンダとメインシリンダへ通ずる穴構成

メインピストンとバルブ(弁)との接続と制御がエンジンの主要テーマですが、エンジンヘッドの構造は#2と同様、すなわち、エンジンヘッドのベースにシリンダをハンダ付けで固定し、最後にドリルで両者を接続する穴をあけるという工法で作製しました。 クランクシャフトのアームは回転軸とクランクピンの水平と垂直の精度が重要であることから、旋盤加工で精度が出せること、振動の軽減を期待できることを想定し、クランクアームは円板としてみました。 なお、2つのメインピストン間の位相差は90°とし、メインピストンとピストンバルブとの位相差は組立後に、偏芯カムにとり付けたネジで調整可能とします。 今回のエンジン仕様はストローク12mmとしている為、クランクアームのピンと軸間を6mm、ピストンバルブのストロークは工作誤差を考慮し8mmと考え、偏芯カムの偏芯軸と中心までの長さは、計算からから4mmとなりました。 エンジン全体の構造イメージを図3に示します。 なお、シリンダヘッド、クランクシャフトの製作工程については、「その2 製作工程」を参照ください。