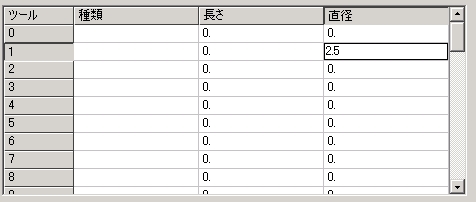

X軸直径20mm、Y軸直径26mmのシャフトとメタルガイドを使用

(モータのトルクに対して、剛性が高すぎでした)

<CNCフライス>

このページは2004年に作成したページです。

記載しています内容には古い情報や、リンク切れ等が含まれていますので予めご了承ください

このコーナーでは、CNC(Computerlized Numerical Control)について紹介します

CNCに関しては、産業用ロボット等にも使用されて専門分野では広く利用されているようですが

趣味の工作機械として楽しまれている方は、それほど多くないようです。

ここでは、私が作成したCNCフライスをはじめ、作成途中に得た関連情報を紹介いたします。

このページをご覧になられて、少しでも興味を持って頂ければ幸いです。

<どんなCNCマシンを作るか>

先ずはじめに、旋盤、フライス、ロボットアームなど何を作るかです。

基本的にはGコードを使ってモーターを動かす訳ですから、機械に限らず色々な物が出来ると思います

オリジナルマインドさんでは、2軸とソレノイドを使ったロボットアームやプロッターの使用例を

ムービーで見ることが出来ます。

私は、NCエディターの動作確認も兼ねて使う事の出来るフライスを作る事に。

<作成に必要な部品>

CNCフライス作成に必要なのは、フライス本体、CNC基盤、電源、各軸用モーター、そしてCNCソフトです。

各部品の概要と、参考価格を書いておきます。

** CNC基盤 **

パソコンとシリアルやパラレルで接続してソフトからの信号を元にモーターを回転させる為の基盤です

国内、海外製品共にそれほど多くは無いようです

(基盤の価格\20,000〜\30,000)

** 基盤用電源 **

基盤に使用する電源は、DC6V〜24V程度で基盤によって異なりますが、

6V、12Vの場合は、パソコン用の電源を使用したり、その他ACアダプターを使用する事が出来ます。

(実際は、使用する基盤が推奨する電源を使用します)

** 各軸用モーター **

2相ユニポーラステッピングモーターと呼ばれるモーターを使用します。

多くのCNC基盤は、この2相ステッピングモーターのドライバーを内蔵しています(そのまま繋ぐだけ)

他にも5相テッピングモーターやACサーボモーター等も有りますが

高価な上に外部ドライバー対応のCNC基盤が必要になります。

(2相ステッピングモーターの価格:\4,000〜¥6,000程度)

(5相ステッピングモーター&ドライバーの価格:\50,000前後)

(ACサーボモーターの価格:\100,000以上)

** CNCソフト **

NCデータを解析して、基盤に信号を送る為のソフトです

通常のNC工作機が背負っている制御BOXに入っているモノの小型版と考えられますが

趣味のCNCではパソコン(Windows上)で動きます。

(ライセンス代金:\15,000〜¥25,000海外製の場合は取得代行サービスあり)

(Mach1は500行までライセンス無しで使用可能です)

フライス本体は自作するか、ホームセンターや通販で売られている小型のを購入して改造するかですが

気に入った物が無かったので、最初から自作する事にしました。

<基盤購入>

はじめに購入した基盤は、個人的に趣味で作成公開されていたものでCNCソフトも自作され付属していました。

この基盤は同時2軸制御になると速度が極端に落ちてフライスとしては不向きない物で

残念ながら、使用は断念しました。

次は、成晃機械設計さんのCNCセットとソフトはKCam4を購入しました。

こちらの組み合わせは、特に問題は無くフライスを完成させて動作確認する事が出来ました。

基盤、ソフト共に海外の製品のですが、50ページにも及ぶ日本語取説は非常に親切に書かれていました

このCNCセットは結構高額でしたが、初心者の私に取ってはサポート代と思い納得しています。

暫く使うと、CNCソフトの問題とステッピングモーターの振動がどうしても気になり

5相ステッピングモーターの使える基盤に変更しようかと考えていましたが

フォルムさんの新型基盤form-2005を見つけ、早々に購入しました。

この基盤は定電流駆動、マイクロステップに対応した基盤で最高の性能だと思います。

(Windows上で動くCNCソフトで動かす為、全く問題が無いわけではない)

定電流駆動とは、

制御が簡単な定電圧駆動に比べて高い電圧を加える事ができ

高速応答性が上がり回転数を上げることが出来るそうです

(その分回路は複雑になる)

又、熱々抵抗が無くなる事と抵抗に無駄な電気を使わない為

定電圧駆動に比べて、小さな電源で済ませる事が出来ます

マイクロステップとは、

標準的な2相ステッピングモータのステップ角は1.8度なのですが

その間を電流制御で細かく移動させる方式の事で1/2、1/4、1/8、1/16等に分割できます

その結果、モーターは非常にスムーズに回転するようになります。

<CNCソフト>

国内外でCNCソフトとして公開されているものも、あまり多くありません

一番代表的なソフトはMachですが、結構クセのあるソフトだと思います

又、KCamは簡単で解りやすいのですが、数値と次のアドレスとの間に空白が必要なのと

細かな設定が出来ない点は、残念でした。

その他にもDeskCnc、CnCPlayerなどが有りますが良く解りません(CnCPlayerは起動さえも出来ませんでした)

Machは細かい設定もある程度可能ですが、元々、海外で作成されたソフトなので何かと不都合がありました

現在は、Hideさんの公開されている日本語版で助かっています。

<フライス本体の作成>

フライスの本体の設計は、ソフトの動作確認も兼ねて開発中のWT3CADで行いました。

当初は、シャフト&ドライメタル+M12台形ネジの構造で、XYのステージを完成したところで動作テストしました

この時、かなりの振動が有り

構造上の問題かと思い、リニアガイド+M12ボールネジの構造に設計変更しました。

(後にステッピングモーターの駆動時の問題である事が解り、本体の足にゴムをつける事で緩和)

この変更は結構費用が掛かりました。(XY軸で合計5万円強の出費です)

リニアガイドは成功機械設計さんからとオリジナルマインドさんのジャンク品を購入

ボールネジはオザックさん(近くに営業所が有ったので)の転造ボールネジを購入しました。

この変更では、先に書いた振動の問題は全く変わりませんでしたが

構造自体は、シンプルになったので一応納得(と自分に言い聞かせ)

この時、同時にテーブルも市販のアルミフレームに変更しました。

SUS(株)さんからSF40.160を購入したのですが、通販で格安、おまけに送料無料は有難いです。

この段階で、やっとZ軸の作成に取り掛かりましたが

結局、Z軸はリニアガイドではなく丸シャフト&メタルの構造にしました。

(実際に高負荷の加工をしてみるとZ軸は安定していて、やはり面当たりの方が良いようです)

主軸モーターは、最初は成功機械設計さんのを真似てリョービのトリマを使う予定でしたが

騒音の問題から、オリエンタルモーターさんのACモーター(5IK150A-BWJ)を採用しました。

スペックを比べるとワット数が全く違うので心配でしたが、3600rpmの150Wと30000rpmの400Wでは

比べる対象が異なるようです。(構造もブラシ付きとブラシレスで異う)

テスト結果をフォルムさんの掲示板に書きましたが

アルミ17Sで10mmエンドミルを使用して深さ2mmの溝加工してもモーター自体は止まる事はありませんでした

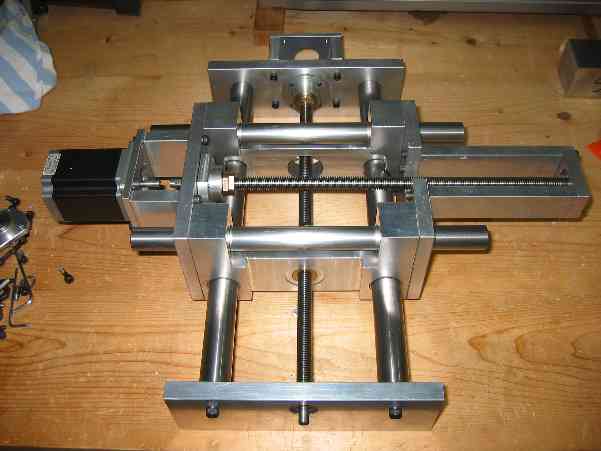

<最初に設計した時のXY駆動部分>

X軸直径20mm、Y軸直径26mmのシャフトとメタルガイドを使用

(モータのトルクに対して、剛性が高すぎでした)

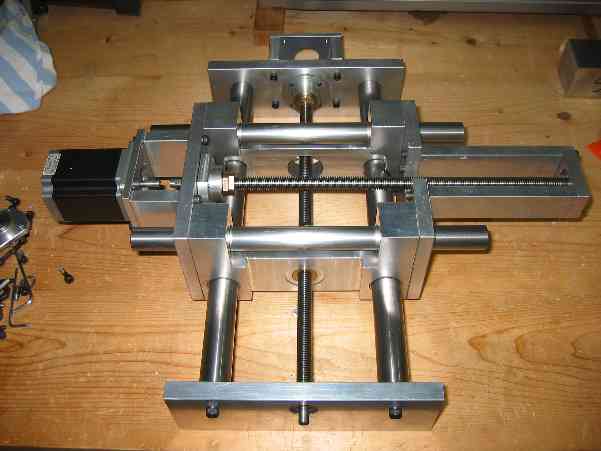

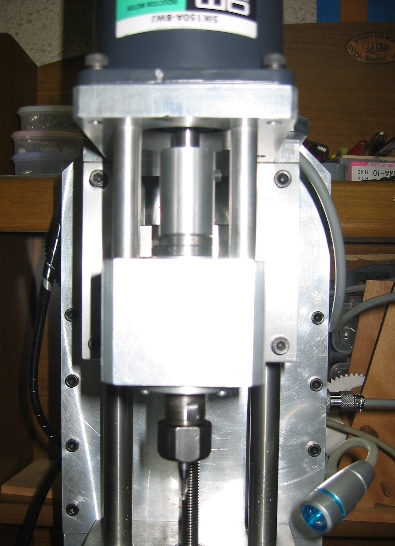

<変更後のXY駆動部分>

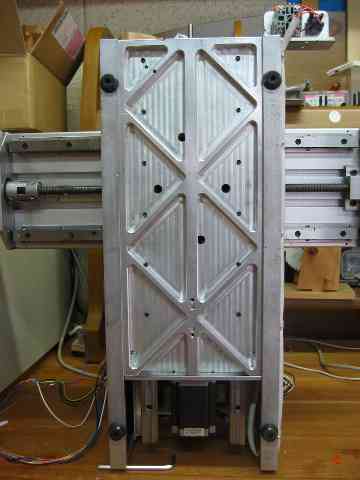

<裏側とZ軸>

Y軸のベースは最初にテーブルとして作成した板を代用しました。

各部に軽量化を施したものの、総重量は40Kg程になってしまいました

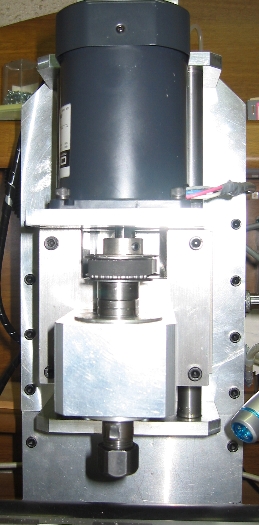

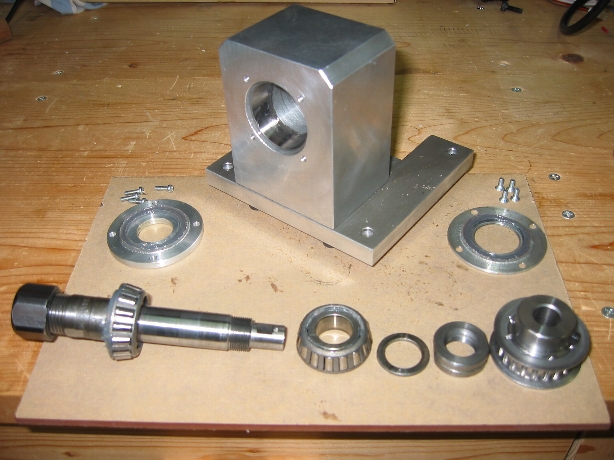

<スピンドル部>

BIGのベビーコレット(外径20mm)を、ベアリング部17mm、ナット部M16xP1、プーリ部12mmに加工

左から円すいコロ軸受け2個を挟んで、座金、Wナット、タイミングプーリの順に組み立てます。

ベアリングはオープンタイプなので上下にカバーを付け、すき間にグリスアップして防塵しています。

<3次元加工サンプル>

アクリルでダイアモンドを作ってみました(ちょっとピンボケですね)

form-2005基盤では送りをF2000以上に上げれます(ネジリード4mm)

又、リニアガイドとボールネジの使用により、意外と精度の高い加工も可能でした。

(20mmの真円加工で誤差0.06mm程度で、趣味のCNCフライスとしては申し分の無い精度です)

<最後に>

最初は全く何も解らず始めたCNCフライス作りですが

無知ゆえに完成までに遠回り(余分な出費)をしてしまいました。

最初にform-2005に出会っていれば、どんなに良かったかと思いますが

始めた時には、まだ販売されていなかったので仕方がないです。

このページをご覧になり、CNCマシンに興味を持たれた方で

ご質問などがあれば掲示板に書き込んで下さい。

又、実際に作ってみたいと思われた方は、是非ご連絡ください。出来る範囲でアドバイスさせて頂きます。

<2005/4/14更新>

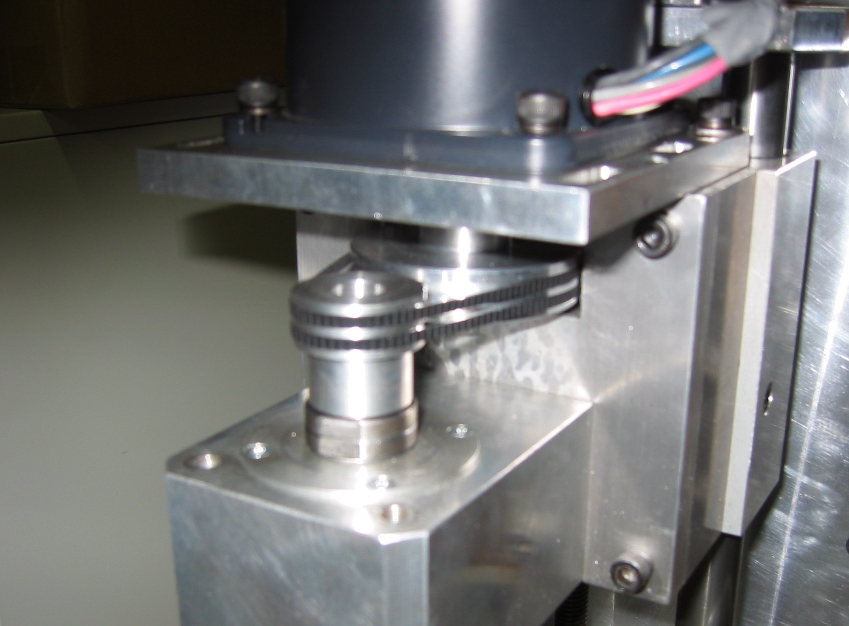

騒音対策で、モーターから主軸への伝達方法を直結に変更して

インバーターで無理やり回転数を上げようとしましたが

やはり、モーターへの負担を考えて、ベルトによる増速に戻しました。

当初はタイミングベルトを使用していましたが、少しでも消音効果が上がるように

今回はVベルト(ポリマックスベルト3M)を採用しました。 ←直結構造

←直結構造

↓ベルトで2:1に増速(主軸回転数は約6000rpm)

ポリマックスベルトは、いつも使っているマシニングセンター(実機)にも採用されているベルトで

伸縮率が少なく、伝達効率の高いベルトです。

出来れば、5Mを使いたかったのですがベルト長さの短いものが無く、3Mの2本掛けとしました。

(伸縮率が少ない分、ベルトの張りを最適にする必要があります)

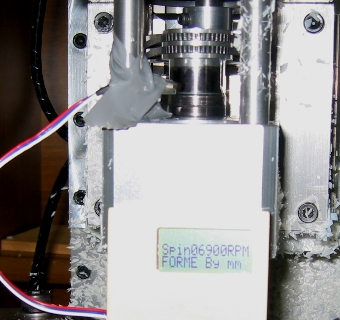

<2005/4/22更新>

フォルムさんから送って頂いた回転計をテストしてみました。

スピンドルとベルト駆動のロスも無く、思ったより回転が出ていました。

回転計のケースを加工しているところです↓

<2005/5/14更新>

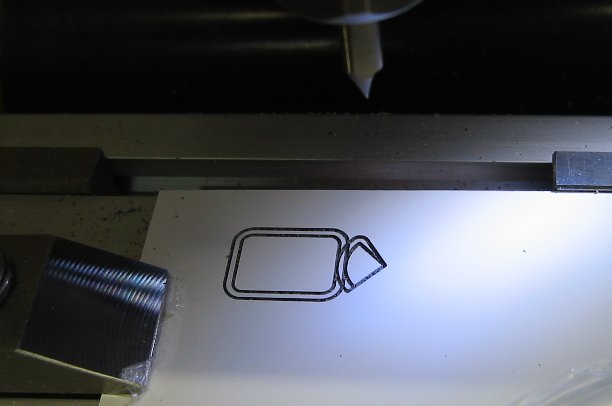

Mach1で工具径補正のテストを行いました

テストしたプログラムはこんな感じです

G90G00Z20.

M03S1002

G00X17.5Y0

Z3.

G01Z0F200

G01Z-0.5F30

G42D1X12.552Y4.952F150 ←補正開始(D1は1番の値を参照)

G03X10.5Y0I4.948J-4.952

G01X10.5Y-4.5F300

G02X7.Y-8.I-3.5

G01X-7.Y-8.

G02X-10.5Y-4.5J3.5

G01X-10.5Y4.5

G02X-7.Y8.I3.5

G01X7.Y8.

G02X10.5Y4.5J-3.5

G01X10.5Y0

G03X12.548Y-4.948I7.

G40G01X17.5Y0 ←補正キャンセル

G00Z20.

M30

工具径補正G41、G42はNCデータに対して進行方向の右又は左に

指定した数値分のオフセットを掛ける機能です。

同じプログラムでも、補正値を変えることで加工軌跡が変えれるために

ハメアイ加工の場合には是非とも使いたい機能です。

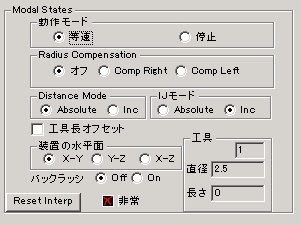

Mach1の設定ではToolの該当(工具長H、工具径D)する位置に値を入力して保存します

保存して有効になった場合は、State(状態)のTool(工具)の部分に反映されます

下の画像では、工具径オフセトの値が0の時と2.5の時の軌跡の違いがわかります。

(外側が補正値0、内側が補正値2.5mm)

今回の例では、解りやすくするために補正値を多く指定していますが

通常の使い方は、加工したい寸法のNCデータを作成しておき

工具半径分の補正値を入力したり、あと少しの誤差を補正する機能だと思います。

(個人的には、工具半径分も補正を掛けるような使い方は感心しませんが)

工具径補正の注意点は

アプローチ及びキャンセルはG01又はG00の行でしか指令が出来ない点です。

また、プログラムや使い方によっては、理想と異なった軌跡を通るので注意が必要です。

[HOME]