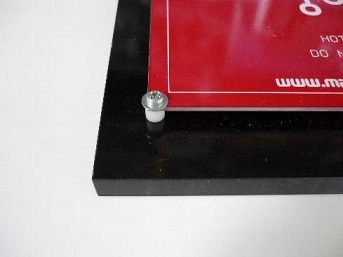

購入したのは12V用の板で

2本の配線をハンダ付けすればOKです。

通電確認用?のLEDを取り付ける場合は

1KΩの抵抗をはさみますが

この板に関しては場所が狭いため

穴あけは慎重に行う必要があります。

(裏面に付けて横から出した方が良かったかも)

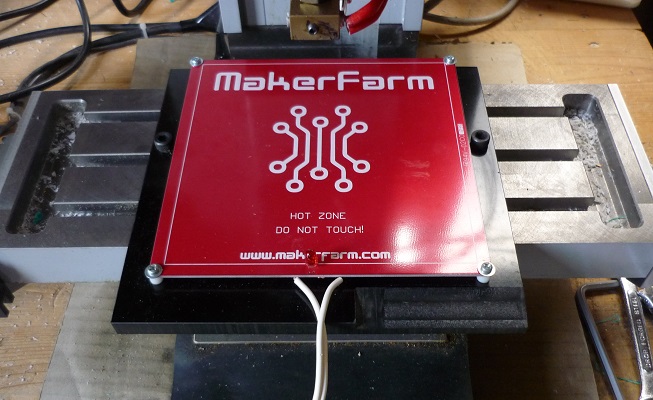

高温になる板をフライスのテーブルに

直接乗せるのは無理がるので

12mmのベークライトにスペーサーを取り付けて固定

<3Dプリンター>

3Dプリンターはフライスに比べると剛性は必要無いですが新規に作成すのも面倒!

エクストルーダー(樹脂を溶かして送り出す装置)とヒーターベッド(変形を防ぐように温めておく板)が有れば

CNCフライの改造で何とか出来そう!!

と、言うことでミニフライスを使って簡易型3Dプリンターを試してみました。

【 作成コンセプト 】

【 先ずは購入部品 】

ABSフィラメント→http://item.rakuten.co.jp/kenbill/8000200010061/

温度計→http://www.nitori-net.jp/shop/goods/goods.aspx?goods=8975071

(サーミスタは温度管理に必要ですが、今のところ手動で電圧調整しているので使いません)

※全部合わせても数千円で済みそうです

【 ヒーターベッドの作成 】

ヒーターベッドは成形中に変形やソリを抑える役割だそうで、通常はその板の上に積み重ねていきます。

ネットで調べるとガラスやアルミ板などを乗せて保護するようですが

そのまま使っても、取りあえずは問題無さそうです。

|

|

購入したのは12V用の板で 通電確認用?のLEDを取り付ける場合は (裏面に付けて横から出した方が良かったかも) |

|

|

高温になる板をフライスのテーブルに |

フライスのテーブルに取り付けて完成です。

※3Dプリンターの専用基盤ではヒーターベッドの温度設定や管理が出来るようですが

使用したヒーター板は12Vで約100℃に保たれるため特に温度管理はしなくても使えています。

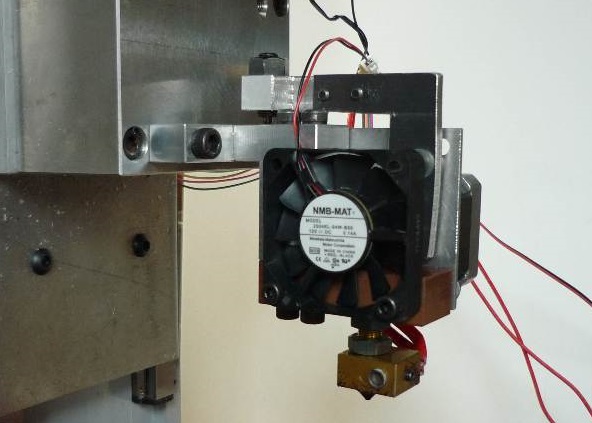

【 エクストルーダーの作成 】

エクストルーダーは樹脂を溶かして送り出す装置で、ヒーター部分は200~250℃と高温になるため

本体との断熱構造が必要になります。

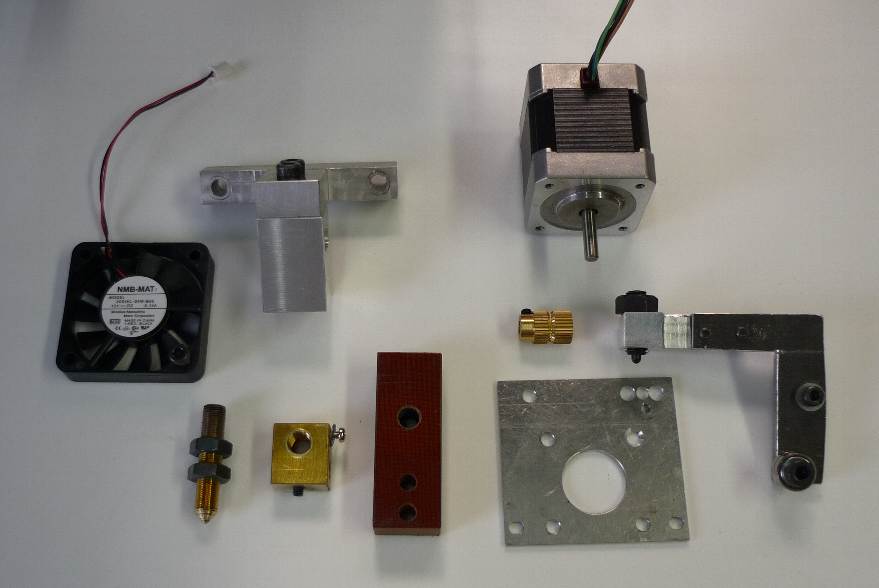

作成した部品とモーターです

部品点数は少なく特に難しいものではありませんが

フィラメントを送る時のテンション部分の作成が少し面倒なので、セットスクリュー内にバネ構造を持った特殊なねじを使っています。

ノズルは、外形4mm、内径2mmのテフロンが入るようになっており、先端は0.4mmの穴を空けました。

ヒーター部とモーター部分の接合部品(茶色の部品)は、最初アルミで作りましたが

ヒーターの温度が上の部品に伝わり冷却してしまう(逆にステッピングモーターは高温になってしまう)ため

ベークライトを使って熱の伝達を抑えています。

ステッピングモーターに取り付けるギアーは適当なもので代用できると思いますが

ガイド部分に溝がある方が良さそうです。(このお陰で上部にフィラメントの案内は不要です)

部品の図面をアップしておきますので、参考にしてください

ここを右クリック して「対象をファイルに保存」で保存できます。

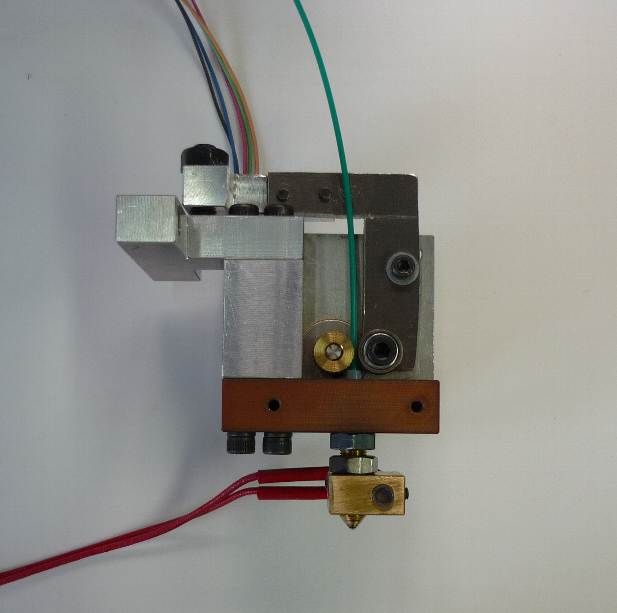

ヒーターの温度管理のためニトリで購入した温度計をM3のビスで挟み込んでいます

センサーはステンレスのパイプに入っていますが根元でカットして耐熱チューブを被せます

組上げるとこんな感じです

フライスへの取り付けはスピンドルを外して交換できるようにしたので

CNCフライス←→3Dプリンターへの換装は数分で完了できます。

全部を組み付けて完成

【 KISSlicerの使用 】

KISSlicerはSTLファイルからプリント用のデータを作成するソフトで

Machで動作可能なGコードを出力します。

ライセンスを購入したPRO版でなければ複数のSTLファイルの読込みが出来ないのと

1つのエクストルーダーしか設定できませんが、特に不都合は無いのでそのまま使えます。

http://www.kisslicer.com/index.html

順序は①STLファイルを読込み→②スライス計算→③Gコードを保存の作業になります。

計算を実行すると「Slice」が「Save」に変わりGコードが保存できます

(再計算が必要な設定を変えると、「Slice」ボタンに戻ります)

Styleタブではプリントに必要な設定を行います。

Extrusion Width ホッとエンドノズルの穴径を指定

Infill Extrurusion Width 平面方向のピッチ

Layer Thickness 積層(Z)ピッチ

Number of Loops 表面の積層数(外皮の厚み)

Printerタブ内のFirmwareタブではエクストルーダーの座標値設定を行います

(デフォルトではXYZが絶対値、Eが増分値になるので、必ず変更すること)

ExtrudersタブのAxisを「A」に変更

その他は、デフォルトのままでは不要のM コードが出力されますが

Machで各コードに合わせた機能を追加していなければ全て無視しますので

取りあえずは上記の設定だけでOKだと思います。

※肝心なエクストルーダーの送り出し速度ですが、デフォルトの設定で出力しておき

実際にプリントしながら、MachのA軸のパルス量で調整した方が早いです。

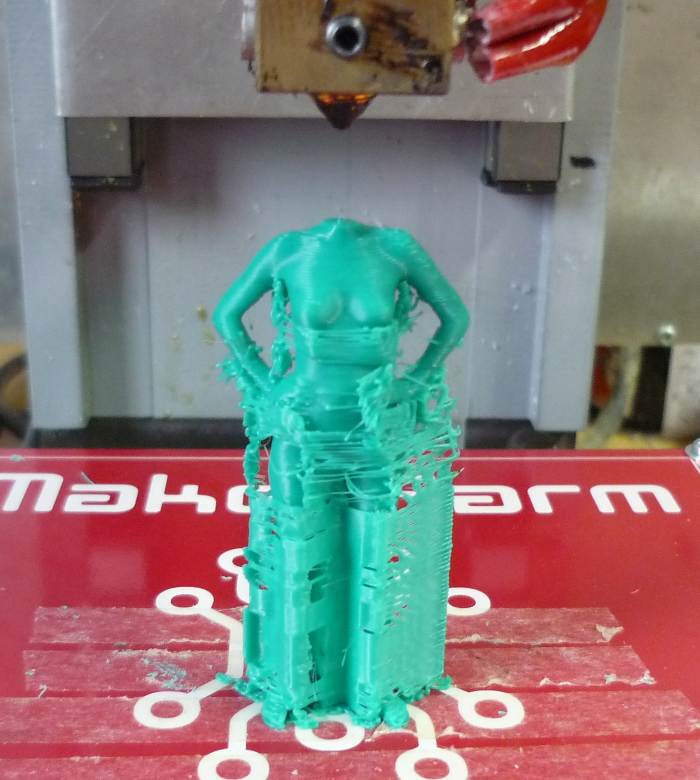

【 プリントの実行 】

ホッとエンドのヒーターはABSフィラメントで220~230℃で溶解すると良いようです。

購入した12V40Aのヒーターでは約10Vでこの温度になりますが、専用基盤のように温度管理が出来ないため

可変電源を使って温度計を見ながら手動で調整しています。

1層目のプリントはヒーターベッドに付かないため、両面テープを張っています。

マスキングテープなどが良いそうですが、両面テープの方が粘着性があるので確実な気がします。

(1層目が綺麗に出来ないと、上の層にも影響が出て形が崩れてしまいます)

このサンプルではオーバーラップする形状があるため、KISSlicerが自動でサポートを作成してくれます。

設定はSupportタブ内のスライダーで調整が可能ですが

この辺りは、ホッとエンドの温度とノズル関連の設定と密接な関連がありますので

実際にプリントしながら現状に合わせて変更してください。

サポートを外して完成です

3Dプリンターは溶けたフィラメントを送り出しながら積層するため、常に微妙な状態で造形しています。

プリント形状や設定条件、温度によって色々と難しい問題も有りますが

何度も試して適切な条件を探し出してみてください。

[HOME]