鉄道を斬るNo.39

令和6年9月20日

JR貨物・電気機関車の車軸折損に係る問題点

― 車軸・車輪はガラス細工に似た脆弱性を持つ ―

永瀬和彦

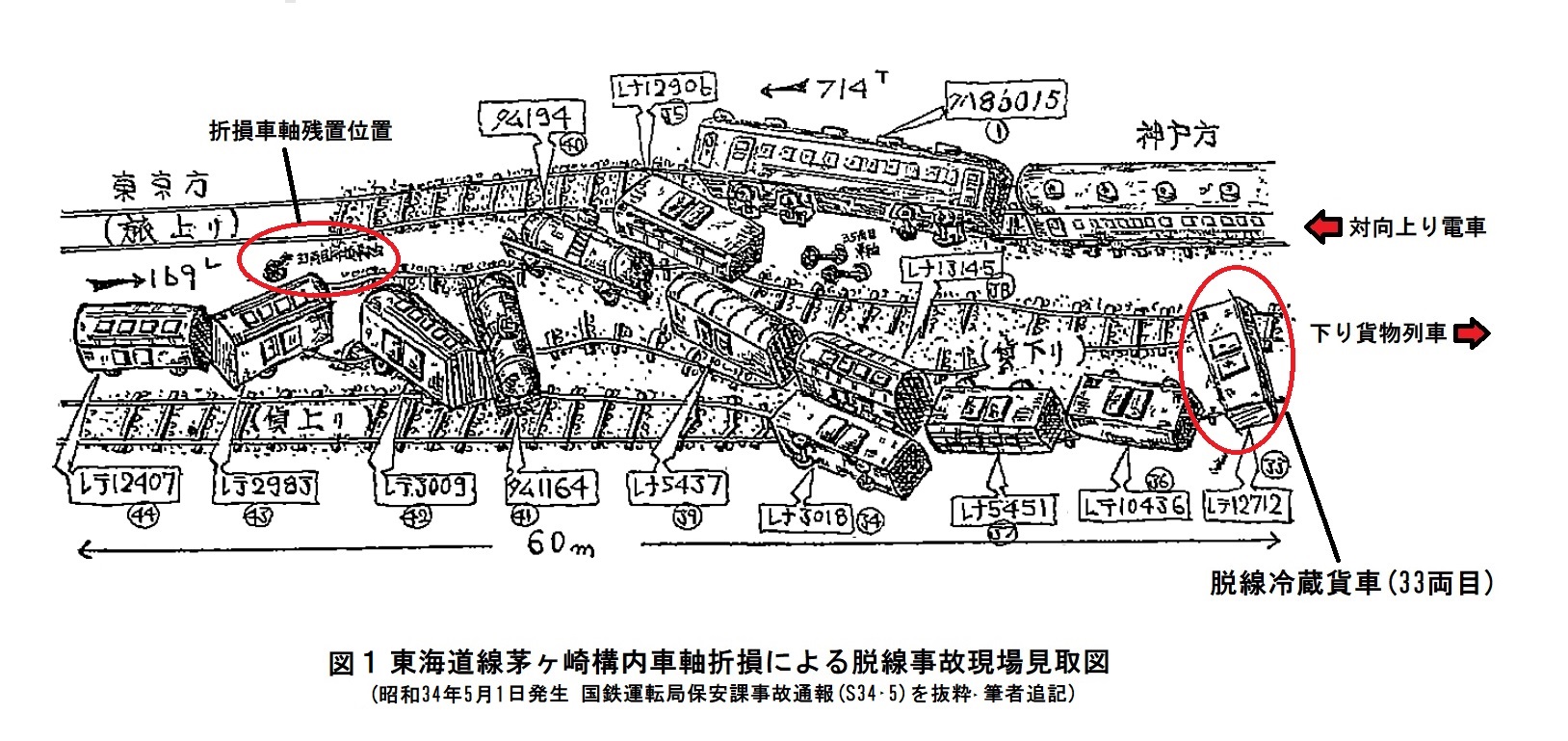

走行中の列車で車軸が折れたら

高速走行中の車両の車軸が折損すると大変な事故になる場合があることを、分かり易く示すのが 図1である。事故の状況は図記載の通りであるが、今から60年以上前に国鉄東海道線茅ヶ崎駅の平塚寄り貨物線で、54両編成下り貨物の 33両目冷蔵車の車軸が、車輪をはめ込んだ部分付近から折れて脱線・横転し、続く12両の貨車が付近の旅客・貨物線上に散乱した。その直後に、隣接の上り旅客線を走ってきたクハ86形を先行とする電車が突っ込み、上り電車の旅客及び運転士を合わせ 61名が負傷する事故が起きた。横転したタンク車は濃硝酸(タム194号)及び苛性ソーダ(タム1164号)輸送専用貨車であったから、これが電車と激突したら大変な事態になっていた可能性すらあった。国鉄ではこの年に計4件、翌昭和35年にも4件の車軸折損による脱線事故が起きている。

車軸と輪軸

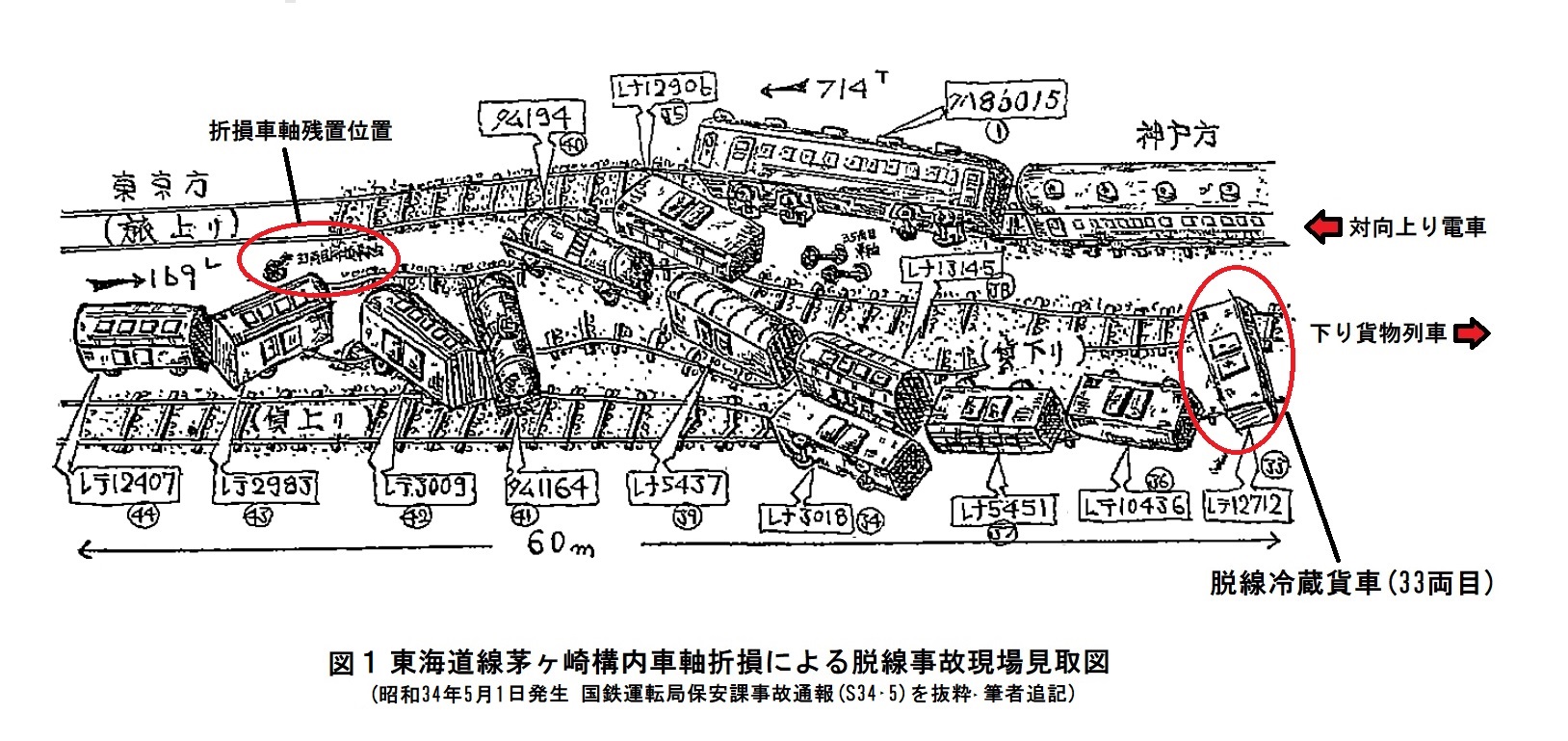

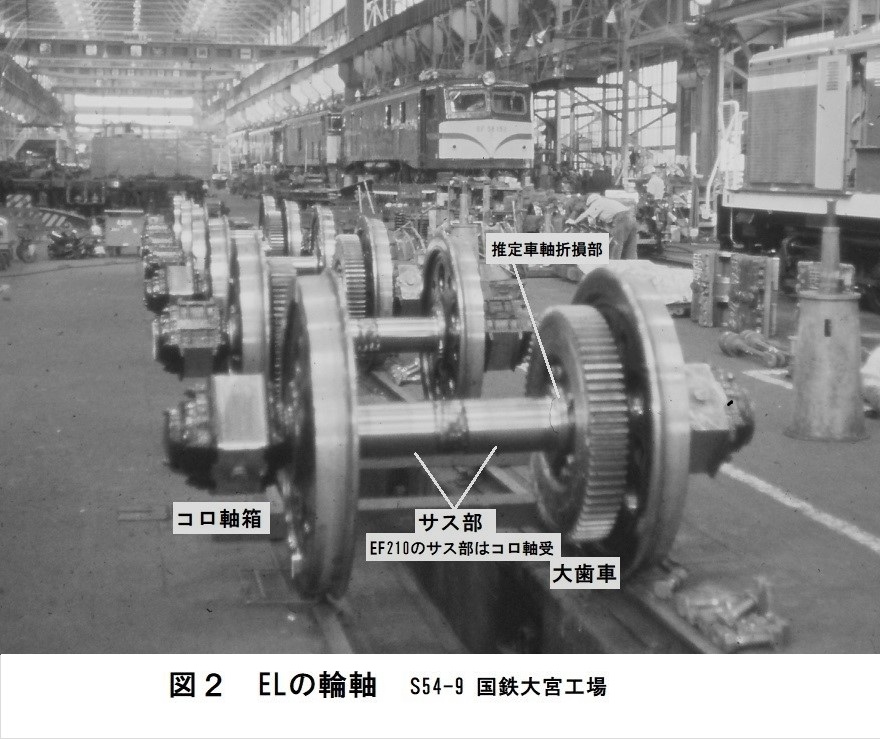

鉄道車両ではLRTなどの一部車両を除き、左右一対の車輪を 図2に示すように車軸が言わば「串刺し」する形で束ねており、この組立品を「輪軸」を呼ぶ。電気機関車ELの場合は、さらに車軸の一端にモーターからの駆動力を車輪に伝達する大歯車が図示のように取り付けられている。車輪及び大歯車を車軸に串刺しする際は、巨大な力で押し込む必要があり、この作業を「圧入」と言い、逆に摩耗した車輪等を車軸から抜き取る作業を「押し抜き」という。図3は摩耗したEL車輪の片側を車軸から抜き取った直後の状態を示す。車輪及び歯車を串刺しして留め置く車軸側の部位を、嵌入部又はボス部(図3)という。茅ヶ崎事故は車輪の嵌入部端で折れたのだが、新小郡におけるEF210の脱線は、図2に示す大歯車の嵌入部端で折損したためと推定される。

車軸を車輪に串刺す力 - 圧入トン数

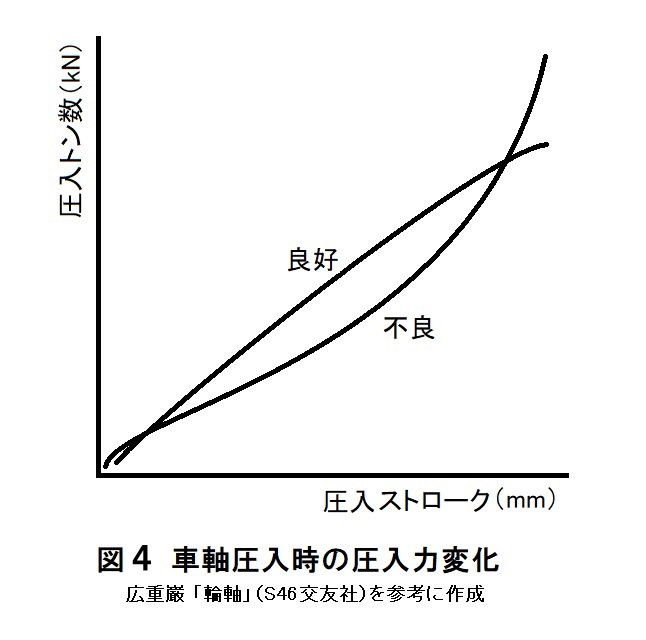

JRの機関車で車輪に車軸を圧入する際の力(圧入トン数)の標準値は概ね60トンで、この程度で圧入すれば、走行中に車輪が抜け出すことは絶対にない。圧入トン数が標準より高いと、車軸を無理にねじ込んだ状態になるので、車軸の強度が低下し、極端な場合は今回のような折損に至る。とは言っても、圧入トン数は単に標準値をクリアすれば良いのではなく、車軸を圧入するに従って、トン数が増加する状況で作業を行わなければならない。図4は車軸圧入時の車軸の押しこみ量(横軸)に応じた圧入トン数(縦軸)の変化を表わし、図示の「良好」とされるような線図を得る必要がある。圧入は車両保全作業の中で最も重要な作業の一つで、個々の作業の際に得られた圧入トン数は図4に示す形で記録される。図3の上部には、車軸圧入機械(水圧プレス機)が写り、その右下には圧入トン数を記録する装置が見える。

報道によれば、JR貨物は車軸圧入トン数が標準より2割程度高めの場合でも看過したとされる。恐らくは図4の「不良」と示す如き状態で圧入したのであろう。車軸を正しく圧入するためには、圧入する車輪側の孔径を車軸ボス部の径より僅かに狭くする、つまり、適正な「締め代」を設ける必要がある。標準的な締め代は車輪形状などにより多様に異なるが、概ね「千分の一」前後とされる。図5は、車軸ボス部に適正な締め代を確保するために、旋盤によってボス部の削正を行っている作業を示す。ボス部の仕上げ精度はいわゆる「精密仕上げ」である。このように、車軸圧入に先立って、圧入部の加工精度を適正に管理しないと、ボス部は組立直後から過剰な応力が生ずる場合がある。

車軸折損にいたるメカニズムと対策

輪軸は細心の注意を払って加工して組み立てるのだが、それでも昔は前述のようによく折れた。原因はボス部機械加工のミスに起因して、車軸圧入時に生じた過剰な圧入トン数が車軸の疲労強度を超えた応力を生み、これがさらに微細な疲労キズを発生させ、折損に至るケースが少なくなかったとされる。さらに、車軸材料に不純物が含まれていたことを原因とする事故も、茅ヶ崎事故をその例として昔は時折起きた。

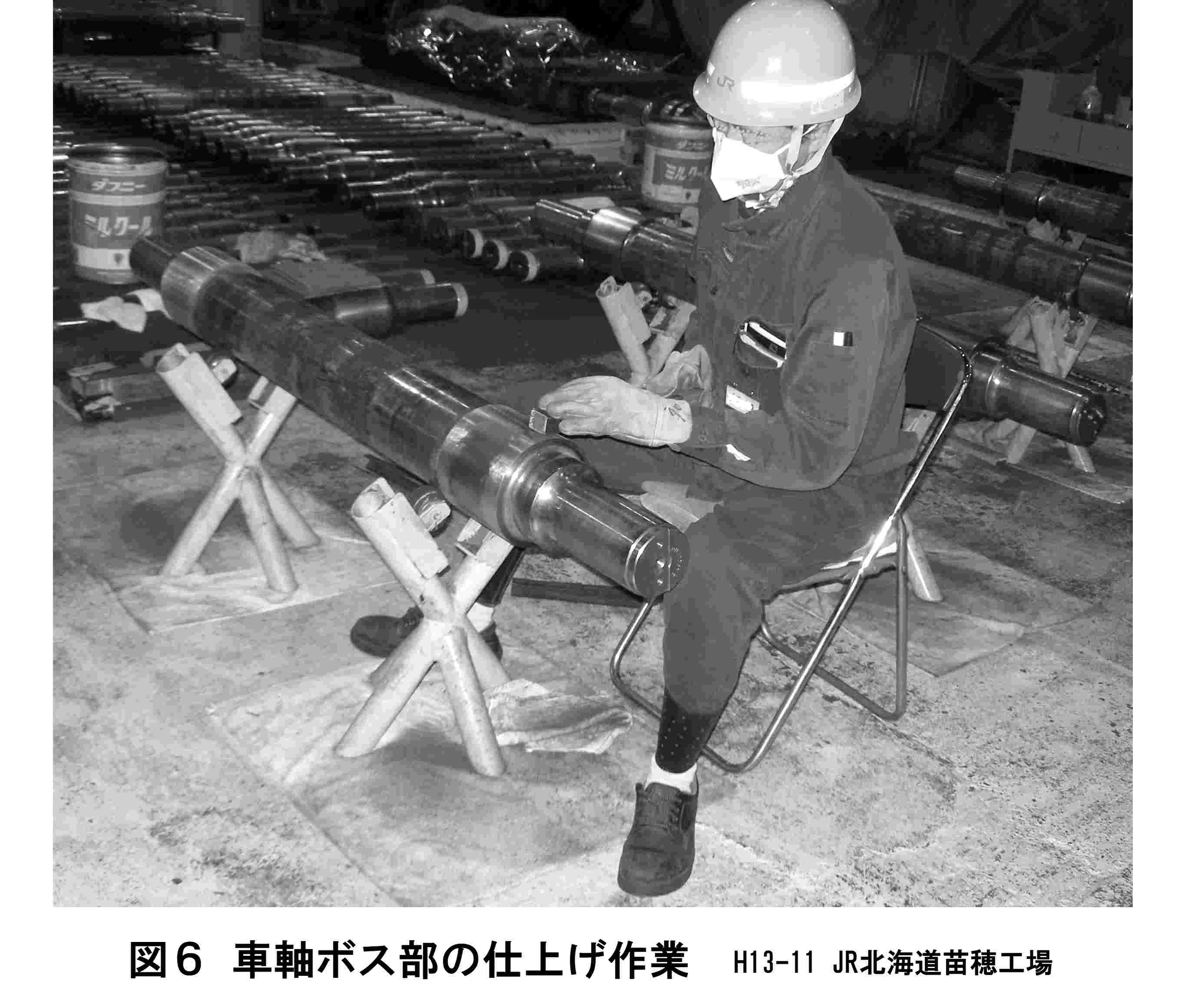

損耗した車輪を交換した際、車軸のボス面は微小なコロージョン(錆)が発生している場合が多い。そのような状態を放置したままで新しい車輪を圧入すると、「過剰な圧入トン数」、「車軸ボス部のキズ発生」及び「錆の進捗」などの問題を引き起こす。そして、これらの部位を起点として金属疲労による破壊が進捗し、折損に繋がった事例もあるとされる。このため、圧入に先立ってボス部に発生した錆を手作業で削り落としている作業を図6に示す。

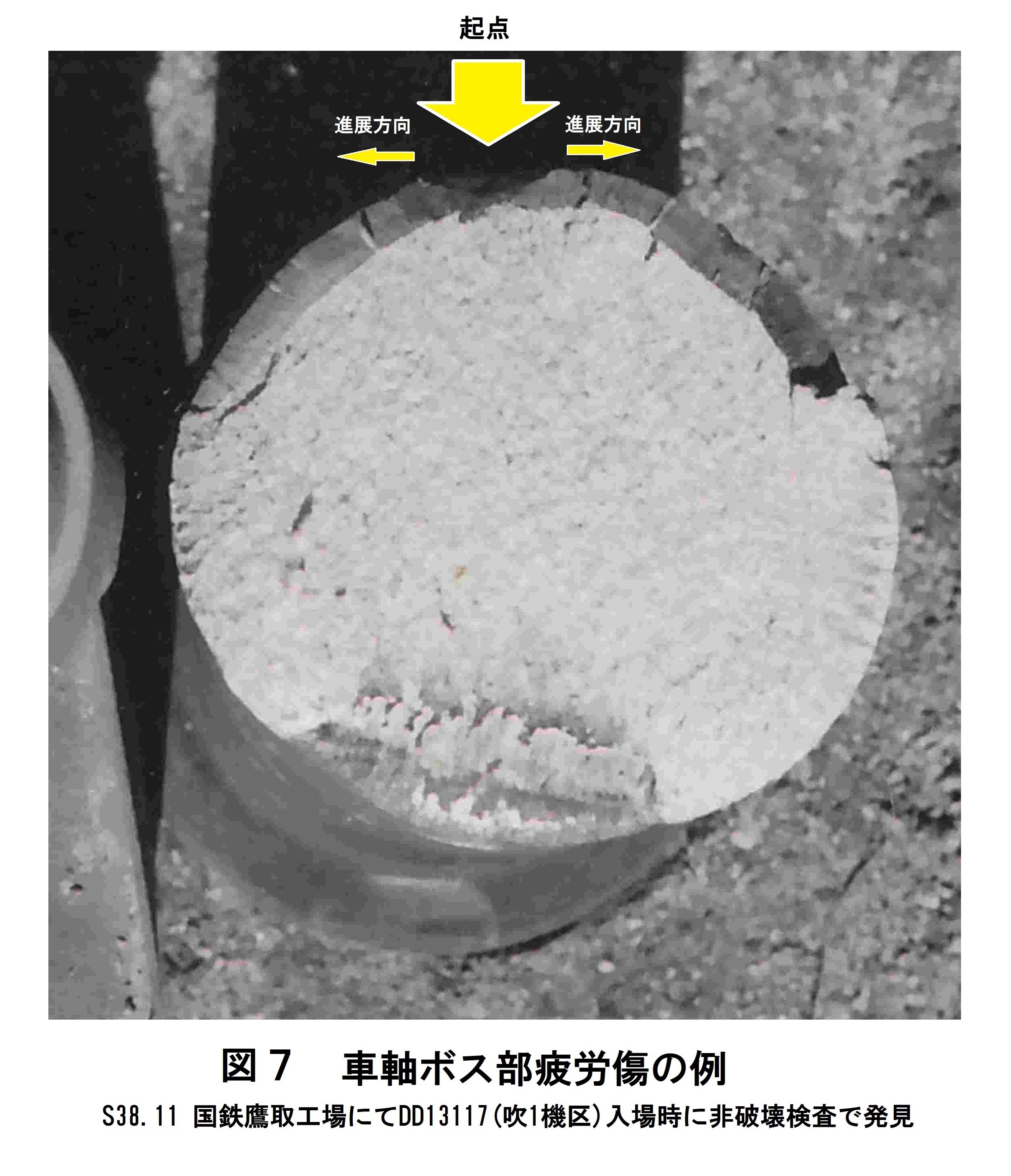

車軸折損防止策の特効薬 「斜角超音波探傷」

発見が非常に難しい車軸ボス部に発生する疲労キズを探し出すために、「斜角超音波探傷」なる新技術が昭和30年代中ごろから民鉄を含めた全国の鉄道工場に導入された。図7は筆者が国鉄鷹取工場在勤中、新製から2年程度しか経っていないDD13の車軸に発生したキズを斜角探傷で発見し、関係者が集まっている場に筆者が偶然に出会って撮影した写真である。当時、筆者は金属疲労による車軸折損発生のメカニズムを全く承知していなかったため、画像は要の部分を的から外しているが、破断面には金属疲労特有の現象を見ることが出来る。写真からお分かりのように、破断面はいわゆる「古キズ」で、微小なキズが起点に生まれてから相当長い年月(と言っても最大2年)を掛けて、この程度まで進捗したことになる。

斜角探傷は車軸折損防止に非常に有効であると認識されると、国鉄は直ちに当時の工場定期入場車、すなわち、乙修繕以上に該当する車両にこの手法を導入した。その結果、それまで頻発していた車軸折損は激減し、特に折損が多発した内ボス部の折損は、国鉄民営化直前に車両局修車課が集約したデータを見ると、昭和41年度に一件が発生したのを最後に起きていない。当時の工場入場は原則的には2年周期で行われており、車軸の金属疲労によるキズの進行速度は緩やかであるから、例え、締め代の誤差及び圧入トン数などの些少な超過等によって車軸表面にキズが発生しても、概ね2年毎に斜角探傷を行っていれば、その間に発生したキズは折損に至る前に摘出されるようになったためと推定される。言い換えれば、車軸ボス部に折損に至る可能性のあるキズが発生しても、折損に至るまでには二年程度の期間を要するから、慌てて取り換えるには及ばないと言うことである。これは、斜角探傷の導入による効果が顕著に現れ始めた半世紀以上前の昔話ではあるが、今の世でも車軸材料の疲労強度並びに輪軸に掛る負荷及び組立て方法は大きく変わってはいない。それどころか、車軸に掛かる負荷はレールの重量化及びロングレール化などによって軽減されている。従って、この経験則は現代の鉄道にも通用すると思う。

今後の課題

新山口で脱線した機関車EF210341は平成22年製と伝えられるから、新製から僅か2年も経たぬ間に車輪又は歯車を着脱しなければならない事情が発生して広島車両所で車輪・歯車を着脱又は交換し、恐らく、それから程なくして車軸が折れたことになる。ボス部の疲労キズは今述べたように、一般的には長い時間をかけて進捗するから、2割程度の圧入トン数超過が原因で、車軸を圧入してから程なくして折損するとは常識的には考えられない。車軸圧入時にどのような異変が起きたのであろうか。

国交省とマスコミは、JR貨物の現場が基準値を超えた値で輪軸を圧入し、更には記録を改ざんしたことを厳しく指弾する。それは間違っていないのではあるが、事故の根源はより深いところにあると思う。車軸嵌入部は、車両の中でも限界に近い設計によって作られた部位の一つで、ガラス細工的な部位と言っても差し支えない。従って、適正な保守を怠れば、今回のような事態を引き起こしかねない。しかも、作業ミスによって車輪嵌入部に微細なキズが発生し、これを起点にキズが進捗しても、工場などに定期検査で入場した場合以外は、それを発見するのは不可能である。そして、そのような不正な作業は、JR旅客会社の工場と併置されたJR貨物の車両所(苗穂、郡山、大宮、小倉)では、現時点では行われていなかったと見られている。不正がなかった箇所は、輪軸の加工を旅客会社に委託するか、作業場は旅客会社と同じにあって、昔から作業教育や伝統が引き継がれて来たのであろう。これを別の視点からみれば、JR貨物はこれらの教育訓練を等閑視していたことになる。最近、同じような不正が行われたとの報道があるJR東海、東京メトロ及び京王電鉄も同じことが言えるであろう。

車軸の削正は精密加工であるから丁寧に作業を行うのは当然ではあるが、手慣れた職人にとって見れば、NC旋盤などの自働機械がなくても、簡単にこなせる作業である。とするならば、車軸を加工する旋盤の主軸に狂いはなかったのか、測定具や切削工具の定期点検・補充は適正に行われていたかなどの、作業環境も調べる必要があるのではないか。JRの国鉄時代には、これらは法令及び国鉄の部内規定に拠って厳格に管理され、これらを業務とする専門組織(工具職場等)が存在したのである。

さらに、別の見地から問われるべきは運輸事故調査委員会(事故調)の専門知識欠如である。事故直後に事故調側から「折損は脱線によって起きた可能性」を示唆した報道が流された。長い鉄道事故史の中に、そのような事例を見たことがない。そして、今回の事故の主因とみられる不正作業も、JR貨物側の独自の調査で判明したと見られる。近年の事故調の報告書の幾つかは多くの問題が含まれていると思う。最近起きた横浜シーサイド暴走事故では、原因は車両メーカーの粗雑な配線作業に起因した制御配線の断線を筆頭に挙げた。神奈川県警はその趣旨に沿って車両メーカー担当者を書類送検したが、検察当局は立件を見送った。理由は公表されていないが、担当者は配線が断線したら車両が暴走する危険極まりない設計がなされていたとは夢想もしなかった、つまり、業務上過失傷害罪が成立する「危険認識」がなかったと判断したと推定される。別の見方をすれば、配線が切れたら列車が暴走するような危険極まりない制御装置を作った重電メーカーの責任がより重いと言っているようなものである。長崎電気軌道の脱線事故では、報告書が出された後に同じ地点で同じような脱線が繰り返して起きた。つまり、報告書は事故の再発防止には役に立たなかった。JR西の福知山線事故では、偽った事実認定を基に「無理な運転時分が事故の主因」である旨を認定したが(筆者:「鉄道を斬る、No.26」)、この認定は後のご遺族が参加した民事訴訟で覆されている。他にも、重大事故の調査に係る事故調の失態は少なくない。事故調の再起を促したい。

(以上)

トップページに戻る