|

|

|

|

�n���_�t���̊�{�ƋK�i

�n���_�t���ޗ�

�P�D�n���_

�n���_�͈�ʓI�ɉ��L�̂悤�ȏ��������������p�����܂��B

���@�Z�_���Ⴂ

���@��ނƂ悭�ʂ�邽�߂̕\�ʒ��͂◬�����������Ă�

���@�d�C�`���x�Ȃǂ̓d�C�������ǂ�

���@�ڍ���̋����Ȃǂ̋@�B�I�������ǂ�

�����̏������������Ƃ��āA���ݍł��g�p����Ă���̂��ASn�i���j-Pb�i���j�����ł��B

���̂悤�ȃn���_�ɂ��ẮA���{�ł�JIS Z 3282�AJIS Z 3283���͂��߂Ƃ��āA��v�H�ƍ��ɂ����ċK�i������Ă��܂��B

�� Sn-Pb�n���_

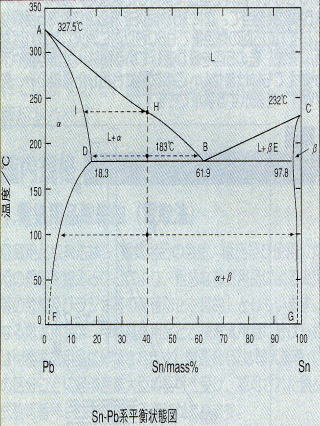

�@���LSn-Pb���t��Ԑ}�Ɏ������悤�ɁASn�i�Z�_232���j��Pb�i�Z�_327.5���j�������ɂ��A���̔䗦��ς��Ă����Ǝ���ɗZ�_��������ASn����61.9���̓_�ōł��Ⴂ183���i�������x�܂��͋����_�j�ɂȂ�܂��B

���ʃn���_�Ƃ������̍����̂��Ƃ������A���ɋ����_�߂���Sn60�`63���|Pb�c�̔䗦�̃n���_���ł��悭�g�p����Ă��܂��B

�@JIS Z 3282�ł�Sn��Pb�̔䗦�ɂ��n���_��14��ދK�肳��Ă���A����ɕs�����̗ʂɂ���Ăr���A�`���A�a���̋敪������܂��i���\�Q�Ɓj�B

| �����n | Sn-Pb | ||||||||

| �W�����w�g�� (mass%) |

�\�����f | Sn | 100 | 63 | 60 | 50 | 40 | 10 | 5 |

| Pb | - | 37 | 40 | 50 | 60 | 90 | 95 | ||

| Ag | 60 | - | - | - | - | - | - | ||

| Sb | 50 | - | - | - | - | - | - | ||

| In | 40 | - | - | - | - | - | - | ||

| Bi | 10 | - | - | - | - | - | - | ||

| JIS Z 3282�̋L�� | - | H63S.A.B | H60S.A.B | H50S.A.B | H40S.A.B | H10A.B | H5A.B | ||

| �n�Z���x�͈� �i���j |

�ő��_ | 232 | 183 | 183 | 183 | 183 | 275(268) | 310(301) | |

| �t���_ | 232 | 183 | 188(189) | 216 | 234 | 302 | 314 | ||

| �������苭�� (MPa)�A���� |

- | 53.1�`51.5 | 28.6�`52.4 | 32.2 | - | - | - | ||

| �n�Z���x�͈� �i���j |

20�� | 22.1 | 37.9 | 33.6�`38.6 | 18.4�`30.0 | 34.3 | 28.9 | - | |

| 100�� | 19.0 | - | 21.6 | 24.0 | 13.7 | 14.7 | - | ||

�Q�D�t���b�N�X

�@�n���_���ʂ��Ƃ������J�j�Y���ɂ��Ă͌�q���܂����A�n���_���ʂ�邽�߂̐�ΓI�ȏ����́u��ޕ\�ʂ�����ł���v�Ƃ������Ƃł��B

�n���_�ƕ�ނƂ̊ԂɎ_����������Ȃǂ���݂��Ă���ƁA�ʂ�͒������j�Q����܂�

�i�܂�A�n���_�͂�����C���n���_�Ƃ������n���_�t���s�ǂ̌����ƂȂ�܂��j�B

�@��ʂɋ����i��ށj�̕\�ʂ́A���ꂢ�Ȃ悤�Ɍ����Ă����Ɏ_�����ŕ����Ă���A��������Ȃǂ̂��낢��ȕ��@�ŏ��������Ƃ��Ă��A��C���ł͂����Ɏ_������Ă��܂��܂��B���������ėn�����n���_���ޕ\�ʂɂʂ炷���߂ɂ́A

�n�����n���_�ƕ�ޕ\�ʂ̑o�����Ҍ�����ƂƂ��ɁA�Ď_����h���Ȃ���Ȃ�܂���B���̂悤�ȖړI�Ɏg�p�����̂��A�t���b�N�X�ł��B

�܂�A�t���b�N�X�̍�p�Ƃ͉��L�̂��̂ƂȂ�܂��B

���@�_�����Ȃǂ̕�ޕ\�ʂٕ̈������w�I�Ɏ�菜��

���@����ɂȂ�����ނ�n���_�̕\�ʂ��āA�Ď_����h��

���@�n�����n���_�̕\�ʒ��͂�ቺ�����āA��ޕ\�ʏ�𗬂�₷������

�@�܂�n���_�t���̗ǔۂ́A���̃t���b�N�X�̍�p�̗ǂ��������d�v�ȗv���ƂȂ�킯�ł��B�Ȃ��A�t���b�N�X�ɂ͂��낢��Ȏ�ނ�����A���L�̏����ɂ���Ďg���������Ă��܂��B

- ���@��ދ���

- �@���A��A���Ȃǂ̃n���_���ʂ�₷�������Ɏg�p������̂ƁA�S��A���~�Ȃǂ̔��ɂʂ�ɂ��������Ɏg�p������̂ł͈Ⴂ�܂��B

- ���@�\�ʏ��

- ��ޕ\�ʂ̎_����Ԃɂ���Ďg�p����t���b�N�X��p�̋�����ς��܂��B

- ���@�n���_�t�����̐M����

- �@��ʂɋ�����p�����t���b�N�X�ɂ͉��f�������������܂܂�Ă��邽�߁A���̎c�肪��C���̐������z�����ăn���_�t�����H�����邱�Ƃ�����܂��B

- ���@�n���_�t������

- �n���_�t����Ƃ̏����i���x�Ǝ��ԁj�ɂ���Ă��g�p�����t���b�N�X�̎�ނ�ς��邱�Ƃ�����܂��B

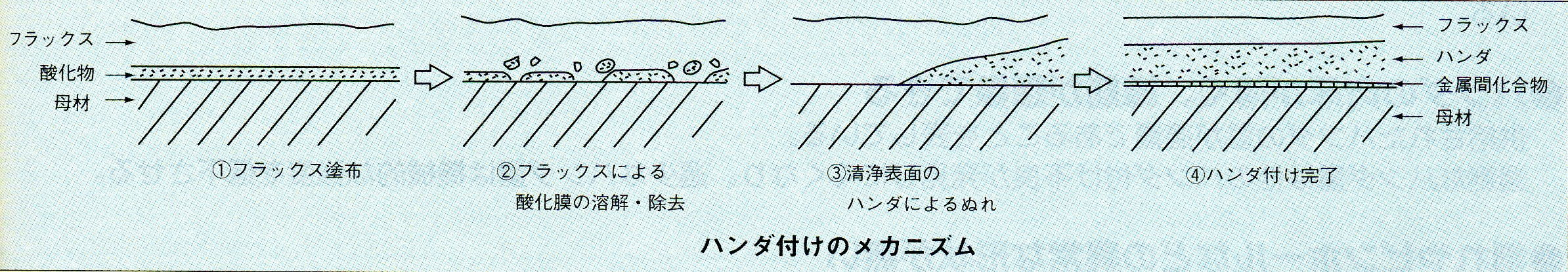

�@�n���_�t���ɂ����ẮA�n�����n���_��������ނ̕\�ʂɁu�ʂ��v�Ƃ������Ƃ������āA�n���_�t�����s��ꂽ���ƂɂȂ�܂��B���̉ߒ������L�̐}�Ő������܂��B

- �܂��t���b�N�X����ޕ\�ʂ��܂��B

- �t���b�N�X�́u�Ҍ���p�v�ɂ���ĕ�ޕ\�ʂ̎_�������������A����ȋ����\�ʂ����Ɠ����ɁA�Ď_����h�~���܂��B

- ���ɗn�����n���_������ȋ����\�ʂ֗���Ă��܂��B���̎��ɂ��t���b�N�X�̕\�ʒ��͒ቺ��p���傫���v�����܂��B���̍�Ƃ��s������ƁA���ꂢ�ȃn���_�t���͏o���܂���B

- ��ދ������f���n�����n���_�̒��֗n������Ɠ����ɁA�n���_����ދ����̒��֊g�U���āA�n���_�ƕ�ޕ\�ʂƂ̊Ԃŋ����ԉ��������`�����܂��B���ꂪ�u�ʂ��v�Ƃ������ۂł��B

�@���Ȃ݂ɁA�n���_�̂�����ނƂ̊Ԃŋ����ԉ��������`������̂�Sn�i���j�����ł��BPb�i���j�͒P�Ƀn���_�̗Z�_��ቺ�������p��������܂���B�Ȃ��A�z�����i�̍ޗ��ɓ����悭�g���A���̕\�ʂɋ������g���Ă���̂́A�d�C�I�ȓ����̗ǂ��Ƃ������R�����鎖�Ȃ���ASn�i���j�Ƃ̉������`���ɂ����鑊���̗ǂ����傫�ȗ��R�̈�ƂȂ��Ă��܂��B

�n���_�t���̕��@![]()

�P�D�n���_�t������

�@�n���_�t���̗ǔۂ����肷������ɂ͂������̂��̂�����܂����A���̒��ł����ɏd�v�ȏ����́u���x�Ǝ��ԁv�ł��B�����ł̓n���_�S�e���g���Ďg���Ď��ƂŃn���_�t�����s���Ƃ��̃n���_�t�������ɂ��ďq�ׂ܂��B

�y���x�z

�@�R�e��i�`�b�v�j���x�́A�v�����g��̏ꍇ280���`340���A�[�q�z���̏ꍇ��320���`370���ɐݒ肷��̂���ʓI�Ƃ����Ă��܂��B�܂��n���_����уn���_�t�����̉��x���n���_�Z�_�i��183���j���50���ȏ㍂�����x�ɂ���A�Ƃ����ڈ�������܂��B

�@������ɂ��Ă��A���܂荂�����x�i�R�e�悪400���ȏ�j�ł̓R�e��̗������Ȃ�܂����A�Ⴗ���鉷�x�ł̓n���_�̂ʂꂪ�i�݂܂���̂ŁA�œK�ȏ������m�F���Ċo���Ă������Ƃ͏d�v�ł��B

�y���ԁz

���Ԃ́u3�b�ȓ��v�Ƃ����Ă��܂��B�܂�Ȃ�ׂ��f������Ƃ��邱�Ƃł��B

�f������Ƃ��s�����߂ɏd�v�Ȃ��Ƃ́A�u�ڍ����̔M�e�ʂɌ��������e�ʂ̃n���_�S�e���g���v�Ƃ������Ƃł��B�R�e��́A�n���_�ڍ����ɐG���Ƌ}���ɉ��x���ቺ���܂��B���̒ቺ�������x��f���������Ȃ��ƁA�f�����n���_�t���͍s���܂���B���������ăn���_�S�e�̗e�ʂ́A

�ڍ����̔M�e�ʂɕ����Ȃ������̔M�ʂ������ł�����̂łȂ���Ȃ�܂���B

��ʂ̃n���_�S�e�́A�L�͈͂̔M�e�ʂɑΉ��ł���悤�ɂ͂Ȃ��Ă��܂���B����ăn���_�t�����s���ڍ����ɂ���āA�n���_�S�e���g�������邱�Ƃ��x�X�g�ł��B

�Q�D�n���_�S�e

�@�@�n���_�S�e�̕K�v����

- ���x���ɗD��Ă��邱�ƁE�E�E�f�����n���_�t����Ƃ����邽�߂�

- ���m�ȉ��x�ݒ肪�ł��邱�ƁE�E�E�M�ɂ�镔�i�ւ̉e����h�����߂�

- ���[�N�d���̏��������́E�E�E�E�E�E�E���[�N�d���ɂ�镔�i�ւ̉e����h�����߂�

- �A�[�X�̎���\���ł��邱�ƁB�Ód�C�ɂ�镔�i�ւ̉e����h�����߂�

- ���^�y�ʂŁA�g���₷���A��J�����Ȃ�����

�A�@�R�e��i�`�b�v�j

�@�R�e��̍ޗ��́A�n���_�̂ʂꐫ��M�`�����ȂǂɗD�ꂽ�����p�����Ă���A���̓��ɑϐH���𑝂����߂̓S���b�L���{�������̂���ʓI�Ɏg���Ă���܂��B�܂��R�e���[�̃n���_�ʂꐫ��ǂ����邽�߂ɁA����Ƀn���_���b�L���{�������̂�����܂��B

�@�܂��R�e��`��ɂ͔��ɑ����̂��̂�����A��ƑΏۂɉ����Ďg����������悤�ɂȂ��Ă��܂��B��ʓI�Ȃ��̂ɂ́A�~���^�A�i�C�t�^�A�}�C�i�X�h���C�o�^������܂��B�R�e��`��́A�n���_�t���̗ǔۂ��Ɛ��̗ǂ������ɐ[���ւ����̂ł��̂ŁA��ƑΏۂɍ��������̂�I��ł��������B

�ǂ��n���_�t���Ƃ́H

- ���@�n���_���ǂ�����A�������������Ă���

- �n�����n���_����ނɗǍD�ɂʂ�Ă���A�ǂ��Ȃ���ł��邱�Ƃ�\���Ă���B�܂��������ꂽ�n���_�̗ʂ��K�ʂł��邱�Ƃ�\���Ă���B

- ���@����Ɖ��������āA�\�ʂ����炩�ł���

- ���M���x�Ɖ��M���Ԃ��K���ł��������Ƃ�\���Ă���B�܂��ǍD�ȋ����ԉ���������������Ă��邱�Ƃ��\���Ă���B

- ���@�n���_�̓����������A�����z���ł���

- �������ꂽ�n���_�̗ʂ��K�ʂł��邱�Ƃ�\���Ă���B�ߏ�ȃn���_�ʂ͑��̃n���_�t���s�ǂ��������ɂ����Ȃ�A�ߏ��ȃn���_�ʂ͋@�B�I�ȋ��x��ቺ������B

- ���@�����s���z�[���Ȃǂُ̈�Ȍ`�Ȃ�

- ����A�s���z�[���A���E��Ώ̂Ȃǂُ̈�`��́A�n���_�t���̋��x�ቺ�̗v���ɂȂ�B

�ȏ�̂S�̃|�C���g�������n���_�t�����A�ǂ��n���_�t���Ƃ����܂��B

�@�����͂��ׂĖڎ������ɂ���Ĕ��f������̂ł��̂ŁA�O�L�̃n���_�t���̃��J�j�Y����ǂ�����������ŁA���������f���o����悤�ɂ���K�v������܂��B

�n���_�̋K�i�@

| �����n | ��@�� | ���� | �L�@�� | ��ȉ��w���� �i���j |

�ő������x �i���j |

�t�������x �i���j |

�K�p�� |

| Sn-Pb�n | Sn95Pb | A,B | H95A,B | Sn�F95,Pb�F�c | ��183 | ��224 | ����p�A�����p |

| Sn65Pb | S | H65S | Sn�F65,Pb�F�c | 183 | 186 | �d�C�E�d�q�@��̔z���ڑ��A�v�����g��z���A����ʗp�r | |

| Sn63Pb | S,A,B | H63S,A,B | Sn�F63,Pb�F�c | 183 | 184 | ||

| Sn60Pb | S,A,B | H60S,A,B | Sn�F60,Pb�F�c | 183 | 190 | ||

| Sn55Pb | S,A,B | H55S,A,B | Sn�F55,Pb�F�c | 183 | 203 | �d�C�A�d�q�W�A�@�B�A�ԗ� | |

| Sn50Pb | S,A,B | H50S,A,B | Sn�F50,Pb�F�c | 183 | 215 | ||

| Pb-Sn�n | Pb55Sn | S,A,B | H45S,A,B | Sn�F45,Pb�F�c | 183 | 227 | |

| Pb60Sn | S,A,B | H40S,A,B | Sn�F40,Pb�F�c | 183 | 238 | ���W�G�[�^�A���ʁA���H�p | |

| Pb65Sn | A,B | H35A,B | Sn�F35,Pb�F�c | 183 | 248 | ||

| Pb70Sn | A,B | H30A,B | Sn�F30,Pb�F�c | 183 | 258 | ||

| Pb80Sn | A,B | H20A,B | Sn�F20,Pb�F�c | 183 | 279 | �d���p�A�����p | |

| Pb90Sn | A,B | H10A,B | Sn�F10,Pb�F�c | 268 | 301 | ||

| Pb95Sn | A,B | H5A,B | Sn�F5,Pb�F�c | 300 | 314 | ���ʗp | |

| Pb98Sn | A | H2A | Sn�F2,Pb�F�c | 316 | 322 | ||

| Sn-Pb-Bi�n | Sn43 PbBi14 |

A | H43Bi14A | Sn�F43,Bi�F14 Pb�F�c |

135 | 165 | ��Z�_�p |

| Bi-Sn�n | Bi58Sn | A | H42Bi58A | Sn�F42,Bi�F�c | 139 | 139 | ��Z�_�p |

| Sn-Pb-Ag�n | Sn62 PbAg2 |

A | H62Ag2A | Sn�F62,Ag�F2 Pb�F�c |

179 | 190 | �����A��H���h�~ |

| Sn-Ag�n | Sn96.5Ag | A | H69Ag3.5A | Sn�F96.5 Ag�F�c |

221 | 212 | ���z�Ǘp�A�����p |

| Sn-Sb�n | Sn95Sb | A | H95Sb5A | Sn�F95,Sb�F�c | 235 | 240 | �����p�A���z�Ǘp�A����p |

| Pb-Ag�n | Pb97.5Ag | A | HA��2.5A | Pb�F97.5 Ag�F2.5 |

304 | 304 | �����p�A����p |

| Pb-Ag-Sn�n | Pb97.5 SnAg1.5 |

A | H1Ag1.5A | Pb�F97.5 Ag�F1.5,Sn�F1 |

309 | 309 | �����p�A����p |

�i�h�r�K�i�@���|���n���_�̓����ʉ��w����

| ���� | Sn�̋��e�� �i���j |

���w�����i���j | �@ | ||||||||

| Pb | Sb | Cu | Bi | Zn | Fe | Al | As | Cd | |||

| S | �}1 | �c�� | 0.10 �ȉ� |

0.03 �ȉ� |

0.03 �ȉ� |

0.002 �ȉ� |

0.02 �ȉ� |

0.002 �ȉ� |

0.03 �ȉ� |

0.002 �ȉ� |

|

| ���� | Sn�̋��e�� �i���j |

���w�����i���j | |||||||||

| Pb | Ag | Sb | Cu | Bi | Zn | Fe | Al | As | Cd | ||

| A | �}1 | �c�� | - | 0.30 �ȉ� |

0.05 �ȉ� |

0.05 �ȉ� |

0.003 �ȉ� |

0.03 �ȉ� |

0.005 �ȉ� |

0.03 �ȉ� |

0.005 �ȉ� |

| ���� | Sn�̋��e�� �i���j |

���w�����i���j | |||||||||

| Pb | Sb | Cu | Cd | ���̑��̌��f���v | |||||||

| B | �}1 | �c�� | 1.0�ȉ� | 0.08�ȉ� | 0.005�ȉ� | 0.35�ȉ� | |||||

�i�h�r�K�i�@��ɓ���n���_�̎��

| ��� | Sn�̊ܗL�ʂ���ы��e���i���j | �n���_�̓��� | �t���b�N�X�̓��� | �t���b�N�X�ܗL�ʁi���j | �O�`�i�����j |

| RH63 | 63�}1 | JIS Z 3282��A�� | AA,A,B | 1�`3 | 0.3,0.4,0.5, 0.6,0.7,0.8,1.0, 1.2,1.6,2.0,2.3, 3.0 |

| RH60 | 60�}1 | ||||

| RH55 | 55�}1 | ||||

| RH50 | 50�}1 | ||||

| RH45 | 45�}1 | ||||

| RH40 | 40�}1 |

�i�h�r�K�i�@��ɓ���n���_�̃t���b�N�X�̓���

| ���@�@�@�� | �t���b�N�X�̓��� | |||

| AA | A | B | ||

| ���@���@�x | �����Ђ͂����ꂩ����`���[�N�������e�Ղɏ����ł��邱�� | |||

| ���f�ܗL�ʁi���j | 0.1�ȉ� | 0.1��0.5�ȉ� | 0.1��1.0�ȉ� | |

| ���@�@�H | �����H | �����Ђ͂��������r�����ЂƔ�r���ĕ��H����łȂ����� | ||

| �����܂��� �����b�L���H |

�����Ђ͕W���t���b�N�X�� ��r���ĕ��H����łȂ����� |

�| | ||

| ���n�t��R�i�����j | 1000�ȏ� | 500�ȏ� | �| | |

| �≏��R�i���j | 1�~1012�ȏ� | 1�~1011�ȏ� | 1�~109�ȏ� | |

| �d������ώ��x | �� | 1�~1012�ȏ� | 1�~1011�ȏ� | 1�~109�ȏ� |

| �ځ@�� | �����Ђ̊e���ɒ��������H���Ȃ����� | |||

| �L���藦 | 75�ȏ� | 80�ȏ� | ||