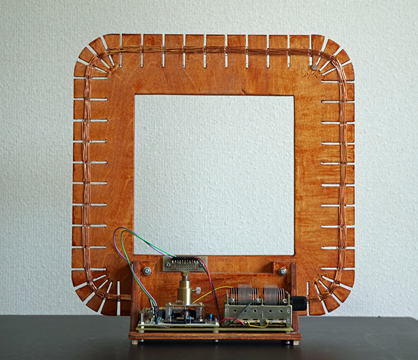

エンジンヘッド製作

クランクアームの穴は2ペア分を一括して穴をあけ、その後、輪切りにする

回転軸

バルブ最上位位置

最下位

(3) バルブシリンダを取り付け穴に挿入、メインシリンダ、蒸気吸排気口は「はたがね」等で動かな

い

ように押さえ、トーチでハンダ付けを行う。 なお、シリンダと穴の接続点は入念にハンダを

流す。 ハンダをきれいに流すコツはフラックスをまんべんなく塗ること。 また、シリンダ内面

にハンダが流れないように注意すること。

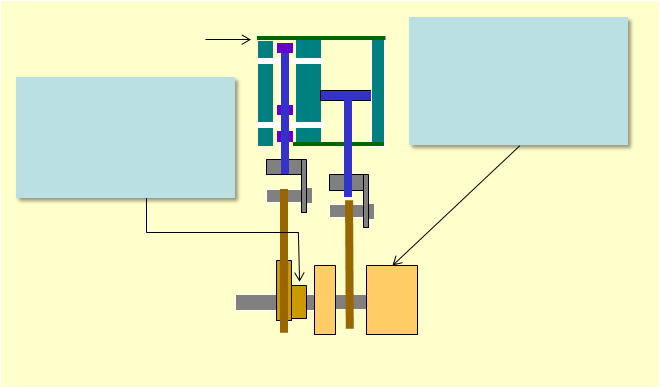

(3)バルブとピストンの位相調整

エンジンヘッドではメインシリンダ、バルブシリンダーの取り付けと両シリンダ間の接続がポイントとなります。 基本的には取り付けはハンダ付で行いますが、ハンダ箇所が複数あり1回のハンダ処理で行うことと、ハンダがシリンダ内に流れ込まないようにしなければなりません。 これらを考慮した工程のポイントを図1に示します。

クランクアームと軸の固定は、本来はハンダ付、銀ロウ付で止めるのでしょうが、コンロッドも通さなければならないため、ハンダ付け、ロウ付はは心配です、また、高温で変形することも心配です。 その為、クランクピンと回転軸の固定は、2,6mmイモネジで止めます。 組立のポイントは、クランクシャフトの「芯」を出すため、ダミーの軸をクランクアームに通してネジで仮止めしアームの中心を揃えることです。 次に、コネクティングロッドを通したクランクピンをクランクアームに差し込みネジで止めます。 クランクピンを止めた後、ダミーの軸を引き抜き、正式の回転軸を挿入し、ネジでクランクアームに止めます。これで組立完了(図4参照)、意外と簡単にできました。

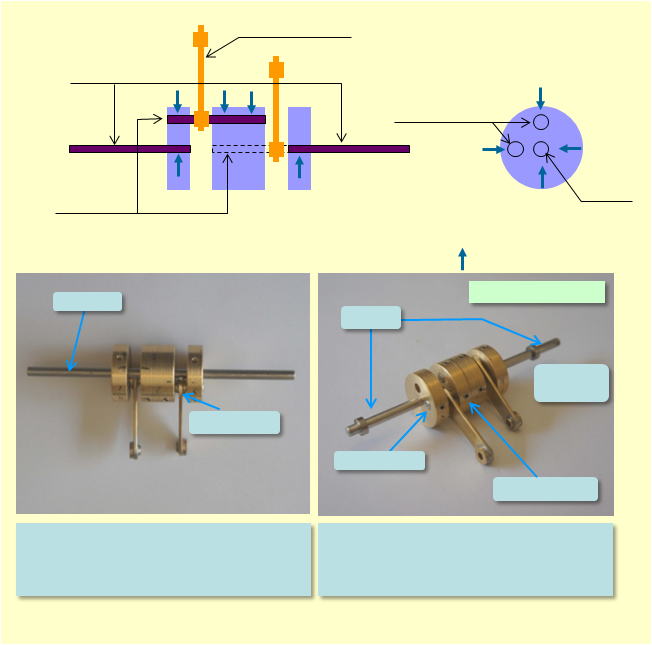

クランクシャフト組立

クランクシャフトと軸受の工作精度はエンジン性能に大きな影響を及ぼします。 クランクアームにはコンロッドを取り付ける必要がありますが、今回のような小さなエンジンではクランクシャフトの完成後にコンロッドを取り付けることは難しく、作製過程で精度を保ちながらコンロッドを組み込む必要があり、悩んでいたところ、京都の大平様からアドバイスを頂き、軸とピンをクランクアームへの取り付けた後、イモネジに金属接着剤「ロックタイト」を塗り、締め付ける工法を教示頂きました。 なお、回転軸、ピンをネジで止めるということについては強度の点が気になりますが、今回のような小型エンジンでは全く問題ありません。工法のアドバイス頂いた大平様に感謝致します。

回転軸を動かし、ピストンが最上位から90°進んだ位置(中間位置)にしておき、(4)の調整を行う

ネジ

この範囲にメインピ

ストンが入るように、

ジョイントを調整

(2)メインピストン位置の調整

最上位

偏芯カムが中間位置の時、

穴を覗いて、バルブがこの

位置に見えるように、ジョイ

ントを調整

(1)ピストンバルブ位置の調整

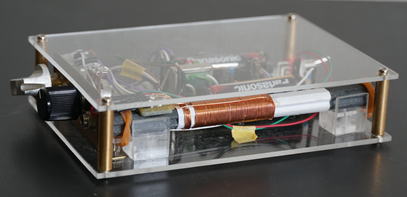

メインピストンとピストンバルブの位置関係の設定は組立後、最後に行います。 なお、2気筒のメインピストン間の位相差はクランクアームで90°に作りこまれている為、調整は不要です。 これら位置関係の調整ポイントを図6と図7に示します。

ボール

ベアリングクランクアームの作製

シリンダ取り付けミゾ

シリンダが動かないよう

にミゾを彫り、バイスで

抑えてハンダ付けする

ハンダ付け

シリンダとベースのすきまにハンダを流す。

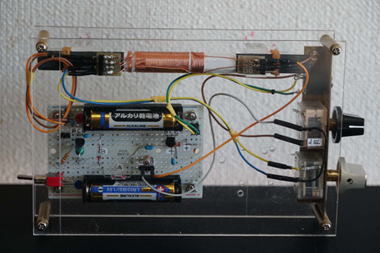

偏芯カム組立

ここで、クランクアームの穴あけに関しての私の失敗例を挙げます。回転軸とクランクピンは4mmのステンレス棒を使いましたが、クランクアームの穴にピタリとはまるよう、アーム側の穴を軸と同じ4mmの「ドリル」を使用し穴あけしましたが、組み立ててみると軸穴はズブズブと入る状態で、シャフトを組立てみると、両端の芯がとれずスムースな回転が出来ず作り直すこととなりました。 この原因としては、ドリルは2本のらせん状の歯で出来ている為、歯の研ぎ方の状態により真っ直ぐに入らず、わずか斜めの穴となるとのことです。 さらにドリルの振れが加わり、4mmよりわずかに大きくなったようです。 再作の対応としては、3.8mmのドリルで穴をあけ、その後、4mmの「リーマ」を通すことでかなり正確な穴をあけることが出来ました。 穴のはめあいとしては、ハンマで軽たたくと入る程度で良い感じです。 組立てみると、回転はスムースで良好な結果が得られました。

穴は 旋盤、ボール盤を使用し、3.8mmの「ドリル」であけた後、4mmの「リーマ」を通す

クランクアーム

90°位相差でクランクピンの穴があいている

ハンダ付後ドリルを通す

ハンダ付け後、開けた穴に沿ってシリンダに穴をあける。

(4)バルブとピストンの位相調整

ジョイント

ジョイント

組立後

ダミー軸を引き抜き、回転軸を挿入しネジで止める

クランクアームは回転軸とクランクとの水平垂直の精度を出す必要があり、ペアとなるクアームの軸とピンの穴位置は正確に一致させなければなりません。 その為に、クランクアーム3つ分を取れる長さの丸棒を旋盤で成形し中心軸をあけ、その後、ボール盤にセットし、クランクピンの穴を一括してあけ、再び旋盤にセットして、3つのクランクアームに輪切りにして切り出します。 こうすることで、クランクアームのペアの同じ位置に穴をあけることが出来ます。 図3に輪切りにしている様子と作製したクランクアームを示します。

メインピストンが最上位から

90°の位置のとき、偏芯カム

が最上位の位置になるよう、このネジを締める

クランクアームにダミーの軸を通し中心を揃え、次にコンロッドを通したクランクピンをアームに通してネジで止める

メインピストンとバルブの調整

偏芯カム構成品

偏芯カムの内部構造を図5に示します。

軸受け組立

ボルトで塞ぐ

ドリルで穴を開けた後、不要な穴を塞ぐ、パッキングを挟んでボルトで塞ぐ。

(4) ハンダ付け完了後、前もって開けた穴にそってドリルでハンダで埋まった部分とシリンダの壁を

あける。ドリルで通した後は、ドリルのバリが出来るので、シリンダの内面にキズがつかないよう

に丁寧にバリを取ること。