今回のエンジンでは、ピストンとピストンバルブとの位置関係の設定が重要となります。 これらの設定は、図12の位置関係(左図)になるよう止めネジで設定します。 なお、組立て後は、シリンダ内のピストン位置を直接見ることは出来ない為、組み立て時に、ピストンの軸にその動きの印を付けておき、印を参照しながらクランク軸と偏芯カムの位相を調整をしていく必要があります。

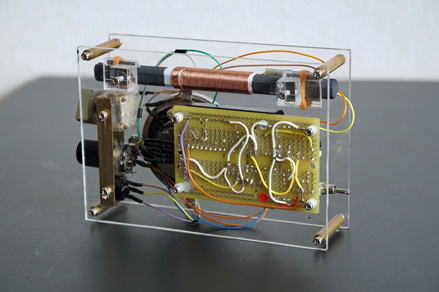

工作を通して気になったこととして、偏芯カム部分に関し、製作上、偏芯量を大きめに取らざるを得なくなり、重さも大きくなってしまいました。 完成時の回転バランスに対する影響が気になっていましたが、実際に、エンジンを動かしてみると、軽快な回転音を発して、あっけなく回ってしまいました。 工作精度はともかくとして、設計に関しては、あまり神経質に考えなくても、そこそこ、動作はするものだということがわかりました。

蒸気エンジン#2 製作に挑戦

給油器の構成

排気のミゾ

吸気

バルブピストンの位置調整 B

蓋

バルブシリンダとの接続

弁ストローク8mm

ピストン

回転軸で得られた力は、カム機構で、吸気/排気のタイミングを制御

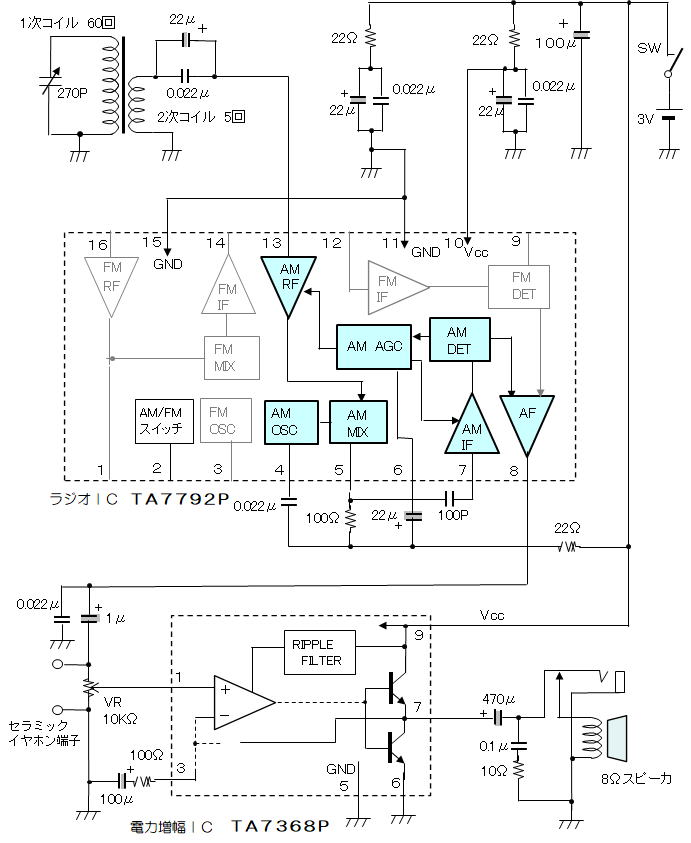

蒸気エンジンを素材から造るプロジェクト、2番目の作品、「ピストンバルブ式」蒸気エンジンの製作に挑戦します。 ピストンバルブ式蒸気エンジンは、往復運動をクランクで回転運動に変換する基本は変わりませんが、蒸気の吸気と排気の制御に、ピストンを弁(バルブ)として使用するものです。 現在、ピストンバルブは実際の蒸気機関車でも採られており、前回挑戦したオシレーティングエンジンより効率的なエンジンとされています。 また、今回の蒸気エンジンでは、蒸気の供給をピストンが下がる時だけではなく、上がる時にも反対側からも供給する「複動式」と呼ばれる方式も併用しています。

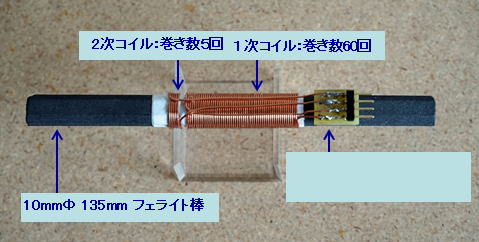

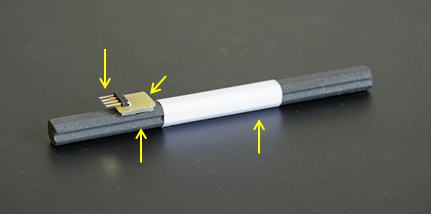

「偏芯カム」は図7に示すように、円板を中心からずらして回転させるものです。 円板の周囲が滑るようになっており、偏芯した円運動から往復運動を取り出すものです。 今回は、円板の中心から4mm程ずらした位置を回転軸とすることで計算上、ピストンバルブのストローク8mmを取り出しています。 なお、ピストンバルブとピストンの位相を後で調整できるよう、偏芯軸は回転軸に止めネジで固定する構造としています。 (図7参照) 偏芯カムを使うことで、クランクは1箇所ですみ、エンジンとしての回転力を発生するピストンをシャフトの端に持ってくることが出来、工作が簡単になります。 なお、ピストンの振動と偏芯カムによる振動を軽減するためのバランスウェートについては、設計ノウハウが無い為、とりあえず、半円形の適当な重さのウェイトを適当に付けています。 また、軸受けについては、旋盤で円柱ブロックの両端に、ボールベアリングユニットの穴をあけ、ネジで止めています。

今回のエンジンでは、往復運動を回転運動に変換するクランク機構と弁制御を行うクランク機構が必要で、一般的には図6に示すクランク軸が必要となります。 図6のように、二つ以上のクランクが分かれる場合、それぞれのクランクの芯が精度良く一致することはもちろん、2か所の軸受けの芯も正確に一致する必要があります。 自分の工作技術を考えると、このようなクランクシャフトの作成は、まだ無理と判断し、今回の回転軸は真っすぐなシャフトを使うことを前提としました。 その為、クランクに相当する部分は、「偏芯カム」で実現することとしました。 また、単純なシャフトの利用で、軸受けの精度を気にする必要もなく、簡単な旋盤加工で軸受けを造ることが出来、全体として気が楽な工作となりました。

なお、ピストンバルブ方式では、排気蒸気はシリンダの両端から排出される形となりますが、どうしても1箇所に、排気蒸気を集めたいことから、図10の断面図に示すように、真鍮ブロックをフライス加工でミゾを切り、排気蒸気を一か所から出るようにしました。

給油器は、ピストンの潤滑と気密性を保つ為に、蒸気に潤滑油を混ぜる働きをします。

給油器のしくみは、潤滑油が入った円筒を蒸気が通るパイプが貫いており、パイプには小さな穴(0.5mm)があいています。 この穴から給油器内に漏れ出た蒸気は凝結して水になり、油より重い水は給油器の底に沈み、油面は押し上げら、潤滑油は小穴からパイプに入り、シリダに送られる仕組みです。

偏芯カムの止めネジ D

クランク軸の止めネジ C

ピストンの位置調整 A

ピストンクランク

(最上位位置)偏芯カム

(最上位90度手前)

調整ポイント

給油器

小さな穴

軸 3mmφ

ピストンバルブ

バルブシリンダ

10mm

3mm

20mm

4mm

排気

ピストンへ

吸気

蓋

(断面)

給油器

バルブシリンダ

バルブシリンダの構成

真鍮ブロックをシリンダーに半田付けを行い、その後、蒸気吸気/排気口をドリルで開ける。

バルブ

接続ネジ

蒸気吸気ルート

蒸気吸気口(シリンダ手前)

蒸気排気口(シリンダ奥)

A2

B

A1

偏芯カムは、円板を収容する枠Bを円板A1と

円板A2で挟みこみ、A1とA2をネジで止める。

往復運動のストロークに応じて偏芯軸の位置を算出。

偏芯軸は回転軸に止めネジで固定されており、回転に伴い、カムの周囲が摺動しながら、往復運動する。

偏芯軸を中心に

この部分が動く

ピストンバルブ

のストローク

回転軸

(偏芯軸)

止めネジ

変動軸

偏芯カム

クランク

軸受

回転軸

左右の軸受けでは、クランク軸

の回転軸が精度よく芯が一致

しないとスムーズな回転が出

来ない。 今回、回転軸は真っすぐなシャフトを使い、弁制御の往復運動の変換は、偏芯カム機構を採用(図7参照)。

クランク軸

回転軸

軸受

軸受

回転

回転出力

弁装置(ピストンバルブ)

蒸気エンジン#2 構成

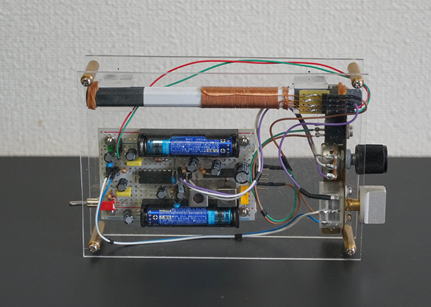

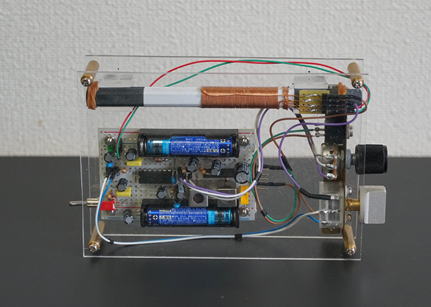

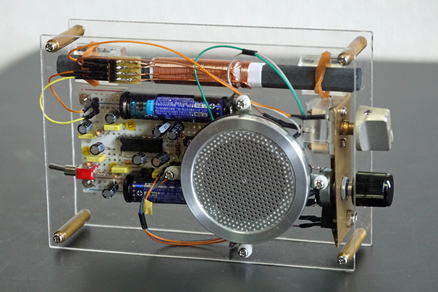

ピストンバルブ複動式エンジンは初めての製作の為、まずは、その動きを体感することを製作の第一に考え、コンパクトなエンジンを製作することよりも、造り易さと組み立て後の変更の容易性を重視した構成としました。 もちろん、東急ハンズ等で容易に入手できる素材の利用を基本としています。 エンジンの定量的な設計技術を有していませんが、とりあえず、エンジンの仕様として、ピストンの直径12mm ストローク15mm、弁であるピストンバルブは直径4mm、ストローク8mm ということで設計しました。 外観図を図4、写真を図5に示します。

吸気

排気

蒸気供給口

蒸気供給口

ピストンを押し下げる

吸気

排気

排気

蒸気供給口

ピストン上死点

蒸気供給口

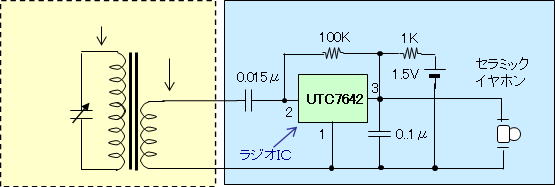

ピストンに供給する蒸気は、供給口Aから、ピストンバルブの中を通り、図中の吸気口と排気口を兼ねる穴B1、B2を経由してシリンダーに導かれる。

図例では、ピストンを押し下げる過程では、蒸気はB1から供給され、ピストンの反対側の蒸気は、B2を経由して、ピストンバルブの端面から排気される。蒸気の流れ

ピストンバルブは、ピストンと

の位相90度先行

(注)

ピストンで得られた往復運動をフライホイールとクランク軸で回転運動に変換

押し下げる

吸気

排気

B2

B1

A

蒸気供給口

ピストン

ピストンバルブ

蒸気機関の弁装置としては弁が平面で構成する「スライドバルブ」と、ピストンで構成する「ピストンバルブ」が代表的ですが、今回は、高精度の加工が必要とされるピストンバルブに挑戦します。 ピストンバルブエンジンでは、弁であるピストンがシリンダ内を動くことで、蒸気の移動(吸気と排気)を行うもので、少ない作動力で比較的高圧の蒸気を制御可能とされています。 ピストンバルブ式における蒸気の吸排気の様子を図2に、エンジンのサイクルの様子を図3に示します。

ピストンバルブ式 の仕組み

上から見た図

ピストンを押し上げる

ピストン

下死点