2020.5.10

バルブピストンのタイミング調整

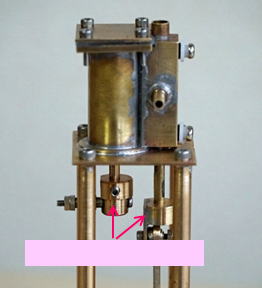

ピストンの位置はこのネジ穴から覗いて把握

給気通路完成後、穴を塞ぐ

為のビスのネジを切る

バルブはパワーピストンに対し90度遅れ

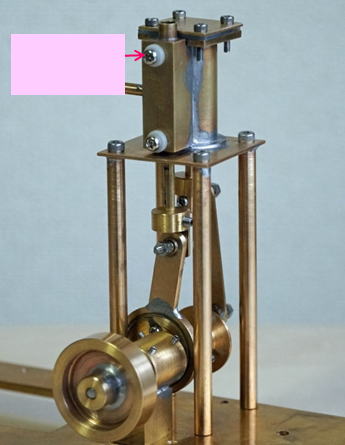

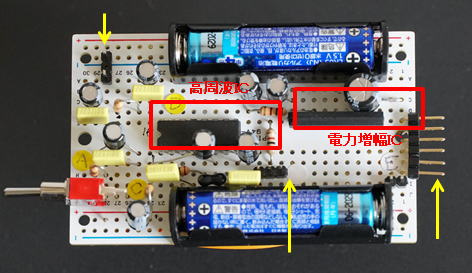

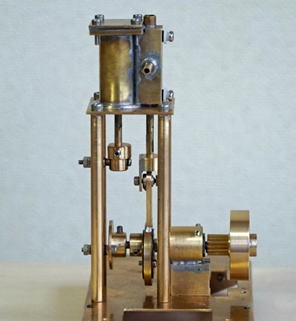

#12蒸気エンジン部の完成した様子とエアコンプレッサーによる試運転状況です。下記をクリックすると蒸気エンジンのエア運転の動画サイトにジャンプします。

#12蒸気エンジンのエア運転の様子をご覧ください

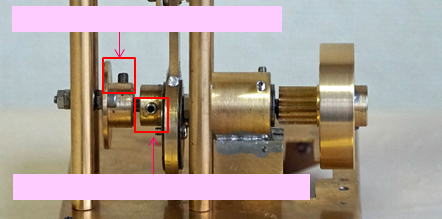

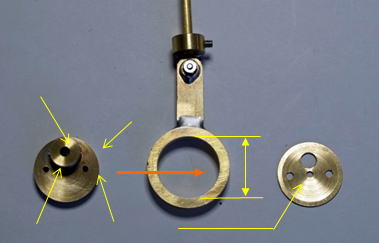

図10 バルブピストンのタイミングの調整

バルブピストンの回転軸に対する位相調整ネジ

ピストンの取り付けネジ

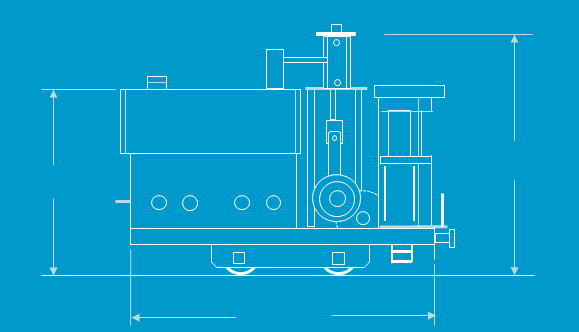

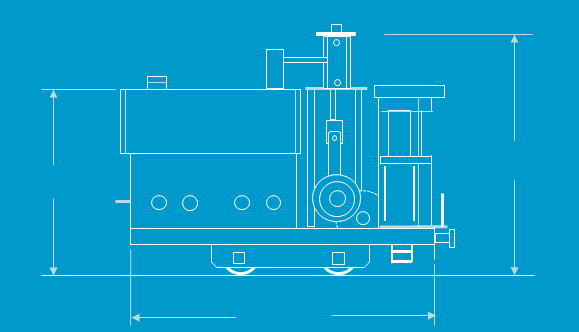

図1. #12プラレールライブスチーム外観

初めてのプラレールライブスチーム#11の試運転は残念な結果となりました。要因はエンジンとボイラーの実装上の問題と思われ、供給蒸気がエンジンに到達するまでに温度が低下し、充分な圧力が得られなかったことと考えています。今回は蒸気発生口の直近にエンジンヘッドを配置できるように#12として新たにエンジンから再作しました。#11は機関車の重さに対してエンジンパワー不足もあるかと思い、今回はシリンダー直径を9mmから12.5mmに一回り大きくしてみました。 なお、機関車の外観は一般的な蒸気機関車のイメージと程遠い形となる予定です。図1に機関車外観を図1に示します。

リンク機構の実装

パワーシリンダ

半田付け前にドリル穴を空けておく

パワーピストンの回転軸止めネジ

給気、排気の弁制御タイミングは図10に示す回転軸の止めネジで行います。パワーピストンとバルブピストンの位置関係は図4を参照し設定します。具体的にはパワーピストンを最上位の状態にしておき、バルブピストンを中間位置(回転方向に対して、パワーピストンより90度遅れた位置)に設定します。

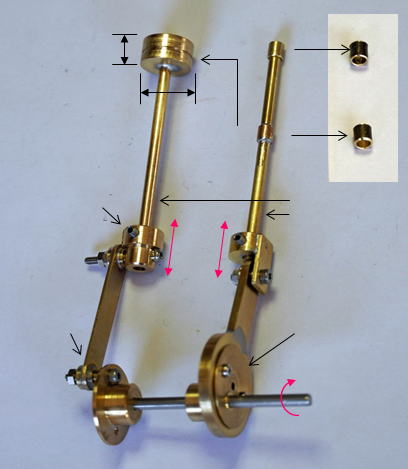

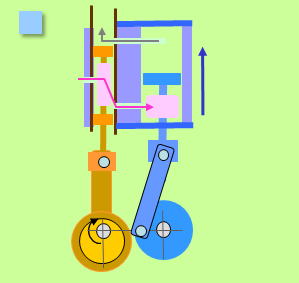

図9. 往復運動↔回転運動変換機構(仮組み状態)

バルブピストン

の位相調整ネジ

パワーピストンの止めネジ

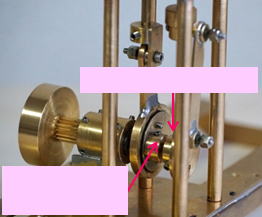

偏芯カムと往復運動↔回転運動の変換リンク部分を図9に示します。リンク機構の取り付けは前もってヘッド内のピストンの位置を把握する必要がありますが、蒸気通路作成時にあけたドリル穴から棒を差し込んで、ピストンの上死点位置または下死点位置を把握します。また、バルブピストン位置は同様にドリル穴から覗いて最上位、最下位、中間のいずれかの位置を把握します。

2.6mmビスでドリル穴

の入り口をふさぐ

給排気通路作成の為、ドリル穴をあける

バルブシリンダを通過しパワーシリンダ

片側まであける

たっぷり半田付けで

両シリンダを接続

#12蒸気エンジン試運転の動画サイト

にジャンプします

偏芯カム構造と往復運動と回転運動の変換リンクの仮り組み状態を図7、図8に示します。

バルブ

最下位位置

回転軸

軸を中心に

この部分が動く

ストローク

14mm

#12蒸気エンジン内部構造

内径3mm

外径4mm

パイプを利用

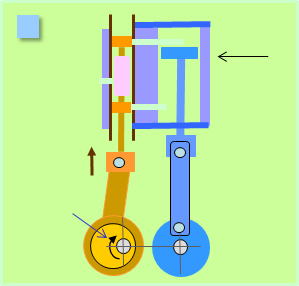

往復運動↔回転運動の変換機構

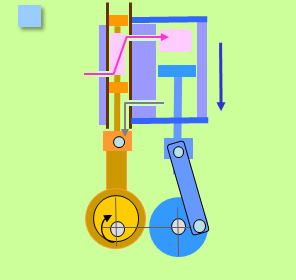

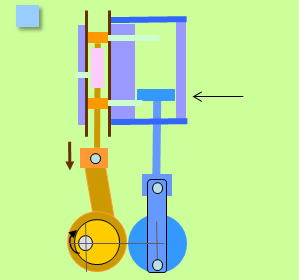

排気

ピストンの往復運動を回転運動に変換する機構の動きを図4に示します。#12エンジンはパワーピストンの下降時と上昇時に蒸気が供給されてパワーを発生する複動式です。バルブピストンが蒸気をパワーシリンダの上下どちら側に供給するか、どちら側の蒸気を排気するかを制御しています。 図では回転軸が時計方向に回る例でバルブの位置関係を示しています。 遷移1ではパワーピストンが最上位点にあるタイミングではバルブピストンは中間位置にあり瞬間的に蒸気は停止します。遷移2では回転の慣性力でバルブピストンが最上位に向かうと蒸気はピストンの上側に供給され下降の力が生まれます、同時にピストンの下側の蒸気は排出されます。遷移3ではピストンが最下位となり、バルブピストンは中間位置で蒸気は瞬断します。遷移4ではバルブピストンは慣性力で下位位置に移行し蒸気をピストン下側に供給します。 すなわち、バルブピストンとパワーピストンの関係は回転方向に対して、バルブピストンが90度遅れています。

ストローク

9.5mm

図8. 往復運動↔回転運動変換機構(仮組み後)

回転軸

偏芯カム

クランク

ディスク

図7. ピストンバルブ偏芯カム構造

ネジ止め

半田付け

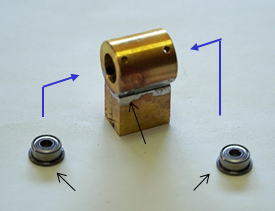

ボールベアリングはNSK製フランジ付き軸受(F693ZZ)を使用

歯車は協育歯車S50B15K-0803(15歯)を短く切断し回転軸に半田

で固定

3mmステンレス棒

フライホイール 直径28mm

ベアリング固定

2mmビス4か所

補強の為、L字に曲げた板を両端に半田付け

1mm厚板

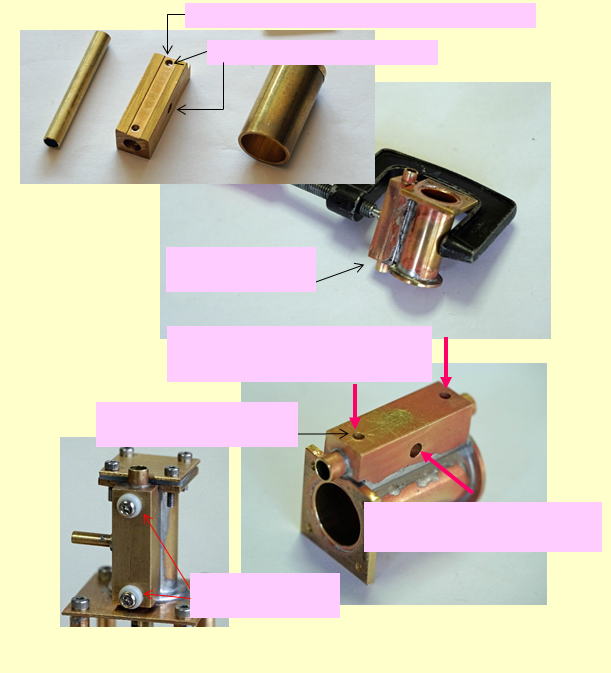

図5. エンジンヘッドの工作工程

接続ブロック

図4. #12エンジンリンク機構の動作

バルブ

最上位位置

ピストン

下降

給気

回転軸

2

3

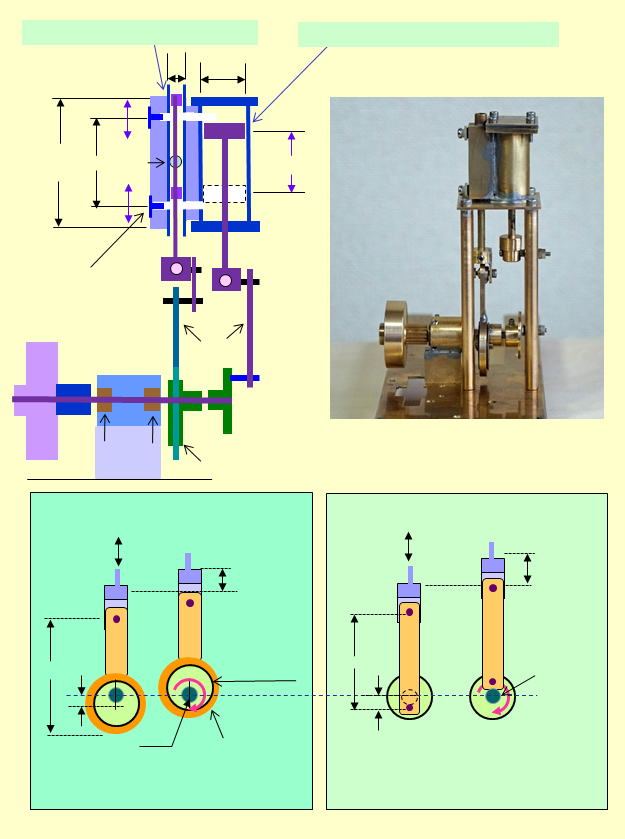

図3. #12蒸気エンジン構造

ボール

ベアリング図2. #12プラレールライブスチーム蒸気エンジン外観

ピストンの長さは後で切断

ピストン止めネジ

12.5mm

4mm

パワーピストン

バルブピストン

21mm

偏芯カムの押さえ

偏芯カム本体

回転軸

図6. エンジンフレームの工作

歯車(15歯)

ボールベアリング:

半田付け

回転軸受けブロック

エンジンの基本構造となるフレームを図6に示します。ピストンの振動で車体が共振しないよう、厚さ1mmのベース基板にL字に曲げた側板をはんだ付けして補強しています。 エンジンヘッドは4本の直径5mm棒で支えますが4本の柱は精度を高める為、旋盤を使って両端を直角に加工して、ベース板にネジ止め後に半田で固定します。 回転軸は円柱ブロックにフランジ付きのボールベアリングをはめ込んだ回転支持ブロックを台となる角ブロックに半田で固定します。 なお、ボールベアリングは回転支持ブロックに2方向からイモネジで止めています。

エンジン フレーム

シリンダを連接する為にパワーシリンダ固定のミゾ作成

バルブシリンダ

エンジンヘッドの構造はいつもの「団塊工房方式」です。パワーシリンダには内径12.5mmパイプを、バルブシリンダには内径4mmパイプを利用しています。 蒸気通路は両シリンダを10mm幅のブロックを介して半田で接合し、最後に2mmドリルを通します。 なお、四角ブロックは半田接合前にバルブシリンダの挿入穴、パワーシリンダを載せるミゾ、蒸気通路となるドリル穴をあけておきます。 ドリル穴の入り口は蒸気通路完成後ビスで塞ぎます(図3参照)。 図5にヘッドの工作過程を示します。

エンジンヘッドの組み立て

ピストン

上死点位置

ピストン

下死点位置

バルブ

中間位置

バルブ

中間位置

ピストン

上昇

給気

回転軸

回転軸

1

4

#12蒸気エンジン リンク機構の動作

7mm

34mm

(ピストン最上位)

(ピストン最下位)

(ピストン最上位)

(ピストン最下位)

回転軸

4.5mm

43mm

前回は往復運動と回転運動の変換機構にT型クランクを使用したロスヨーク方式で構成しコンパクト化を狙いましたが、今回はボイラーの蒸気口の直近にエンジンヘッドを実装する為、高さが108mm、横幅が34mmと細くなりました。また、重さのあるエンジンヘッドを直径5mmの4本の柱で支えざるを得ないこととなり、ピストンの振動とこの支柱の共振が機関車への走行影響が気になるところです。 回転軸の支えはボールベアリングを挿入した円柱ブロックをひとつの台で支える構造の為、回転支持部の精度はそれほど気にする必要はありません。エンジンは一般的な内部構造とリンク機構なので大きな問題はないと思います。図3に#12エンジンの構造を示します。

#12蒸気エンジンの構成

#11プラレールライブスチームでは同じ車体にエンジンとボイラーを載せることが難しく、ボイラー搭載車両を連結する形となりました。その結果、エンジンまでの蒸気供給パイプが長くなり、蒸気温度が低下が圧力不足の原因のひとつであると考え、#12ではボイラーを同一車体に搭載して蒸気供給口の直近にエンジンヘッドを配置して蒸気温度の低下を抑えています。 また、エンジンのボアも一回り大きくしてパワー向上も期待しています。 蒸気エンジンの構成は一般的なリンク機構を有した単気筒の複動式です。図2に蒸気エンジンの外観を示します。

給気通路のドリル穴を空ける

バルブシリンダの片側まであける

排気

回転軸

シャーシ