プロクソンマイクロフライスのCNC化

<取り合えずCNC>

フォルムさんの”マイクロフライスCNC改造用アルミ材料”を使ってのCNC改造です。

大半は、パーツ交換だけで済みますが

送りねじだけは、改造かM6寸切りボルトを使って作成する必要があります。

と言っても、M6寸切りボルトとフォルムさんのM6用カップリングを使えば

金鋸で切断するだけです。

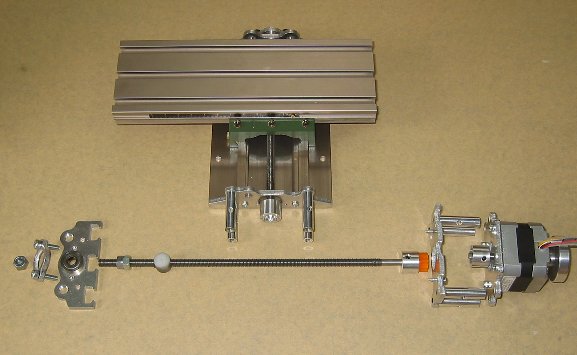

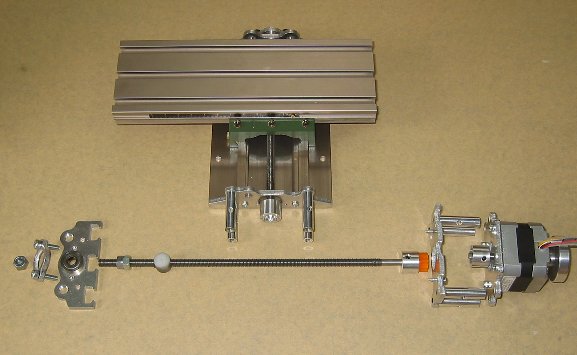

組み立て方法は特に悩む事は無いと思いますが、XYは写真の順に組み立てればOKです。

Z軸の改造は多少違いますが、軸受け部分がモーター側に来るだけで、基本的には同じです。

<軸受け部分の改造>

改造キットでは各軸のベアリングが1個で、ベアリングをアルミ材で挟む構造になっています。

通常の使用では特に問題ないかと思いますが、スラスト方向のガタを減らす為に

2個のベアリングを挟み込むように改造します。

↑部品の片面にはベアリングのはまる段差がありますが、反対側にも同様の溝加工を行います。

(芯出しの為に、事前に打ち抜き部分も加工しておきます)

←後は2個のベアリングを挟んでWナットで固定(調整)します。

←後は2個のベアリングを挟んでWナットで固定(調整)します。

この改造はXとY軸に施しましたが、Z軸は常に自重が掛かっている為、不要だと思います。

<主軸モーターの改造>

主軸モーターは騒音対策と連続使用を考慮して、RC用のブラシレスモーターに変更しました。

RC用のブラシレスは、ペラを付けてダイレクトに使うものと、ギヤーダウンするものとで2種類に分かれます。

ダイレクト用はKV1000前後(1Vで1000RPM)の仕様で、ペラを直接回せるのですから

3mmや4mm程度のエンドミル加工にトルク不足は考えられません。

一方、ギヤーダウンで使うタイプはKV3000〜5000程度で、高回転が期待できます。

<どちらが良いか>

通常のモーターと同じ形状をしたインナーロータータイプは高回転ですが、使用できるKV値は3000程度で

それ以上では、マイクロフライスのスピンドルを作り直す必要がありそうです。

又、回転に伴いモーターの発熱も大きく、回転音は多少耳障りな高い音が出ます。

アウターローターは回転数は低い反面、外管が回転するのでモーター自体に冷却効果があります。

又、慣性力もありインナータイプに比べると高トルクです。

音的には比較的低い感じがしますが、外管が回転するため多少の風切り音が加わります。

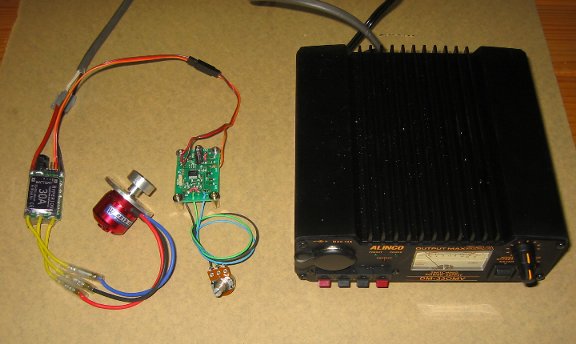

<必要な部品>

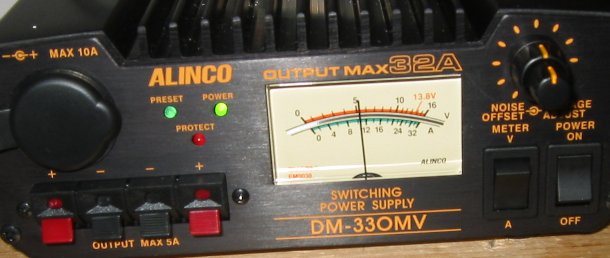

RC用ブラシレスモーターを回すにはモーターの他にアンプと電源

それと受信機代わりのコントローラーが必要です。

モーターやアンプ等は比較的簡単に入手できると思いますが

コントローラーは、フォルムさんに教えていただいた利根川精工さんの

サーボコントローラー(¥4,000)を使用しました。

テストでは、360クラスのKV値が3900、2580のインナータイプと、KV値1210のアウタータイプを使って行いました。

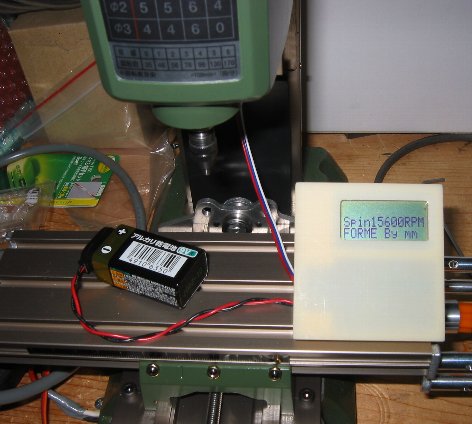

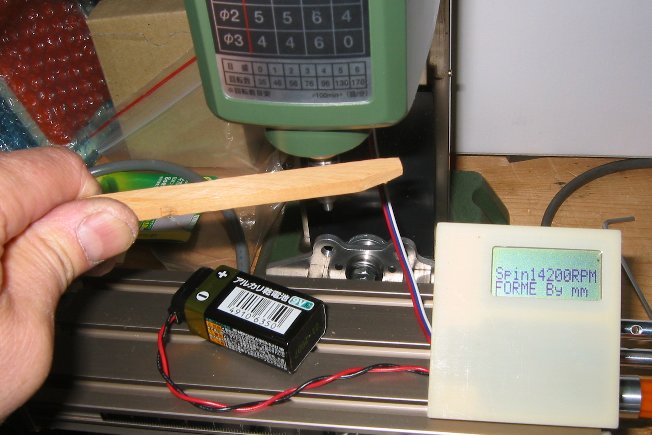

↓KV値2580のインナータイプを13.5Vで回した状態

↓KV値1210のアウタータイプを13.5Vで回した状態

<騒音について>

ブラシレスの騒音軽減には期待していましたが

高回転により、モーター以外の発生音や共振などにより思ったほど静かではありません。

それでも、3万回転を超えた場合はブラシモーターとは比較できないほど静かだと思います。

<トルクについて>

アウター、インナータイプとも定格電圧で回した場合は、かなりのトルクがあると思います。

モーターサイズをマブチモーターで比較すると、3サイズ上のパワーがあるとの事ですが

実際に止める事は出来ないほどで、プロクソンで使えるエンドミルならトルク負けの前に

確実に工具が折れると思います。

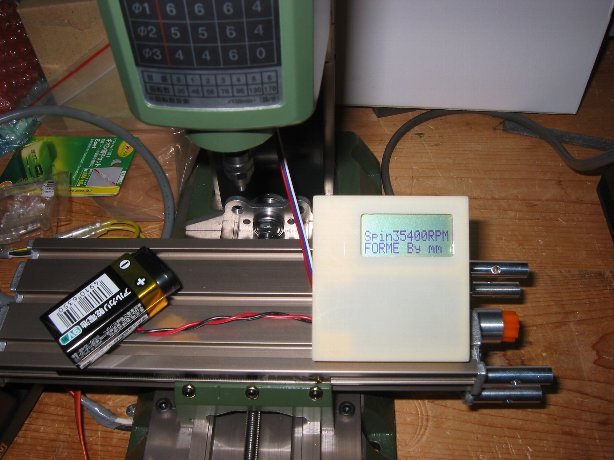

↓画像は空転で15600RPMの時に、負荷を掛けた時の回転数と電流計の状態です。

<ブラシレスモーター最終仕様>

テストの結果、マイクロフライスで使う場合、モーターのサイズとしては

360クラスかそれ以下で、アンプと電源も10〜15Aで十分だと思います。

今の使用環境では(騒音での苦情が出そうな)

暫くは、アウタータイプのWaypoint2213-1210を使って加工テストを行う予定ですが

3万回転が無理なく出せるインナータイプも捨てがたい状況です。

RC用のブラシレスモーターの種類は色々で、同じスペックでも騒音やトルクなどの違いが大きいようです

又、最近ではアウターローターでもKV値2000近くのモーターも出始めています。

実際に希望するモーターを探すのも面白いですが

テストで使ったモーターの中には、まともに回転しないモノもありました。

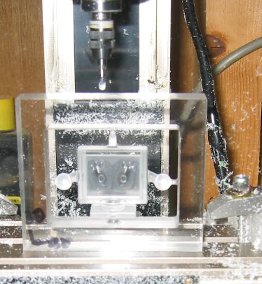

<スピンドルの改造>

標準のスピンドルではベアリングの遊びがある為に

テスト加工(R1.5ボールエンドミル、Z1mm、F500)で、大きな共振音が発生しました。

その為、本体には出来る限り触らないようにベアリングの締め上げが出来るよう

スピンドルシャフトを改造する事にしました。

左側の2個のベアリングをナットで締めて、左のフランジで本体に固定します。

2個のベアリングの間には、紙(名刺)を切ったスペーサーを挟んでガタを最小に抑えます。

名刺の厚みは少し硬い位ですが、その後にフランジを使って本体に押さえ込むので丁度良い感じになりました。

←本体に固定したところです。

←本体に固定したところです。

この構造に変えてからは、負荷を掛けても軸受け付近からの異音は発生しなくなり

芯ブレによる共振音も、ある程度は減らす事が出来ました。

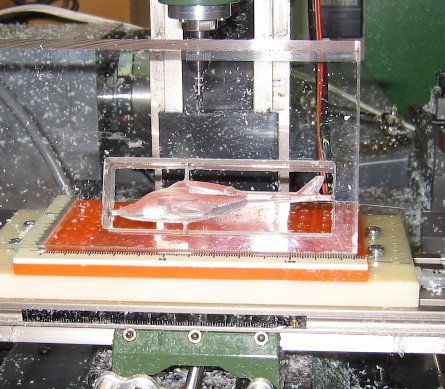

↑今回加工したサンプルとNCデータ

素材の厚みは15mmで、横80mm、縦60mm程度必要です。

表裏ともに、中心部分がX0Y0、上面がZ0

使用カッターはR1.5ボールエンドミル

注意:

裏側のNCデータ、N0003以降にG18平面の円弧補間がありますがMach3では正常に動作しません

Mach3(ver1.90.031)で使用する場合は、その前にM30を入れて呼び出さないようにして下さい。

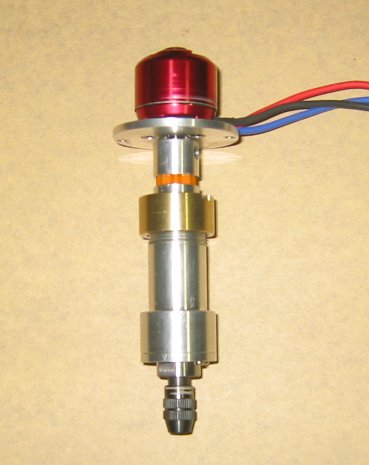

上のスピンドル部品の経験から、一体型のスピンドルを作成しました。

既存製品の限られたスペース内で取り付くようにする設計には苦労がありますが

はめ込んだスピンドルをナットで締める構造になっています。

ベアリングは1回り小さいサイズのなっていますが、ガタを抑える構造になっているので

標準のスピンドル以上の剛性があり、荒取り時やアルミ加工などには、プロクソンの性能を更に高める事が出来ます。

↑新しいスピンドルで加工したサンプルとNCデータ

素材の厚みは25mmで、横110mm、縦40mm程度必要です。

Y軸は中心が0ですが、X軸はヘリの先端部分が0

Zは上面を12.5mmにプリセットして下さい。

使用カッターはR1.5ボールエンドミル

<またまた変更> 2008/8/6

大き目のDCモータを入手したのでマイクロフライスに取り付けました

http://docs-asia.electrocomponents.com/webdocs/002c/0900766b8002cd1b.pdf

回転数が4200(12V)なのでプーリで増速することにしましたが、折角なのでコンパクトに内蔵してみました

直径が52mmと大きいため、本体にはまるようにボーリングしています。

完成した所↓

電圧15Vで11000Rpm(空転)で回っています。

トルクが82mN-mなので、2倍に増速してもプロクソンでは十分なトルクですが

12V5AのACアダプターでは回りませんでした。(15V10AのACアダプターを使用)

[HOME]